耐用型疏水环氧树脂的改性研究

2024-03-05邹在平郭佳威

曾 丹,邹在平,郭佳威,金 丰

(成都航空职业技术学院 航空装备制造产业学院,四川 成都 610100)

0 引言

受自然界荷叶效应启发,人们发现疏水表面具有防冰、防腐蚀、自清洁和水下减阻等性能优势,尤其以疏水/超疏水表面在防冰领域的研究颇受关注.根据Wenzel润湿模型,超疏水表面的特性由材料的化学属性和微/纳米结构的粗糙度共同决定[1].为了维持表面长久的疏水特性,大量研究采用树脂胶粘剂和功能微/纳米颗粒混合的方式制备超疏水涂层,保证了涂层表层和内部结构的“表里如一”,即使在受损时也可以同步更新其表面组分和形貌结构,维持其自相似特性[2-5].

涂层的防护效能一般与涂层对水、氧和腐蚀性离子的阻隔性能有关,通过降低吸水率可以在一定程度上提高聚合物涂料的性能[6].环氧树脂具有“万能胶”之称,其与基材黏结性强、力学性能好、配方适用性广,大量超疏水涂层采用环氧树脂为基体,加入多级尺度的微/纳米功能粒子进行疏水表面的制备研究[7-8].然而,环氧树脂体系中含有大量如:羟基、醚键、胺键、脂键等极性基团,使得材料的极性变强、表面能升高,在潮湿条件下的表面防护性能表现不佳,难以应用在某些需要低表面能的领域,如防水防污涂料的应用.

氟、硅是最具代表性的低表面能元素,长链型烃基、甲基、硝基等非极性有机基团也能贡献一定的疏水特性.研究人员常通过加入含氟聚合物、含硅聚合物、氟硅聚合物和长链烷基胺等改性剂对环氧树脂或固化剂改性,通常以物理共混或化学反应的形式进行,以降低表面能,提高其疏水特性.Peng[9]等采用向复合表层中添加含氟聚合物的方法有效提高了表面疏水性,但由于组分间是物理共混结合,会降低表层的机械性能;吴佳伟[10]等以氟硅烷改性环氧树脂,接触角由60.8°最高提升至119°;Atta[11]等用腰果酚-二肼-s-三嗪聚合物改性环氧,树脂疏水性提升的同时表现出一定的自愈合特性;Wu[12]等通过添加硅烷对生物基环氧进行改性处理,使其具备疏水性和防冰性能.尽管这些研究表明环氧树脂的疏水性能甚至防冰性能得到显著提升,但对于其综合性能,比如耐热性、黏结性、硬度等物理化学性能的影响往往是负面的.

通过减少吸水率,可以在很大程度上提高涂料的保护效率,如何在尽可能维持环氧树脂原有黏结性、机械性能和化学稳定性的条件下获得具备疏水功能特性的环氧树脂,这值得进一步关注.氟、硅类聚合物改性环氧具有操作方便、易于实施、效果优良等特点.本文利用氨基功能聚硅氧烷(Tego 1505)和端羟基氟硅烷(FG)为改性剂,借助接触角(滚动角)测量仪、FT-IR、DSC、万能试验机和铅笔硬度等测试分析手段,研究改性剂类型和添加含量对环氧疏水性和其他机械化学性能的影响.

1 实验部分

1.1 实验材料与设备

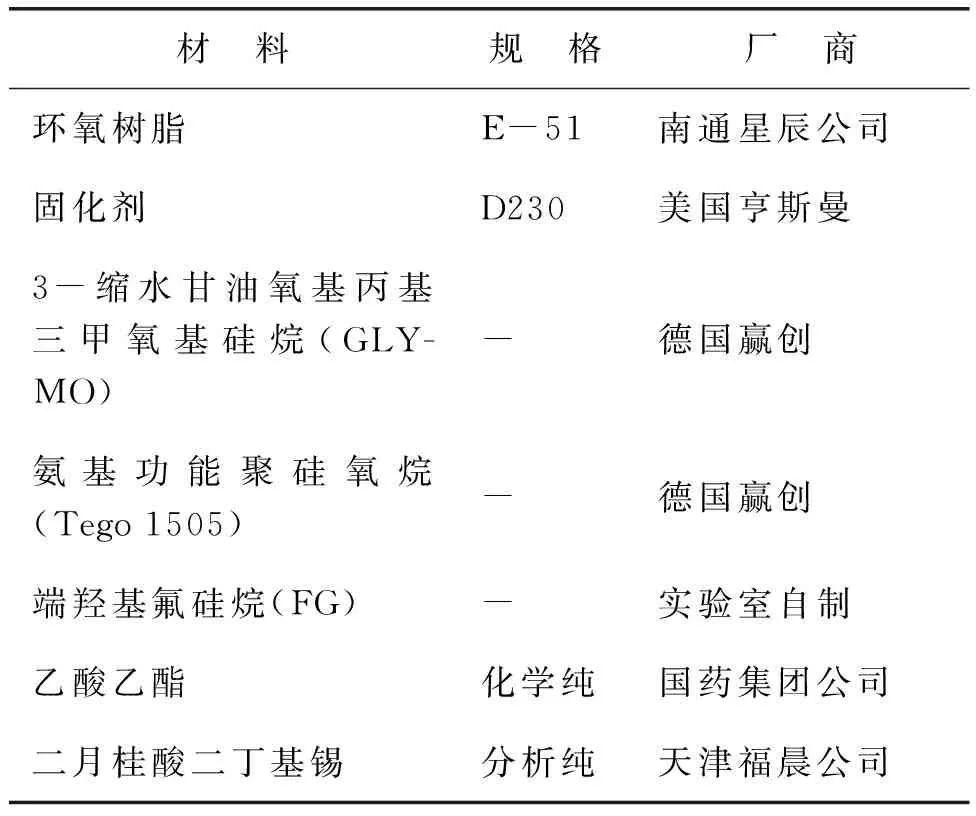

实验使用材料和设备仪器的规格和厂商等信息如表1和表2所示.

表1 实验材料

表2 实验仪器

1.2 环氧改性

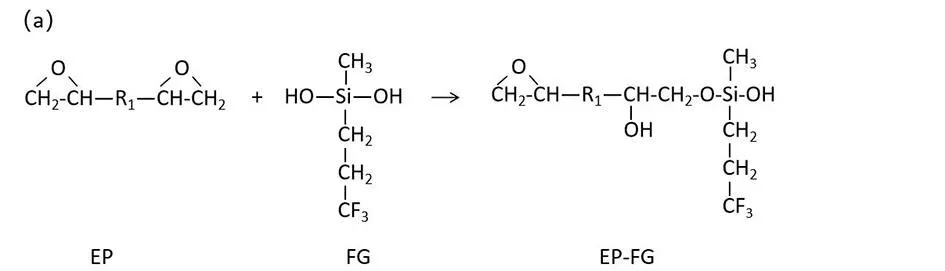

以端羟基氟硅氧烷(FG)改性环氧树脂(EP)时,FG 分别以环氧体系(含固化剂)质量的0、10、13、16和20 wt%加入三口烧瓶,再加入乙酸乙酯溶剂对其分散溶解,再加入0.05 g二月桂酸二丁基锡进行催化反应,120℃搅拌回流反应3 h,反应结束后取下蒸馏管,继续加热搅拌2 h,除去挥发溶剂,获得疏水环氧树脂FGEP,再与固化剂D230混合,喷涂固化,获得疏水环氧涂层.改性反应机理如图1a所示.

以氨基功能聚硅氧烷(Tego 1505)改性环氧树脂(EP)时,首先将改性剂Tego 1505以环氧体系(含固化剂)质量的0、1、2、5、10、15 wt %溶于溶剂GLYMO(溶剂取10 wt%环氧体系质量),磁力搅拌混合2 min(磁力搅拌转速恒为600 rpm),加入固化剂搅拌15 min,再加入环氧树脂,混合搅拌5 min,抽真空(50 ℃/0.5 h),喷涂固化,获得疏水环氧涂层EP-1505.改性反应机理如图1b所示.

a FG改性环氧

b Tego 1505改性环氧

1.3 性能表征

疏水性测试包括接触角(CA)和滚动角(SA),均在接触角测量仪平台上进行.CA测量时在样品表面滴加约4μL去离子水,使用圆形拟合法对水滴轮廓进行拟合,并进行接触角分析;SA测试时,向样品表面滴加约6μL去离子水,缓慢调节旋转平台至液滴滚落,此时平台的倾斜角度即为SA,取五次测量的平均值作为结果.

通过红外光谱分析仪(FT-IR)测试表征环氧树脂体系中特征官能团变化,取环氧树脂磨成细粉,与KBr混合压片,观察分析环氧树脂图谱中不同透过峰值对应的化学键振动特性.

玻璃化转变温度的测试参照ASTM D3418-21,采用差示扫描量热法测定,对环氧树脂在25~250℃的温度区间内扫描三个循环,扫描速率为20 k/min,获取树脂的拐点热转变温度Tg,分析环氧耐热性变化.

胶粘拉剪强度测试参照ISO 4587-2003,选用铝合金作为黏结件,通测试拉剪强度和观察测试后破坏胶面的失效状态对比环氧树脂的胶黏性能.

铅笔硬度测试参照GB/T 6739-2006,使用便捷式铅笔硬度计进行测试,把硬度测试装置放置于样品表面,推动装置,观察划痕,并逐渐增加铅笔硬度测定样品硬度值.

吸水率测试参照GB/T 1034-2008,将干燥的样品称重后放入蒸馏水浸泡24小时,然后取出擦干并称重.

2 结果与讨论

2.1 疏水性

FG和Tego1505改性EP的疏水性测试结果分别如图2所示.对于FG改性环氧体系,FG改性剂的加入显著提升了环氧疏水性,且随改性剂含量的增加, CA呈现先急后缓的递增趋势,最高可达到113.5°,SA由改性前的黏附状态逐渐降低至9°.表明氟硅烷的加入可有效提高环氧疏水特性,随着氟硅烷含量的增加,涂层表面的低表面能物质逐渐趋近饱和,疏水性增长因此趋缓.对于Tego 1505改性后的环氧体系,当改性剂1505的含量小于2%时,随改性剂含量递增,疏水性上升,当改性剂含量大于2%时,随改性剂含量的进一步递增,疏水性呈现小幅下降.当改性剂1505的含量为2%时,CA最大为102.3°,SA最小为10°.疏水性的提升主要是由于改性剂中低表面能硅元素的引入,同时1505中较长的烷胺链也有助于疏水,当1505含量为2%时,达到饱和的疏水状态,但是当1505的含量富余(>2%)时,1505中未反应的极性氨基会迁移至表面,限制了疏水性的进一步提升.

a FGEP疏水性随FG含量的变化 b EP-1505疏水性随1505含量的变化

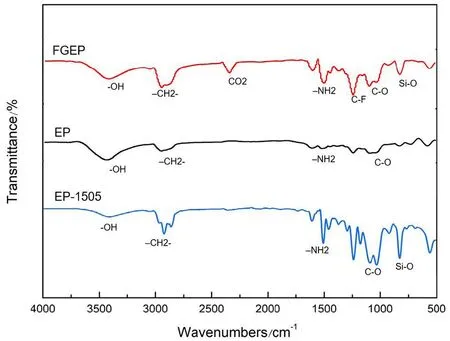

2.2 FT-IR

FT-IR分析结果如图3所示.对于FGEP体系,分别在800 cm-1、1249 cm-1处出现有Si-O键和C-F键的伸缩振动吸收峰,表明改性剂端羟基氟硅烷上的羟基与环氧基发生了亲核型开环反应,氟、硅元素成功嫁接到EP上形成FGEP.对于EP-1505体系,在800 cm-1处出现有强烈的Si-O键伸缩振动吸收峰,表明改性剂氨基氟硅烷上的活泼氨基与环氧基发生了亲核型开环反应并成功将硅元素嫁接到环氧分子链上.

图3 改性前后环氧体系的FT-IR分析

2.3 Tg

FGEP体系的Tg测试结果如图4a所示,Tg随FG含量增加呈现递减趋势,且随着FG含量增加下降趋势愈发明显.一方面,这是由于氟硅氧烷是小分子结构链,柔性大,受热活动性强;另一方面,FG的加入消耗了部分环氧基团,致使固化剂相对过剩,分散其中,影响体系交联密度.而Tg是聚合物的一个重要参数,它与交联度密切相关,交联度越高,Tg越高[13].

EP-1505体系的Tg测试结果如图4b所示,随疏水添加剂的加入Tg呈先增后减的趋势.前期疏水性增加是由于GLYMO和疏水添加剂中的活性基团及环氧树脂中的羟基和环氧基团发生了硅烷化反应,GLYMO作为烷氧基硅烷分子提高了环氧树脂和疏水添加剂之间的结合强度,后期减小是由于改性剂过量的条件下未能与环氧体系充分反应,加热条件下倾向于向表面迁移聚集,导致涂层表面交联程度降低,测试取样正是来自该表层位置.

a 环氧体系Tg随FG含量的变化 b 环氧体系Tg随1505含量的变化

2.4 胶粘剪切强度

FGEP体系的胶粘剪切强度测试结果如图5a所示,随着FG改性剂含量的增大,体系黏结强度有明显降低.一方面是由于FG与EP反应消耗了环氧上的羟基,降低了粘附力,另一方面多余未充分参与接枝反应的FG在体系中随机分布,降低了整体的交联密度,且部分FG有向试样粘接界面(树脂-铝片)迁移的倾向,造成粘接强度降低,如图中所示破坏模式逐渐由树脂层的内聚破坏转向树脂与铝片的粘附破坏.

EP-1505体系的胶粘剪切强度如图5b所示,随着1505改性剂含量的增加,体系胶粘强度呈现先增后减的态势,与前面Tg的变化一致.数据中可以看出,未进行改性的环氧树脂体系平均胶粘强度为9.9 MPa,而改性之后的胶粘强度最高可达11.3 MPa,粘接性能显著提高,分析是溶剂GLYMO中的硅烷基与环氧发生化学反应,使得体系交联密度增加,粘接强度随之提升.随1505改性剂含量进一步增加,胶粘强度降低,其原因与FGEP体系相似.

a FG含量对胶粘剪切强度的影响 b 1505含量对胶粘剪切强度的影响

2.5 铅笔硬度

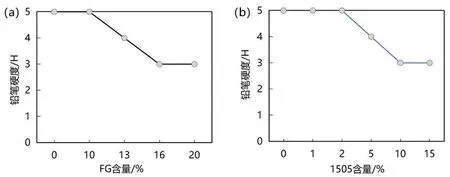

FGEP铅笔硬度测试结果如图6a所示,随FG含量增加,涂层表面铅笔硬度逐渐由5H下降至3H.这是由于环氧树脂与氟硅链段相容性差,且氟硅烷具有较强的运动特性,在固化受热作用下,柔性的氟硅链段会自发向表面迁移,提升了表面疏水性能,同时也降低了表面硬度.另外,由氟硅油中柔性链段对环氧具有一定增韧效果,Lin[14]等人的研究证实了氟硅油对环氧树脂的增韧现象,这也赋予了树脂体系在大变形构件方面的应用潜力.

EP-1505的铅笔硬度测试结果如图6b所示,当改性剂含量低于2%时,涂层和改性前一样,依然维持在5H,当改性剂含量超过2%,表面富集的硅油导致硬度降低,力学性能下降.结合前面的一系列测试结果说明,EP-1505体系中改性剂含量为2%时综合性能最优.

a FG含量对铅笔硬度的影响 b 1505含量对铅笔硬度的影响

2.6 吸水率

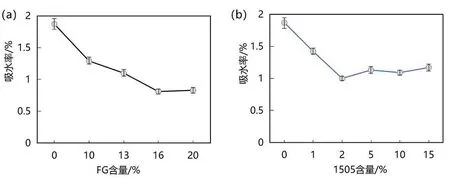

FGEP吸水率测试结果如图7a所示,随FG含量增加,FGEP涂层吸水率大幅降低,最低至0.83%.说明随着FG的加入,环氧进入疏水状态,在水中仍表现出良好的防护特性.

a FG含量对吸水率的影响 b 1505含量对吸水率的影响

EP-1505体系吸水率测试结果如图7b所示,随改性剂含量增加,吸水率先显著降低后略有上升,跟疏水性表现相似,由改性前1.87%最低降至1.00%.也有一些研究证实在环氧树脂中加入GLYMO和其他硅烷后,环氧涂层的吸水率得到显著降低[15-16].

3 结论

为了获得既具备疏水特性又能兼顾一定的机械和化学稳定性的环氧树脂体系,本文利用氨基硅氧烷和端羟基氟硅烷对环氧进行了改性处理,结合反应机理分析两种改性剂对环氧体系疏水性、耐热性、胶粘强度、铅笔硬度和吸水率的影响.结果表明:两种改性剂均显著提升了环氧疏水性并降低了吸水率,端羟基氟硅烷由于其丰富的氟硅元素能在更大程度上提升环氧疏水性,接触角由69°提升到113.5°,但由于体系相容性问题,改性剂容易迁移至表面,耐热性、胶粘强度和铅笔硬度受到影响;氨基硅氧烷改性环氧达到疏水状态对改性剂含量需求不高,2%即可达到102.3°的接触角上限,加上溶剂GLYMO与树脂体系的硅烷化反应增加了内部交联密度,其耐热性、胶粘强度和铅笔硬度均得到一定提升.故氨基硅氧烷改性环氧是一种综合性能更优的改性方案,本研究获得的疏水环氧可适用于多种工业防护应用,比如防水、防污和防冰等领域.