消泡-吸收法处理酸化返排液技术研究及应用

2024-03-05陈亚联费节高周建柱陈文博李大维张亚刚

陈亚联,费节高,张 冕,周建柱,陈文博,李大维,张亚刚,白 茹

(1.咸阳川庆鑫源工程技术有限公司,陕西 西安 712000;2.川庆钻探长庆井下技术作业公司,陕西 西安 712000)

压裂酸化技术是油气田改造的重要手段之一,对于渗透率较低的储层,单一水力压裂难以实现有效的改造,因此常使用酸化、酸化+压裂等工艺来获得高效的改造效果。而酸化液中以盐酸、土酸等为主要工作液,在酸化结束后会有大量的酸液、酸气混合物存在[1-2]。压裂酸化液粘度大并含有一定量的有机物,外排时会在水面形成薄膜,使水体缺氧,导致鱼类及其他水生动物死亡。从井筒返排出来的酸化液因温度较高,伴有大量的HCl酸气,对作业人员及大气造成巨大危害[3-4]。国内有关HCl酸气处理方法有干法、湿法两种。干法处理工艺一般用反应器如固定床反应器等,较适宜于烟气、工厂的尾气处理,不宜在油气作业现场等流动场所使用。湿法处理工艺包含冷凝法、碱液吸收法、水吸收法等。冷凝法主要通过水冷却的方式降低酸液、酸气温度,以达到回收残酸的目的,适用于高浓度酸气处理;碱液吸收法则通过化学反应使酸液酸气与碱液发生化学反应,处理速率较快且彻底,形成较为稳定的无机盐,一般通过二级反应即可达到较好的处理效果,设备体积小,适用于酸液酸气混合物处理,而水吸收法则通过水与酸气接触发生物理吸收,形成残酸残液,适用于酸气处理[5-8]。

1 处理工艺设计与研究

1.1 工艺流程的确定

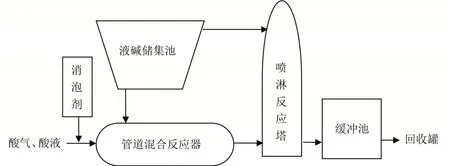

针对长庆区块压裂酸化返排液中含有大量的气体、作业区块较为分散、施工周期短等特点,本文设计了管道混合反应+喷淋反应主体处理工艺,其流程如图1所示。

图1 酸气、酸液处理工艺流程

酸气、酸液混合物经消泡后进入管道反应器,与液碱快速反应,将50%~70%的酸液及30%~40%酸气反应掉,然后进入喷淋塔进行接触吸收反应。喷淋塔中设置多个喷淋器,可根据酸气量调节喷淋器雾化大小,格栅板使碱液雾化充分,增加酸性气体与碱液的接触面积,提高设备的传质系数。在喷淋塔中约70%的酸气被中和掉,中和后液相则经过缓冲池缓冲后进入回收罐待用[9-10]。

1.2 吸收塔的选型

吸收塔对于酸气的处理效果非常明显,酸化返排液经管道反应器反应后大部分酸液被中和,同时气液两相温度也有所下降,得到良好冷却。

填料塔能够实现气-液、液-液之间的传质,气液相接触较充分,压差小,操作压力小,适用工艺条件较广,处理效率高,结构简单,便于维保[11-13]。考虑到油田现场酸气、酸液量大,作业周期短等特点,选用填料吸收塔作为吸收系统较为适宜。

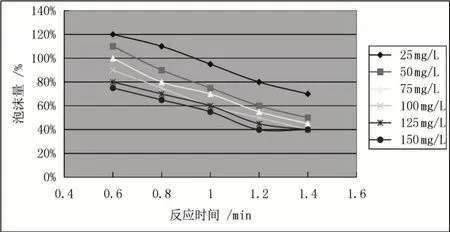

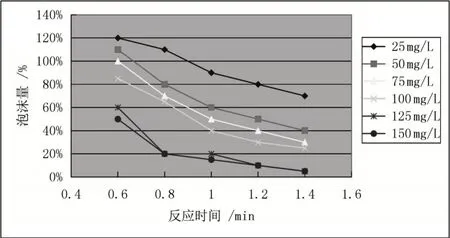

1.3 消泡剂用量的优化

酸化返排液带有大量泡沫,且泡沫较持久,增加了酸化返排液处理难度,因此选择性能优越的消泡剂至关重要。通过文献调研可知,有机硅类消泡剂效果较佳,因此选择2 种有机硅消泡剂GX-1、GX-2 进行实验,优化药剂用量和反应时间[14-16]。改变药剂用量为25~150 mg/L,反应时间为0.6~1.4 min,研究药剂用量、反应时间对消泡效果影响,实验结果如图2、图3所示。

图2 GX-1药剂用量、反应时间对消泡效果的影响

图3 GX-2药剂用量、反应时间对消泡效果的影响

从图2~图3 可知:当GX-1 用量在25~150 mg/L 变化时,消泡效果随着消泡剂用量增加呈先增加而后变化较小的趋势,随着反应时间的增加,消泡效果愈好,且在反应时间大于1.2 min 时,消泡效果趋于稳定,其中当GX-1 用量为125 mg/L、反应时间为1.4 min 时,残留泡沫量约为40%,仍有一定量的泡沫存在,消泡效果较差。当GX-2 用量在125 mg/L、反应时间为1.4 min 时,仅有5%的泡沫,消泡效果较佳。因而,选用GX-2消泡剂较为适宜。

1.4 工艺参数的优化

1.4.1 喷淋时间的优化

当气相中氯化氢含量为1 350 mg/m3时,改变吸收塔喷淋时间,测定气相中氯化氢含量及液相pH值,优化喷淋效果,实验结果如图4所示。

图4 处理后气相中氯化氢含量随喷淋时间的变化

从图4 可知,当喷淋时间从0.2 min 增加至1.2 min时,气相中的氯化氢浓度从1 200 mg/m3降低至1.8 mg/m3,且在喷淋时间为1.2 min时,处理效果较好。

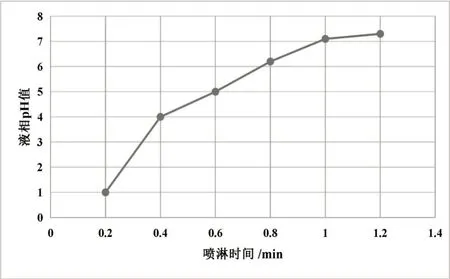

从图5 可知,当喷淋时间从0.2 min 增加至1.2 min时,液相溶液pH 从1.0 升至7.1,且当喷淋时间在1.0~1.2 min 时,pH 在7.1~7.3 变化,变化幅度小且趋于中性,因此较适宜的喷淋时间为1.0~1.2 min。

图5 处理后液相pH随喷淋时间的变化

总之,从气相处理效果考虑,喷淋时间越长,气相中氯化氢的净化效果越好;从液相处理效果考虑,液相pH控制在7~7.5 之间较为适宜,因此,综合考虑较为适宜的喷淋时间为1.2 min。

1.4.2 喷淋量的优化

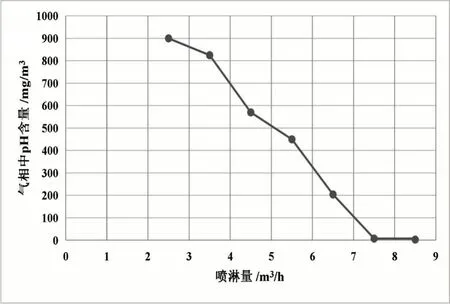

固定喷淋时间为1.2 min,改变喷淋量,考查气相氯化氢去除效果,实验结果如图6所示。

图6 喷淋量对气相中氯化氢去除效果的影响

从图6 可知,当喷淋量从2.5 m3/h 增加至8.5 m3/h,气相中氯化氢含量从900 mg/m3降低至3.0 mg/m3,且当喷淋量大于7.5 m3/h时,气相中氯化氢含量随着喷淋量的增加下降幅度较小,从经济角度考虑较适宜的喷淋量为7.5 m3/h。

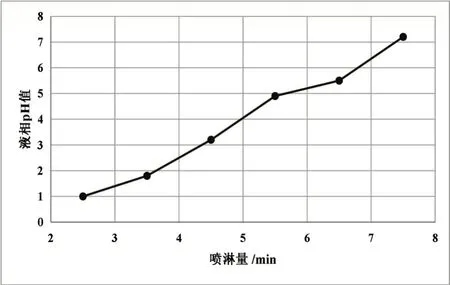

从图7 可知,当喷淋量从2.5 m3/h 增加至7.5 m3/h,处理后液相pH 从1.0 升至7.2,处理后溶液最终接近中性,表明在喷淋量为7.5 m3/h时,处理效果良好。

图7 喷淋量对液相pH的影响

2 现场试验

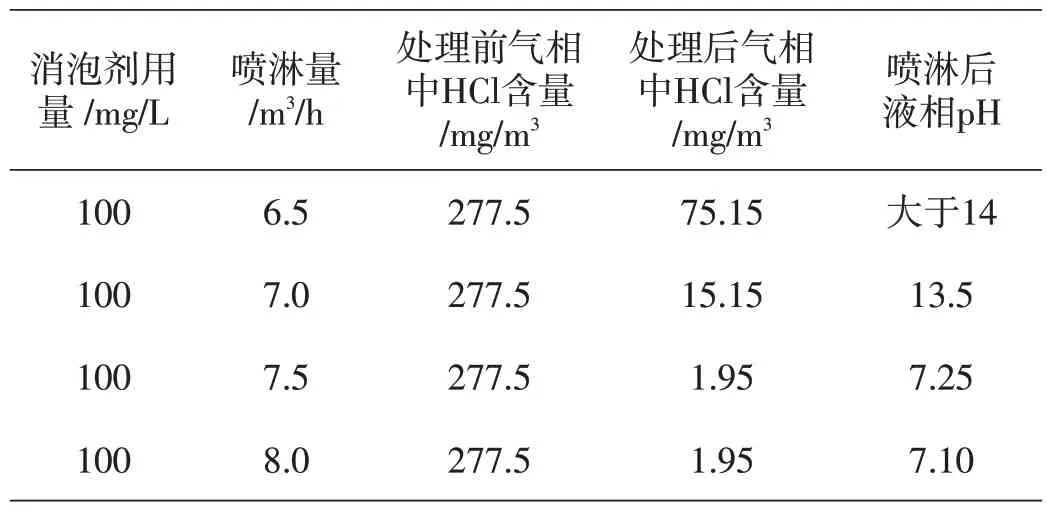

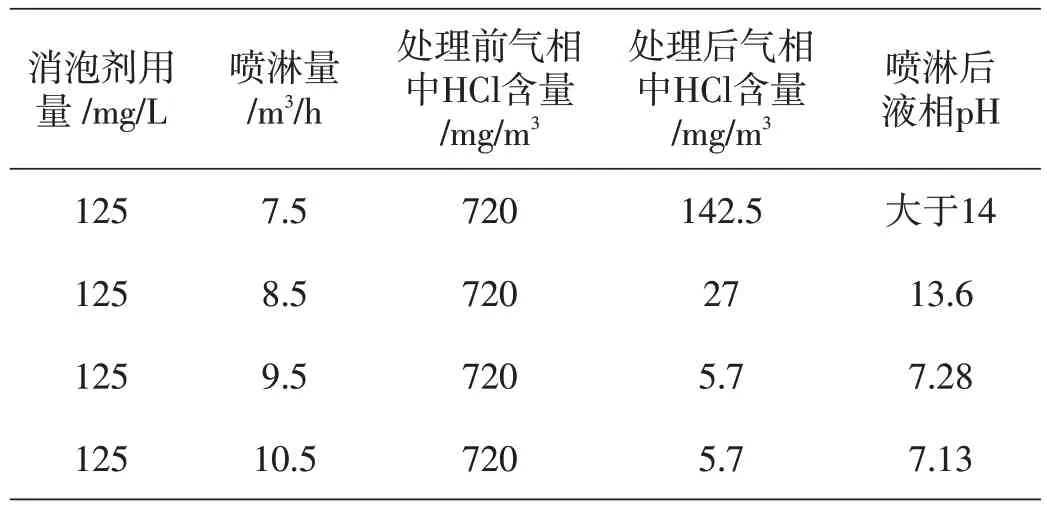

2018年8~9 月采用该技术在苏里格气田苏14-1*、苏6-2*井场进行了现场试验,消泡反应时间为1.4 min,碱液喷淋时间为1.2 min时,调整消泡剂用量及喷淋量,以优化处理工艺及方案,试验结果如表1、表2。

表1 苏14-1*井组返排酸液酸气处理工艺参数

表2 苏6-2*井返排酸液酸气处理工艺参数

由表1、表2 可知,消泡剂反应时间为1.4 min,碱液喷淋时间为1.2 min时,调整喷淋量可有效去除酸液、酸气中的HCl。当气相中HCl含量为277.5 mg/m3时,在消泡剂用量为100 mg/L,喷淋量为7.5 m3/h时,处理效果较好,处理后气相中HCl 含量为1.95 mg/m3。当气相中HCl 含量为720 mg/m3时,在消泡剂用量为125 mg/L,喷淋量为9.5 m3/h时,处理后气相中HCl含量为5.7 mg/m3,处理效果较好,均无酸气气味。

2018~2021 年该技术在苏里格气田、长庆油田采气一厂、长庆油田采气三厂、长庆油田采气四厂等现场应用了100 井次,累计处理酸化返排液14 000 m3,处理后酸化返排液95%用于后续施工作业,具有良好的环保效应。

3 结论

通过对消泡剂的筛选、喷淋时间、喷淋量等工艺参数的实验研究,形成了消泡-管道混合反应-喷淋反应-缓冲的处理工艺,实现了酸化返排液综合处理,缓解了现场酸液酸气带来的安全环保风险。

(1)填料吸收塔处理量大,参数适用范围广,适用于作为油气田酸化返排液处理核心工艺单元。

(2)综合气相氯化氢处理效果及液相溶液pH二因素,较适宜喷淋时间为1.2 min。

(3)随着喷淋量增加,气相中氯化氢含量逐渐减小,且当喷淋量大于等于7.5 m3/h 时,气相中氯化氢含量降低幅度较小,液相pH约为7.2,接近中性,因此较为适宜的喷淋量为7.5 m3/h。

(4)消泡剂宜选用GX-2,且当GX-2用量为125 mg/L,反应时间为1.4 min时,消泡效果较佳,泡沫量为5%。

(5)现场试验结果表明,在消泡剂反应时间为1.4 min,碱液喷淋时间为1.2 min 时,调节消泡剂用量为100~125 mg/L,喷淋量为6.5~9.5 m3/h 时,对氯化氢处理效果良好。现场处理14 000 m3酸化返排液,处理后返排液回用率达到95%,具有良好的环保效应。