基于STM32 的接线状态检测系统设计与实现

2024-03-05张洪国戴琨程虹杰张成举范洪源

张洪国,戴琨,程虹杰,张成举,范洪源

(1.唐山工业职业技术学院,河北 唐山 063299;2.唐山市工业机器人系统智能运维技术创新中心,河北 唐山 063299;3.动车组智能制造与运维应用技术研发中心,河北 唐山 063299)

0 研究背景

电气控制系统广泛应用于工业生产、医用设备、航空航天、专用设备的智能化管理及过程控制等领域。以单片机、PLC 为核心的电气控制系统在我国教育、科技、工业生产等领域有着无可替代的地位与贡献,人们享受其强大功能的同时也因其复杂的电器功能及繁杂的接线而烦恼,在工业化生产过程中,电气控制系统的线路极为复杂,控制系统中各个控制元件及执行元件价格高昂,一旦因繁杂的接线任务导致错误接线,不仅仅危害设备安全,同时危及设备安装调试人员的安全,带来一定的社会损失。

在我国高等职业教育领域,各职业院校为了使学生更全面地了解掌握PLC、变频器、电机等各电器部件的功能及接线原理,职业院校为在校生提供了大量的实训设备,以供学生练习接线、控制、调试[1]。实训授课过程中一般都是由教师提供接线图后学生自行接线,但是实训过程中因班级容量较大,老师在有限的授课时间内无法照看到每位学生、每台设备,一旦学生在练习中出现接线错误,轻则烧毁元器件重则导致整个实训设备烧毁,甚至出现人身安全。我国高等职业教育每年因维修实训设备需要一笔不菲的资金,且维修实训设备需要一定时间,设备一旦故障,直接导致设备使用率下降,学生练习不充分等情况,从而导致人才培养质量下降[2]。

以上情况不仅仅造成设备损坏、经济损失,更危及操作人员安全,造成不良社会影响,影响生产、实训效率。针对以上问题,笔者对目前常规电气控制系统及校内常用实训设备进行研究后,提出了基于STM32 的接线状态检测系统,检测系统能够解决实训过程中在学生接线有误时因上电而导致设备或元器件烧毁的问题;为检查接线状态提供可视化结果,便于定位故障点;能够统计接线训练中的正确率,完成基本接线任务评价。

1 系统设计

1.1 系统整体概述

基于STM32 的接线状态检测系统融软硬件于一体,是基于STM32 的可视化检测系统[3],系统由电压转换模块、显示模块、输出控制模块、输入控制模块、综合控制器、信息输入模块、多个双线检测端子、报警灯、蜂鸣器、隔离继电器组成,如图1 所示。

图1 检测系统架构

1.2 系统各模块功能描述

基于STM32 的接线状态检测系统采用自上向下方法开发,将单片机、继电器、电容触摸屏等综合运用[4],启动检测系统后,系统提供自动检测与手动检测两种检测模式。用户选择相应检测模式后,检测系统的综合控制器将协调各模块功能,完成设备接线状态检测,并实时显示检测结果,检测系统各模块功能如下。

1)电压转换模块。电压转换模块将220 V 电压转换为显示模块、输入控制模块、输出控制模块、综合控制器、信息输入模块所需的电源,为接线状态检测系统提供适宜的工作电压,系统电压转换模块选取海凌科HLK-20M05HI-LINK 电源模块及HLK-10D2405BHI-LINK 电源模块,以便将220 V 交流电转化为直流24 V 及直流5 V 电源,以满足检测系统工作所需。

2)输出控制模块。输出控制模块接收综合控制器指令并向综合控制器反馈操作信息,输出控制模块每一个输出端口均通过信号线及光耦与双线检测端子的输入信号线相连,在综合控制器发出指令后输出控制模块开始工作。

3)输入控制模块。输入控制模块接收综合控制器指令并向综合控制器反馈检测信息,输入控制模块每一个输入端口均通过信号线及光耦与双线检测端子的输出信号线相连,在综合控制器发出指令后输入控制模块开始工作。

4)双线检测端子。双线检测端子由冷压端子、输入信号线和输出信号线构成,输入信号线、输出信号线与冷压端子焊接、导通。

5)综合控制器。综合控制器控制输出控制模块、输入控制模块,并能够接收输出控制模块、输入控制模块上报的信息,综合控制器能够接收信息输入模块的输入信息,并将输出控制模块、输入控制模块上报的信息与信息输入模块的输入信息进行比对,完成接线状态的判断,并在接线有误的情况下控制报警灯、蜂鸣器发出声光报警信号,综合控制器选取意法半导体芯片,芯片型号为STM32F429IGT6ST。

6)信息输入模块。信息输入模块完成信息的输入,在使用检测系统的手动检测模式时,使用人员将检测系统正确的接线信息在信息输入模块完成输入,上报至综合控制器。

7)显示模块。显示模块接收综合控制器的信息、显示综合控制器发出的接线状态等信息,显示模块选取16.7 M 色、工业级、1 024×600 分辨率、宽温度范围电容触摸屏,显示模块焊装有Wi-Fi模块,可将检测信息发送至远程终端。

8)隔离继电器。隔离继电器串联于输出控制模块、输入控制模块与双线检测端子输入信号线、输出信号线之间。接线状态检测时,隔离继电器吸合,完成检测回路的联通,测试无误后断开,电气设备通电工作。因电气设备工作电压较大,隔离继电器断开后能有效隔离接线状态检测系统与电气设备,防止接线状态检测系统因电压过高而损坏,本系统隔离继电器选用型号为欧姆龙G5V-1-24 V 继电器。

9)报警灯、蜂鸣器与综合控制器相连,在接线有误时发出声光报警信号,提醒设备安装调试人员,以免在接线有误的情况下为设备上电,给设备及工作人员带来安全隐患。

1.3 系统功能实现

基于STM32 的接线状态检测系统对外部接线状态的信号采集、信号处理及电路设计如图2、图3 所示。

图2 5 路高压检测通道隔离电路原理图

设计团队为实现检测系统对外部接线信息的采集,在设计综合控制器的功能划分时,系统梳理了STM32F429IGT6ST 芯片的各管脚类型及功能[5]。团队结合校内实训过程中的实训项目复杂程度,经过统筹规划,最终将检测通道数量确定为50 路。检测系统的50 路检测通道足以满足目前校内涉及接线检查的实训需求,能够很好地服务教学。此外,设计团队将综合控制器176 支管脚根据在监测系统中发挥的功能不同划分为不同模块,并在彼此之间设计了隔离与滤波电路,以避免不同模块之间的电磁干扰。

高职院校大量的实训课程中,实训设备往往是强电与弱电相结合的训练场景,即一台设备的供电电压一般是较为常见的交流220 V,但实训设备控制模块和执行模块往往是PLC、步进电机等设备,此类设备供电电压多为直流24 V。检测系统的综合控制器为STM32F429IGT6ST 芯片,此芯片的工作电压为3.3 V,与实训设备的工作电压差异较大。综合控制器管脚工作电压远低于实训设备工作电压,若将实训设备待检测信号直接接入综合控制器,将造成综合控制器烧毁,故团队在设计检测系统时,将50 路检测通道分为5 路高压检测通道与45 路低压检测通道,并将检测通道与综合控制器进行了电气隔离。

5 路高压检测通道主要用于检测交流220 V 线路安装的状态,因220 V 交流电相对于综合控制器及其他检测通道电压较高,故团队设计该电路时采用了光耦隔离与继电器隔离相结合的形式,此设计方案可以有效地将220 V 交流电隔离于综合控制器以外,保证了检测系统的安全,电路原理如图2 所示。

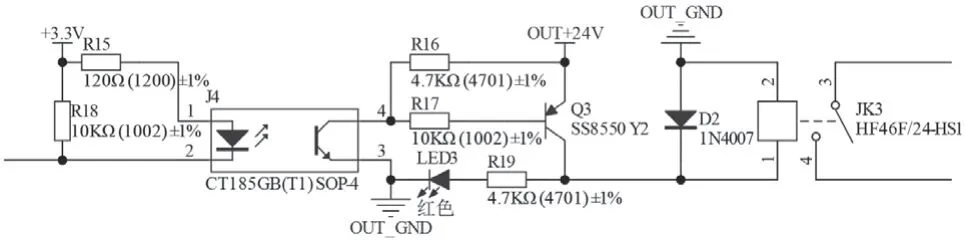

45 路低压检测通道主要用于检测PLC、步进电机等功能模块线路安装的状态,因实训设备的各个功能模块工作电压均为24 V,且没有交流分量,在实现隔离的情况下为控制成本,团队设计该电路时采用了光耦隔离,此设计方案可以有效地将24 V 直流电隔离于综合控制器以外,保证了检测系统的安全,电路原理如图3 所示。

团队在设计检测系统时,充分考虑了检测系统的供电及移动的便捷性,特将检测系统的供电电压设计为220 V 交流电,便于在多种工作场合为设备供电,实现各种环境下的接线检测。此外,设计团队为实现供电电压与工作电压的隔离,在设计PCB板时,将电压转换模块与综合控制器工作区域在布线与覆铜时进行了隔离。

设备操作人员检测设备接线状态时,将需要接线的电气设备元器件的各个接线端子处均连接一枚双线检测端子,将各双线检测端子所对应的输出控制模块的输出端口、输入控制模块的输入端口编号。设备操作人员将编号后的各双线检测端子、输出控制模块的输出端口、输入控制模块的输入端口及电气设备接线端子对应信息通过信息输入模块输入并上传至综合控制器。检测系统输入过程显示模块实时显示输入信息,以防输入信息有误。

工作时,设备操作人员将需要接线的电气设备按照接线图完成接线,将电气设备的正确接线关系通过信息输入模块上传至综合控制器。待接线人员完成接线后,设备操作人员启动接线状态检测系统,综合控制器控制接线状态检测系统工作。隔离继电器闭合,输出控制模块接收综合控制器指令后输出控制模块第一输出端口输出高电平,其他输出端口输出低电平, 输入控制模块检测除第一输入端口以外的所有输入端口,若其他输入端口存在高电平,则证明第一输出端口对应的电气设备接线端子与高电平输入端口对应的电气设备接线端子有导线连接。

接线状态检测系统依次将输出控制模及输入控制模块所有端口遍历以上过程,便可得到当前接线状态下真实的接线关系。检测系统将该信息上传至综合控制器,综合控制器将真实接线关系与通过信息输入模块录入的正确接线关系进行比对,完成接线关系的判断。若接线正确,接线状态检测系统通过显示模块显示接线成功,隔离继电器断开,接线状态检测系统与电气设备断开连接,电气设备上电正常工作。若接线有误,接线状态检测系统则驱动报警灯、蜂鸣器发出声光报警信号,并在显示模块显示错误接线的接线端子号码。接线状态检测系统硬件电路及触摸屏安装于金属壳体之内以保护电器元件免受粉尘污染。

2 系统特点

1)降低接线检查时间成本,提高实训设备完好率。接线状态检测系统能够极大地节约实训过程中学生接线正确与否的检查时间,尤其是实训课程练习过程中,课堂时间有限,无法支持实训教师检查每一台实训设备的接线状态。实训教师若不检查,一旦线路接错易造成人员、设备的安全隐患。接线状态检测系统不仅降低接线检查时间成本,同时提高了实训设备完好率。

2)内置数据存储模块,可针对实训任务自主评分。接线状态检测系统具有数据存储单元,可将教师输入的正确接线信息与学生接线练习过程中的真实接线信息进行存储与比对,完成接线正确率的计算与评估,实现自主评分,以供实训教师参考,从而提高实训课程上课效率。

3)检测结果实时显示,精准定位故障点。接线状态检测系统在检测过程中实时显示检测结果,方便查看接线状态有误的检测通道,便于故障定位。

4)标准化对外接口,便于不同实训设备检测。接线状态检测系统使用220 V 交流供电,便于系统取电,适用于各种场合。

3 系统应用情况

接线状态检测系统自2022 年8 月开发完成,并经过多次电气试验,在唐山工业职业技术学院2022 至2023 学年上学期的实训课程中得到初步应用。笔者在该学期亦担任理实一体化课程任课教师,接线状态检测系统在实训过程中能够较好地实现系统设计之初预想的功能。接线状态检测系统在笔者任教的课程中检出接线错误30 余次,且故障定位准确可靠,与实训学生根据检测结果复查实训设备接线状态后的反馈效果一致。接线状态检测系统提高了实训课程的实训效率、实训设备完好率,避免了学院财产损失,具有很好的可行性和推广性。

4 结语

职业教育肩负着培养生产服务一线高素质技能人才的重要职能,相比于普通教育,更加注重实践技能和实际工作能力的培养[6]。为培养高素质技术技能型人才,各职业院校在实训设备及实训场地之上的投入居高不下,意在夯实实训基础。然而实训过程中的效率及实训设备的完好率一直是制约技术技能高效培养的一大痛点[7]。本文笔者从专业教师的角度出发,提出了接线状态检测系统,以期提高实训课程授课效率,降低实训设备故障率。同时为各院校致力于探索提高实训授课效果的各位同仁些许启发、借鉴。