注浆加固引起既有车站沉降超限的处置措施研究

2024-03-05苏伟,赵超

苏 伟,赵 超

(合肥市轨道交通集团有限公司,安徽 合肥 230000)

随着城市地铁大规模建设,多条线路互相交错,换乘节点不断增加,出现更多新建车站下穿既有车站的情况,而新建车站施工不可避免地会引起邻近既有车站结构的沉降变形,超过其沉降变形控制值时,就可能引起既有车站结构破坏,甚至可能危及列车运营安全[1-3]。

新建车站下穿既有车站施工,对既有车站的沉降变形控制要求高,施工难度大,安全风险高,注浆要求高[4-5],然而,专家们更多的是关注开挖阶段对既有车站变形的控制,鲜有关注注浆加固阶段对于既有车站变形的控制[6-9],由于地下水文地质的复杂性,施工水平的差异性,注浆加固措施控制不当,也会引起既有车站沉降变形超限,对后期开挖阶段车站沉降变形控制极为不利,因此,注浆加固阶段如何采取有效的措施控制既有车站的沉降变形成了研究重点。

本文以合肥地铁7 号线紫庐站下穿1 号线紫庐站为工程背景,对暗挖段注浆加固造成既有车站沉降原因进行深入分析,针对性采取有效的施工处置措施,控制了既有车站结构的沉降变形,为后期开挖阶段沉降变形争取有利空间,进一步保证既有地铁的运营安全,为类似工程施工提供参考经验。

1 工程背景

1.1 工程概况

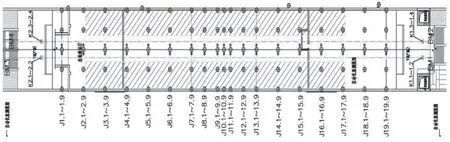

合肥地铁7 号线紫庐站为东西走向,与既有1号线紫庐站十字形换乘,1 号线紫庐站为地下一层三柱四跨结构,其中半地下层为站厅层,地下一层为站台层,高7.8 m,上覆土厚度约3.1 m,车站总长167.5 m,总宽25.8 m。新建紫庐站为地下两层14 m 站台岛式车站,车站总长580.8 m,标准段宽度22.9 m,车站结构局部垂直密贴下穿1 号线紫庐站,采用暗挖法施工,主体暗挖段为地下一层双柱三跨钢筋混凝土箱型框架结构,暗挖段长27.4 m,宽22.9 m,高7.4 m,底板埋深18.94 m。主体暗挖段采用中柱法施工,共分为十四个导洞开挖及支护、七导洞结构施工的方法。具体7 号线紫庐站与1 号线紫庐站位置见图1。

图1 7 号线紫庐站与1 号线紫庐站结构断面图

1.2 工程地质水文

根据新建紫庐站工程地质勘察报告,下穿1 号线紫庐站暗挖段地层为<3-1-2> 硬塑状黏土,具有弱~强等膨胀性,该土层遇水极易膨胀软化,强度急剧降低,易发生坍塌事故。暗挖段地层主要以点滴状渗水为主,一般不会发生大量涌水,根据既有施工经验,车站结构与周边岩土可能存在一定缝隙或肥槽,地表水或地下水易渗入缝隙或肥槽中,造成地下结构附近赋存一定的地下水,施工开挖可能发生暂时性大量涌水。

2 既有车站结构沉降变形及原因分析

2.1 既有车站结构沉降变形

根据城市轨道交通工程监测技术规范(GB50911-2013)、《城市轨道交通结构安全保护技术规范》(CJJ/T202-2013)等规范,结合7 号线紫庐站施工对既有紫庐站结构安全性影响分析报告,新建紫庐站暗挖段施工对既有紫庐站的附加位移控制值为5 mm,预警控制值为3 mm,其中注浆加固阶段位移控制值为2 mm,变形速率为0.5 mm/d。

暗挖段地层注浆效果越好,开挖施工对既有车站结构位移影响越小[8],为改良暗挖段地层结构,减少开挖施工对既有车站的位移影响,下穿开挖前对暗挖段进行全断面注浆加固,注浆加固采用小导管注浆,纵横向间距为1 m。顶部两排小导管初始打设长度为8 m,其他范围内小导管打设长度为4 m,注浆加固材料为水泥浆,配合比为0.6~2.0,建议配合比为1:1,注浆压力为0.5 MPa,可根据实际注浆效果调整配合比。

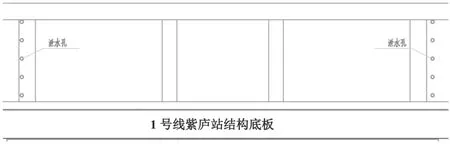

暗挖段东侧第九段全断面注浆于2 月12 日开挖钻孔,2 月19 日钻孔完成,2 月22 日开始进行注浆,根据1 号线紫庐站监测数据反馈,2 月27日车站道床沉降、结构竖向位移出现22 个监测点监测值报警,道床上行线沉降累计最大值J12.7 达到-6.63 mm,道床下行线沉降累计最大值为J10.3达到-6.84 mm,车站沉降变形值远超位移控制值。其中,1 号线紫庐站监测点平面布置见图2。

图2 1 号线紫庐站监测点平面布置图

2.2 既有车站结构沉降原因分析

根据1 号线紫庐站工程地质勘察报告,暗挖段地层为<3-1-2> 硬塑状黏土,具有弱~强等膨胀性,水理性质差,遇水易软化崩解,受到扰动后极易产生软化变形,强度、承载力急剧降低,全断面注浆打孔及注浆施工造成暗挖段地层扰动,引起既有车站结构的沉降变形。

邻近既有车站两侧新建紫庐站主体围护桩施工中,发现既有车站围护桩与侧墙间存在红砖砌墙,易将地表水及地下水引入暗挖段地层。暗挖段两侧明挖基坑施工期间存在渗漏水,渗漏水主要从既有车站围护桩流出,暗挖段西侧第七段有3 处渗漏点,水流量约为1 m3/d,暗挖段东侧第九段有1 处渗漏点,水流量约为2 m3/d,随着掌子面长时间、持续不断的渗漏水,使得原有固结地层产生渗漏水通道,造成暗挖段地层承载力降低,发生扰动后极易造成既有车站结构沉降变形。暗挖段两侧渗漏点位置见图3。

图3 暗挖段两侧渗漏点示意图

暗挖段为硬塑状黏土,全断面注浆加固采用0.3~0.5 MPa 的注浆压力,浆液难以注入地层内部,后调整注浆压力为0.5~1.0 MPa,地层中部分渗水通道被浆液封堵,但随着注浆压力上升,部分浆液从掌子面薄弱区域或渗漏点处流出,造成土体内部渗水通道被击穿,扩张渗水通道,产生集中排水效应,水流量增加至约为30 m3/d,使土体内水位迅速下降,在车站结构上部静、动荷载作用下进一步加剧地层的扰动,导致既有车站结构沉降变形急剧加大,造成既有车站结构沉降变形速率及累计值超限。

3 既有车站结构沉降控制措施

3.1 站厅层泄水孔设置

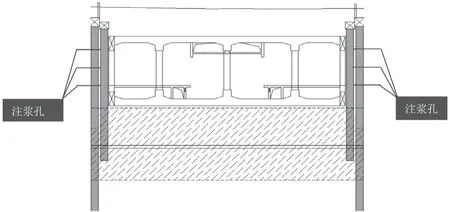

为减少桩间渗水下渗到暗挖段地层中,暗挖段东西两侧站厅层设置泄水孔,将桩间渗水从上部站厅层引出,避免下渗补给底板下方暗挖段地层渗水通道中。泄水孔设置在站厅层两侧,数量为1 列5 排,间距约为2 m,钻孔深度至1 号线紫庐站桩间喷混面,泄水管采用φ42 小钢管,管壁每隔10 cm 梅花形钻眼,眼孔直径8 mm,外侧包裹土工布及碎石,见图4。

图4 站厅层泄水孔设置断面图

3.2 暗挖段止浆墙设置

为阻断暗挖段地层渗漏水流出,在1 号线紫庐站底板下设置止浆墙,横向止浆墙设置2 排,竖向止浆墙设置3 列。先施工1 号线紫庐站底板下的横向止浆墙,待注浆完成后再施工侧墙位置的竖向止浆墙,确保暗挖段施工前,将水流限制在止浆墙范围之外。止浆墙采用双液浆,水泥浆与水玻璃体积比为1:1,双液浆配合比可根据现场实际情况进行调整,双液浆凝固时间需要确保在2~3 min,注浆管按照1 m×1 m 梅花形进行布置,每根注浆管管长4 m,注浆时注浆压力控制在不大于0.3 MPa,见图5。

图5 暗挖段止浆墙设置断面图

3.3 桩间渗流通道处置

暗挖段掌子面止浆墙施工完成后,为解决桩间渗水通道问题,需对新建紫庐站围护桩与1 号线紫庐站围护桩间水流通道进行处置。站厅层设置注浆管,沿围护桩间呈梅花状布置,竖向由下往上间隔2 m 布置3 排注浆孔,横向沿围护桩桩间距布置注浆孔,孔深达到1 号线紫庐站围护桩喷混面,采用上行式注浆方式,注浆压力控制在0.1~0.2 MPa,浆液采用双液浆,首次注浆初凝时间控制在2 min 左右,复注式浆液初凝时间控制在1 min 左右。钻孔应在同排跳孔作业,单根导管安装完成后,应紧跟注浆,暗挖段桩间渗流通道处置断面图见图6。

图6 暗挖段桩间渗流通道处置断面图

3.4 注浆参数调整

暗挖段全断面注浆浆液配比中水泥应适当加大,建议配合比为1:1.2 ;若采用双液浆,则水泥浆与水玻璃体积比为1:1,双液浆配合比可根据现场实际情况进行调整,双液浆凝固时间需要确保在2~3 min,注浆压力控制在0.1~0.3 MPa。浆液的相对密度、稠度、和易性、杂物的最大粒径、凝结时间、凝结后强度和浆体固化收缩率均应满足工程要求。

4 既有车站结构沉降控制情况

通过暗挖段东西两侧站厅层设置泄水孔,部分桩间渗水从泄水孔流出,引出了部分桩间渗水;通过在1 号线紫庐站底板下方设置止浆墙,阻塞上部桩间渗水通道,将水流限制在止浆墙外侧,掌子面两侧基本无渗水流出,渗水问题得到明显解决;通过对桩间渗水通道采用注浆封堵,进一步切断了桩间渗水通道,暗挖段两侧掌子面渗水问题得到有效解决。

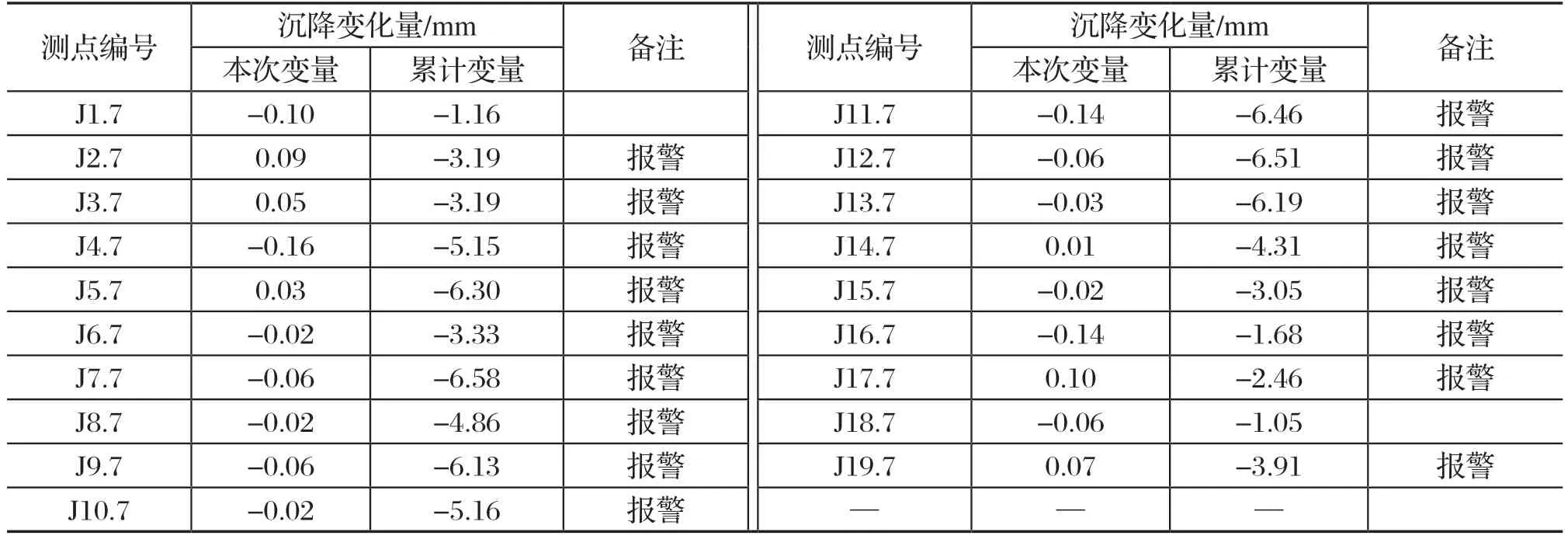

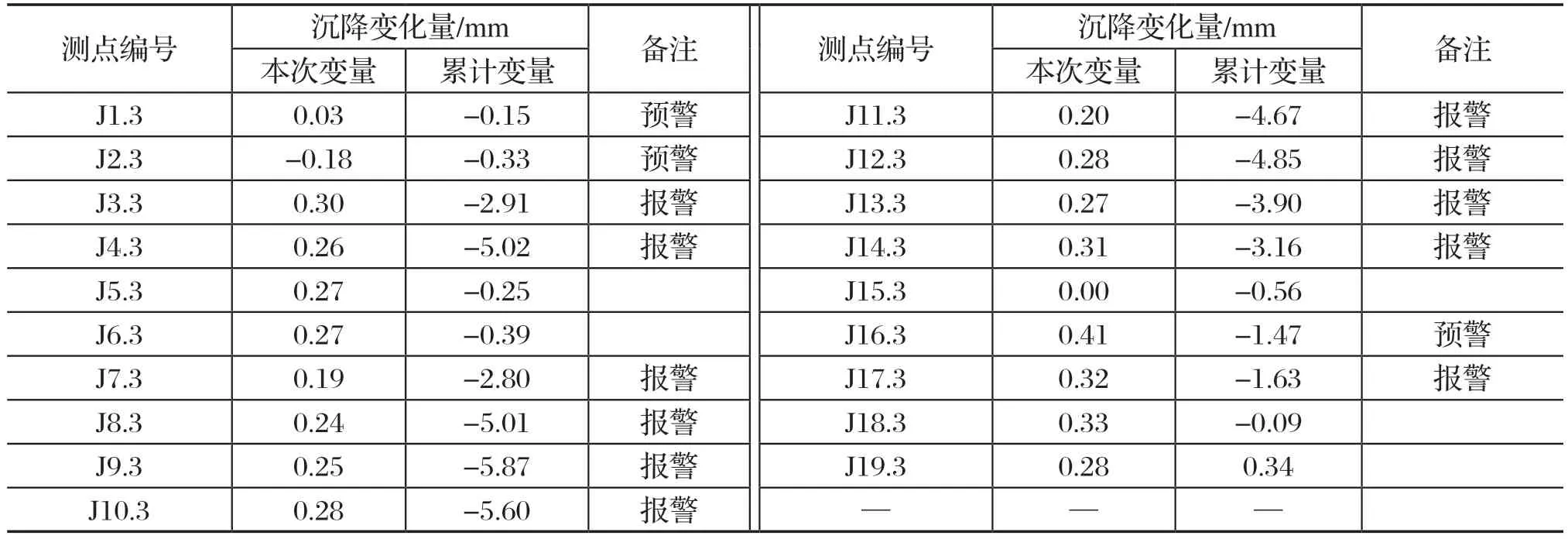

通过注浆参数的调整,对暗挖段地层进行注浆加固,既有车站结构竖向位移产生一定的抬升,使既有车站结构的沉降变形有所恢复,避免了在开挖阶段车站结构的绝对沉降量过大,为后续开挖阶段沉降变形争取了有利空间[10]。根据1号线紫庐站自动化监测及第三方监测报告显示,1 号线紫庐站道床沉降变形累计值基本稳定,部分监测点监测值稍有上升,车站道床沉降(上行线)累计最大值J7.7 为-6.58 mm,道床沉降(下行线)累计最大值J9.3 为-5.87 mm,监测数据相对稳定。具体1 号线紫庐站道床沉降监测数据见表1 和表2。

表1 1 号线紫庐站道床沉降(上行线)监测报告

表2 1 号线紫庐站道床沉降(下行线)监测报告

5 结论

1)既有车站下方暗挖段注浆加固施工前,应对暗挖段地层中渗漏水通道进行预先处置,避免因注浆加固造成既有渗水通道扩大化,引起既有车站沉降变形超限。

2)对既有车站下方暗挖段地层进行注浆加固,应结合暗挖段水文地质情况,控制好浆液配合比、注浆压力、凝结时间等施工参数,减少暗挖段地层扰动,若施工质量措施控制不当,易引起既有车站结构沉降变形超限。

3)针对下穿既有车站暗挖段存在的渗漏问题,可通过站厅层设置泄水孔,暗挖段设置止浆墙,注浆封堵桩间渗水通道等施工措施,阻断桩间渗水通道,解决暗挖段地层渗漏水问题,控制好既有车站结构的沉降变形。