尾门撑杆润滑脂的研制

2024-03-05姚晓菲

姚晓菲

中国石化润滑油有限公司润滑脂分公司

近年来,随着智能化汽车时代的发展,人们对汽车的舒适性、安全性、智能化提出了更高的要求,电子驱动技术在汽车上得到了广泛应用,电动尾门作为电子驱动技术的一种,在各种车型上广泛应用。

电动尾门撑杆(图1)是电动尾门系统的重要组成部分之一,由弹簧、螺杆、套筒和电机等部件组成,如图2所示。电动尾门撑杆的基本工作原理为电机通过电子控制单元(ECU)输入工作电流后,电机转动后会产生驱动力矩并通过电机组合中的齿轮箱传动比放大力矩输出,驱动螺杆转动,带动螺杆套管相对螺杆产生直线伸缩运动,从而推拉尾门开启或关闭[1]。

图1 尾门撑杆实物外观

图2 尾门撑杆内部组成示意[1]

市场上常用的润滑脂多为锂皂稠化的矿物油,常反映的问题有:

◇润滑脂胶体安定性差,长时间使用易析油,导致使用寿命缩短;

◇润滑脂耐低温性能差,容易出现润滑不良,导致异响;

◇润滑脂耐腐蚀效果差,弹簧易锈蚀。

为了解决上述问题,本文研制了一款尾门撑杆润滑脂,重点关注润滑脂的黏附性、低温性能、防腐蚀性、抗磨损性能等,选用低温性能较好的基础油,加入一定量的增黏剂、极压抗磨剂和防锈剂,以保证产品的性能达到最优且成本最低。

尾门撑杆的工况及润滑要求

电动尾门撑杆安装在汽车的后备箱,对静音、润滑的要求较高,随着使用次数的增多,尾门不断地开启和闭合,这就要求尾门撑杆润滑脂具有良好的润滑性、黏附性和极压性,实现终身润滑。

根据尾门撑杆的工况,尾门撑杆润滑脂应满足以下要求:

◇良好的润滑性:油膜分子充当良好的润滑剂,同时皂纤维分子为填充物,保证有效润滑;

◇优异的黏附性:高分子聚合物形成的氢键网络结构改变了润滑脂的黏弹性,使润滑脂不易被甩出;

◇优异的高低温性能:保证润滑脂在高温下不易滴落、低温情况下能起到较好的润滑性及流动性;

◇优异的防腐蚀性:保证润滑脂在雨雪等复杂的天气中正常使用,达到终身寿命。

尾门撑杆润滑脂的研制

根据尾门撑杆的工作原理,以及保证尾门撑杆润滑脂具有优异的高低温性能、抗氧化性能、防腐蚀性能、黏附性能等以实现终身润滑的目的,制定了尾门撑杆润滑脂研制标准,见表1。

表1 尾门撑杆润滑脂研制指标

基础油的选择

基础油作为润滑脂的重要部分,在润滑脂中的占比达80%以上,其本身的组成及性能对润滑脂有十分重要的影响。常用的基础油主要有矿物油、合成油及酯类油等。根据尾门撑杆的实际工况及成本要素,选取了低温性能优异的合成油为基础油[2],其典型的理化数据见表2。

表2 基础油的典型理化数据

在极端的天气下汽车在户外行驶,尾门撑杆对润滑脂的高低温和黏附性有一定要求,因此对基础油的倾点和黏温特性(黏度指数)要求较高,而合成油热稳定性好热稳定性好,在高温条件下不易产生积碳,且要求润滑脂具有一定的黏附性,与基础油的黏度线性相关。

从表2可以看出,所选基础油的倾点、黏温特性(黏度指数)及黏度等均可满足作为尾门撑杆润滑脂基础油的条件。

稠化剂的选择

稠化剂影响着润滑脂的流动性、机械安定性、高温性能及抗水性能等。不同的稠化剂形成皂纤维的大小、长短各不相同,对油分子的束缚能力不同:12-羟基硬脂酸锂钙皂的相变温度较高,在200 ℃以上,因此润滑脂的滴点较高,耐高温能力较强;其结构为细长的纤维结构,有球状颗粒填充,该脂具有良好的机械安定性;碱金属中锂钙对水的溶解度较小,该脂具有良好的抗水性。

根据尾门撑杆的润滑工况及对润滑脂的性能要求,确定以12-羟基硬脂酸锂-钙皂稠化剂作为拟研制的尾门撑杆润滑脂的稠化剂。

添加剂的选择

基础脂是由基础油和稠化剂两部分组成,但由于基础脂的抗磨、抗氧化等综合性能不能满足尾门撑杆的使用要求,常常需要加入一定量的添加剂来改善基础脂的性能。针对尾门撑杆工况使用特点,主要考察了增黏剂、极压抗磨剂、抗氧化剂、防锈剂对润滑脂性能的影响。

增黏剂的选择

由于尾门撑杆内部有弹簧长期会受到惯性和振动的影响,润滑脂容易脱落而失去润滑作用,为了防止润滑脂脱落,延长润滑脂的使用寿命,改善润滑脂对金属的附着力,因此需要添加一定量的增黏剂。

在基础脂中添加等量的其他类别添加剂,考察了不同比例(为质量分数,以下其他类型添加剂均是)不同类型的增黏剂对于改善黏附性的影响,其中增黏剂的加入不影响锥入度和皂分,结果见表3。

表3 增黏剂的考察

由表3可见,在同样的稠度及皂分下,加入1%的A抑制分油效果最显著,对低温性能影响最小化,可在保证汽车在严寒天气中后备箱的正常使用的同时使成本最优化;未加入增黏剂的润滑脂抑制分油能力较差,若润滑脂受到长期的惯性和振动影响易析油进而脱落导致失效。

极压抗磨剂的选择

由于尾门撑杆长时间使用后容易出现异响、磨损的情况,因此需要加入一定的极压抗磨剂,提高润滑脂的耐负荷和抗磨能力。在基础脂中加入等量的其他类别添加剂,考察了不同种类及比例的极压抗磨剂的影响,结果见表4。

表4 极压抗磨剂的考察

由表4可以看出,在加入等量其他添加剂的条件下,未添加极压抗磨剂的润滑脂耐负荷能力最差,加入一定含量的不同类别极压抗磨剂效果都有所改善,其中加入极压抗磨剂3用来改善极压抗磨性效果最佳,成本最优。

抗氧剂的选择

尾门撑杆受到频繁开合的影响,若润滑脂的抗氧化性能不佳,此时润滑脂长时间受到机械应力作用下会发生氧化造成皂结构破坏,导致油皂分离,使用寿命缩短。因此加入一定量的抗氧剂可阻碍基础油的氧化,抑制脂肪酸碳链的氧化,提高润滑脂的使用寿命。

在基础脂中加入等量的其他类别添加剂,考察了不同类型的抗氧剂对润滑脂寿命的影响,结果见表5。氧化压力降越小说明抗氧化能力越好,寿命越长。

表5 抗氧剂的考察

由表5可以看出,在加入等量其他添加剂的条件下,未添加抗氧剂的润滑脂抗氧化能力最差,加入一定含量的不同类别抗氧剂效果都有所改善,其中加入1%抗氧剂3效果最佳。

防锈剂的选择

电动尾门撑杆内部含有弹簧、螺杆等部件,易与空气中的水蒸气接触产生锈蚀,因此对尾门撑杆润滑脂的防锈性能有一定的要求。润滑脂防锈剂主要为表面活性大的极性化合物,可以吸附在金属表面,能够在金属表面形成单分子或多分子保护层,阻止外界空气和/或水等直接与金属表面接触,保护尾门撑杆不易锈蚀。在基础脂中加入等量的其他类别添加剂,考察了不同类别防锈剂对润滑脂性能的影响,结果见表6。

表6 防锈剂的考察

从表6可以看出,加入0.5%的防锈剂A的效果最佳,可作为尾门撑杆润滑脂的防锈剂。

尾门撑杆润滑脂的性能

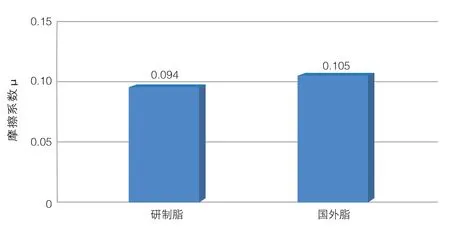

对研制的尾门撑杆润滑脂的性能进行了全面的评价,并与国外某尾门撑杆润滑脂的性能进行了对比,结果见表7;另外对润滑脂的摩擦磨损性能(采用ASTM D5707测试)进行评定,结果如图3所示。

表7 研制的润滑脂与国外润滑脂的性能对比

图3 研制脂与国外脂的摩擦磨损性能测试对比

从表7可以看出,研制的尾门撑杆润滑脂的胶体安定性、抗磨损性能及抗氧化性能明显优于进口润滑脂,高低温性能也达到或超过了进口润滑脂的水平。另外,从图3中可以看出,研制脂的摩擦系数较低,抗摩擦能力较强,与耐久台架的测试结果相对应。

将润滑脂装入电动撑杆进行3万次变温耐久台架测试,包括在80℃高温、25 ℃常温和-30 ℃低温下连续进行测试,频率为2次/min,要求整个测试无异常噪音,评价经耐久台架测试后产品的摩擦阻力。耐久台架测试结果见表8。

表8 研制的润滑脂与国外润滑脂的台架测试结果对比

从表8可以看出,研制脂的摩擦阻力小于国外脂,植绒弹簧无异响,产品经过3万次测试后无基础油扩散,产品外观无油污。研制的尾门撑杆润滑脂通过了客户耐久台架试验,有利于延长电动尾门撑杆的使用寿命,使用性能得到客户认可。

结论

☆针对汽车电动尾门撑杆的工况特点和润滑要求,研制出具有优良的高低温性能、黏附性能、抗磨损性、机械安定性(抗剪切性)、降噪性、防腐防锈性的尾门撑杆润滑脂,研制产品的性能达到或超过了进口润滑脂的水平,通过了客户耐久台架测试。

☆研制的尾门撑杆润滑脂的使用性能得到了客户的认可,经过3万次变温耐久台架测试摩擦阻力最小且外观无油污,实现了尾门撑杆润滑脂的国产化。