碳纤维三维编织预制体渗透特性实验研究

2024-03-05周胜兵姜又强宁慧铭

周胜兵,姜又强,宁慧铭*,胡 宁, ,刘 强

(1.重庆大学 航空航天学院,重庆 400044;2.河北工业大学 机械工程学院;电工装备可靠性与智能化国家重点实验室,天津 300130;3.中航工业集团复合材料技术中心,北京 101300)

相较于单向和层合结构的纤维增强复合材料,三维编织工艺制备的预制体的整体性能得到了极大的提高,同时具有良好的抗冲击性[1-2]。三维编织工艺可直接编织成结构件所需形状,避免后续加工,可为工程上制备复杂形状结构件的难点问题提供解决方案。三维编织工艺又具有良好的可设计性,可以编织多种规则形状的预制体,也可以设计出不规则形状的预制体[3-4]。

树脂传递模塑成型(RTM)技术制造三维编织复合材料是先进复合材料应用的重要方法之一[5],其中,树脂浸润过程的控制是RTM 技术的关键,该过程多为树脂在碳纤维预制体中渗透流动的复杂过程,影响流动过程的因素众多,如控制不当,容易产生一些成型缺陷,如干斑、空隙等,从而影响产品的质量。为了解决这一系列难题,针对浸润过程的预测研究逐渐成为航空等众多领域的热点,而渗透率是预制体的固有属性,它可以描述树脂在预制体中流动的难易程度[6]。

实验测量仍然是确定渗透率的最可靠方法。面内渗透率通常采用径向法获得[7]。在径向流动实验中,树脂通过中心注射孔注入到预先放置了预制体的模具中,充模过程中的流动前沿呈圆形或椭圆形[8-9]。ADAMS等[10]和CHAN 等[11]最先尝试了径向法实验,研究了空隙结构、织物类型、纤维取向和压缩对织物渗透率的影响,并提出了一种简单的方法,用于根据实验中流动前沿与时间的数据计算各向异性织物面内渗透率。CAI等[12]和CHAN等[13]基于径向实验进一步比较了恒定压力和恒定流速两种注射方式的区别,详细介绍了不同注射孔位置和不同注入压力下所需的填充时间的差异,并提出了一种在恒定速率的充模实验中测定纤维预制体面内各向异性渗透率的方法。为了减少由于人工读取流动前沿带来的误差,CARTER 等[14]提出了一种用于径向实验的数据验证方法,可以得到较好的实验结果。利用计算机进行流场跟踪,并使用自行开发的商业软件对图像进行数字化处理,以确保有效的数据被输入到自动分析过程中,这一方法大大提高了实验测量渗透率的可靠性。GAUVIN等[15]同时进行了恒定压力和恒定流速的径向法填充实验,研究了注射孔尺寸对主渗透率的影响,发现随着注胶口半径的增加,主渗透率值逐渐减小。

一般预制体的厚度比较小(小于10 mm),在这种情况下厚度方向的渗透率(面外渗透率)通常被忽略。但是,对于具有较大厚度的预制体来说,应考虑面外渗透率。NEDANOV 等[16]提出了一种运用径向法测定厚度方向渗透率的方法,实验液体在三维预制体中的流动规律符合半椭球体假设,同时也满足达西定律。用视频采集设备记录实验过程,通过测量不同时刻面内2个主方向的渗透半径和厚度方向渗透完成的时间,并结合预制体厚度可计算出厚度方向的渗透率。但是,有时面内实验中流体在预制体面外方向流动速度很快,浸润到预制体底部的时间极短,通过视频采集设备很难采集到有效数据。为了改善这一情况,李香林等[17]采用连续加载的方式,研究了玻璃纤维增强树脂基复合材料液体成型过程中多轴向无屈曲织物和斜纹织物的压缩响应行为,并建立描述该行为的数学模型。研究提出了变注射压力条件下的厚度方向渗透率预测模型,获得了预成型体厚度方向渗透率随体积分数的增大而减小的规律。KLUNKER 等[18]采用数值仿真方法发现在一定的注射压力下沿厚度方向渗透率呈梯度分布。刘文超等[19]针对低黏度树脂设计了局部渗透率测量装置,测量了多层二维平纹编织玻璃纤维织物的渗透率。研究结果表明,随着织物层数的增加,整个纤维预制体的渗透率均值和方差均减小。即随着层数的增加,促进嵌套效应,有利于纤维预制体的压实,导致渗透率减小。

在航空发动机风扇机匣RTM 成型工艺中,采用碳纤维三维编织复合材料可以有效提高机匣的力学性能。本研究基于风扇机匣用碳纤维三维编织复合材料,开展了预制体材料渗透特性的研究,通过分析液体在预制体面内和厚度方向的流动过程,获得了液体在预制体内的渗透规律。研究结果以期为机匣RTM 成型提供实验基础。

1 实验部分

1.1 实验设备

实验装置由模具、真空泵、缓冲罐、视频采集设备和液体质量记录装置构成。

渗透实验模具如图1所示。

图1 渗透率测试实验装置Fig.1 Permeability testing experimental setup

模具的上下模均采用有机玻璃,以便实时观测模腔内液体的流动状态。模腔为长方体中空结构,模腔内最大可放置400 mm×400 mm×50 mm 的预制体,其厚度方向上可在0~50mm 间任意调节。上下两个压力表分别反映了注入口和流动前沿的压力。液体由位于上模板中心的一个注入孔注入模腔内,孔直径为5 mm。2 个流出孔则位于下模板两侧,两孔直径均为5 mm。

真空泵用于抽取测试装置中的空气,提供稳定负压,进而在实验中可将液体稳定地吸入模腔内。缓冲罐连接于真空泵和测试装置之间,用于保护真空泵,防止填充液体流入真空泵。视频采集设备位于测试装置的正上方和正下方,用于记录流动过程。采用质量记录模块对液体储箱内的质量进行实时记录,进而可以获得注入模腔内液体的质量,该模块的量程为0~10×103g,数据采集频率为10 Hz。

实验材料采用碳纤维三维编织预制体,由国内某设计院提供,如图2 所示,其碳纤维材料为CCF800G,轴向纱规格为12 k·股-1,横向纱为24 k·股-1。预制体采用8步法进行编织,有效实验尺寸为350 mm×(350±0.2) mm。碳纤维密度为1 810 g·mm-3,通过称重预制体后可得预制体内碳纤维的质量,进而可得碳纤维在预制体内的体积率以及预制体内的孔隙率。环氧树脂通常需采用加热降低黏度后进行注塑,为了便于实验,通常选用与树脂流动性相似的非反应测试流体,如玉米浆、硅油、食用油等代替进行实验。本研究实验选用菜籽油作为注塑流体,采用旋转黏度仪测得其常温(25℃)下黏度为6.921×10-5kPa·s。

图2 碳纤维预制体材料Fig.2 Carbon fiber preform material

1.2 3D渗透率分析原理

碳纤维三维编织预制体可以看作为多孔介质模型,而达西定律是流体通过多孔介质的典型基本方程,即

其中:v为液体在介质中的平均流动速度;k为多孔介质的渗透张量;μ为流体的黏度;Δp为流动前沿与注入口之间的压力差。

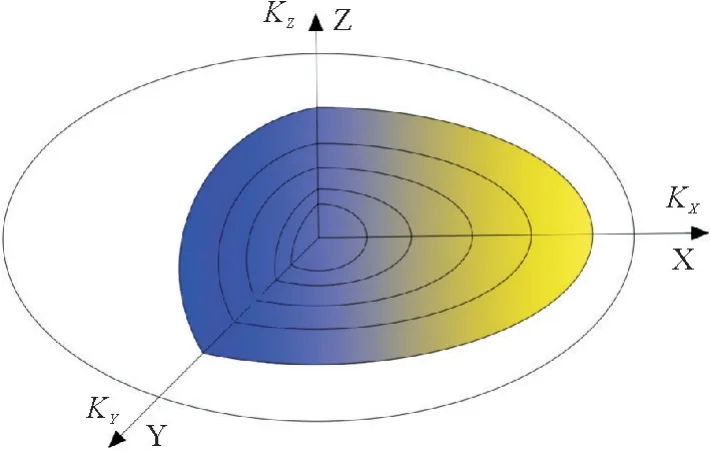

在点源入口注射液体时,流体进入多孔介质或预型件内时呈半椭球体扩散渗透,如图3所示,在3个主轴方向流动为主渗透方向,其渗透率为3个主渗透率[20]:

图3 3D主渗透率示意图Fig.3 3D main permeability schematic diagram

其中:φ为空隙率,xf、yf、zf为沿X、Y、Z轴方向的流动前峰位置,a、b、c为半椭球体在X、Y、Z轴方向的注入半径初始边界值,Δp为注射压差,η为液体黏度。因此,根据实验中获得的注射压差、液体流动前峰位置以及对应的时刻,即可计算出各方向上液体在材料内的渗透率。

2 结果与讨论

2.1 实验过程分析

实验对4 种不同的预制体进行了渗透特性分析,如表1所示。实验中,真空泵抽取真空后,注射孔和流出孔之间的压差均保持在93 kPa左右。当上表面液体渗透到材料的边缘时,实验即停止。通过上下表面同时监测液体的前锋位置,可以得到不同时刻液体在上表面流动的位置,以及液体沿厚度方向渗透到下表面所需的时长。由表1可知,预制体A 和B液体渗穿时长分别为128和174 s,而其它预制体在测试阶段未从厚度方向渗穿。

表1 渗透率实验工况Table 1 Permeability test conditions

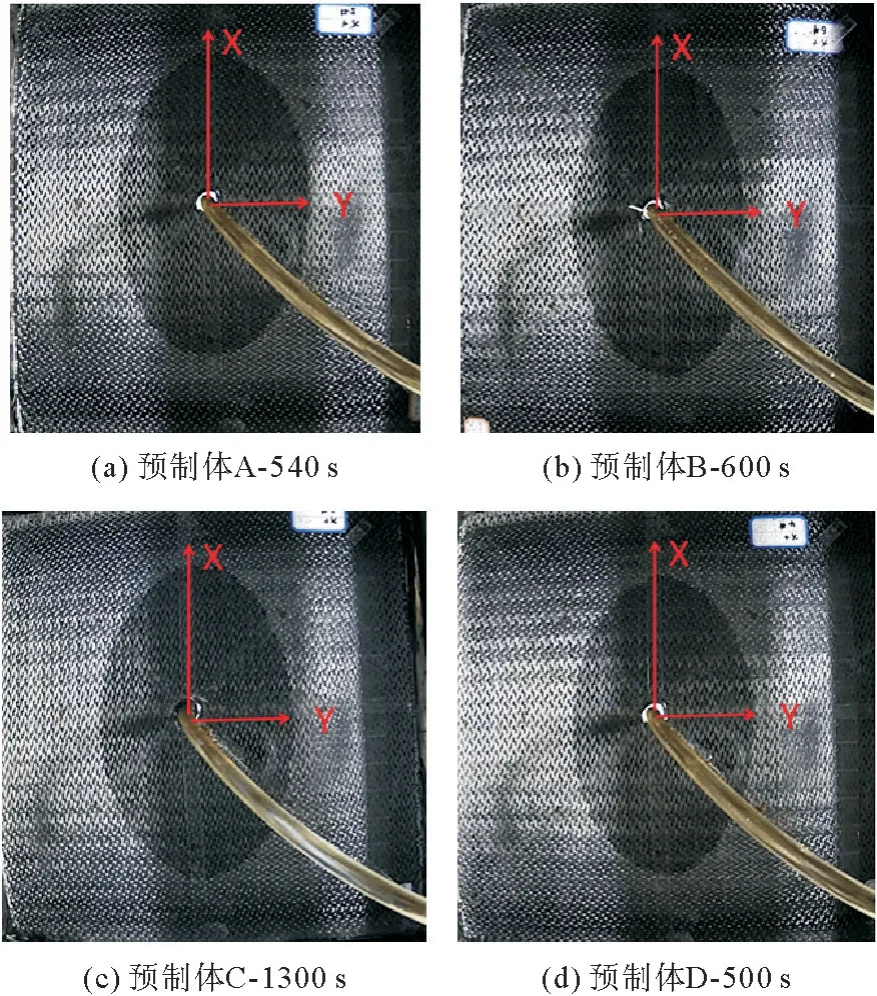

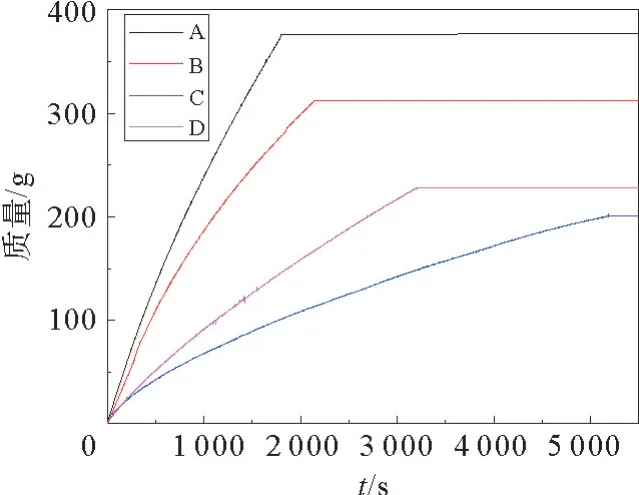

图4为上表面记录的试验图像。由图4可知,渗透主向与轴向的夹角为1°~3°,角度较小,因此本研究中假定所有预制体在面内的渗透主向与轴/横向平行。图5为注入模腔内的液体质量与时间的关系,由图5可知,流入预制体内的质量呈由快变缓的趋势,这是因为随着液体前锋的前移,后续液体流经预制体的长度加长,面积增大,因此阻力将增加,进而注入预制体内的液体的流速将降低。4种预制体下液体的流速也不相同,相同时间下,A<B<D<C,且预制体下液体质量流率差异较为明显。根据实时记录的质量,以及结合椭球模型,可以求得液体在厚度方向上渗透前锋的位置。

图4 渗透率测试上表面实验图像Fig.4 Upper surface permeability testing experimental image

图5 渗透率测试实验过程中注入模腔内的液体质量Fig.5 Mass of liquid injected into the mold cavity during the permeability testing experiment

2.2 面内渗透特性分析

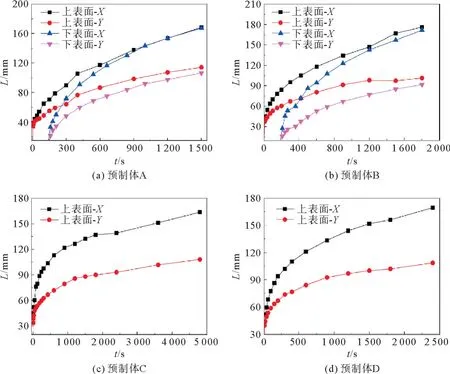

由视频采集设备获得的预制体上下表面的流动过程,对渗透主向X和Y向的流动前锋位置进行统计,结果如图6所示。由图6可知,4种预制体下液体前锋位置随时间的变化趋势近似一致,但到达同一位置时,液体在预制体内所需时间A<B<D<C,由此表明液体在预制体A 内的流动速度最快,而在预制体C 内流动最慢。所有工况下,液体沿轴向(X)流动速度快于横向(Y),这与预制体的编织方法和轴/横向纱线规格有关。由于液体未从预制体C和D 的厚度方向上渗出到下表面,因此没有获得预制体C和D 下表面上液体流动的数据。而在预制体A 和B的厚度方向分别经过128和174 s后,液体渗穿到达下表面,之后液体沿下表面继续流动,并且下表面的前沿位置会逐步追上上表面前沿位置,如图6(a)和图6(b)所示。由此表明,液体沿厚度方向渗穿后,下表面的流动速度将快于上表面。该原因主要是因为下表面液体将受到沿X/Y向和Z向的驱动力的同时作用,而上面的液体仅受到X/Y向的驱动力,因此,在未追上上表面液体前锋之前,下表面液体的流动速度将快于上表面。

图6 渗透率测试实验过程中预制体上下表面渗透前锋位置Fig.6 Penetration front position on the upper and lower surfaces of the precast specimen during permeability testing experiment

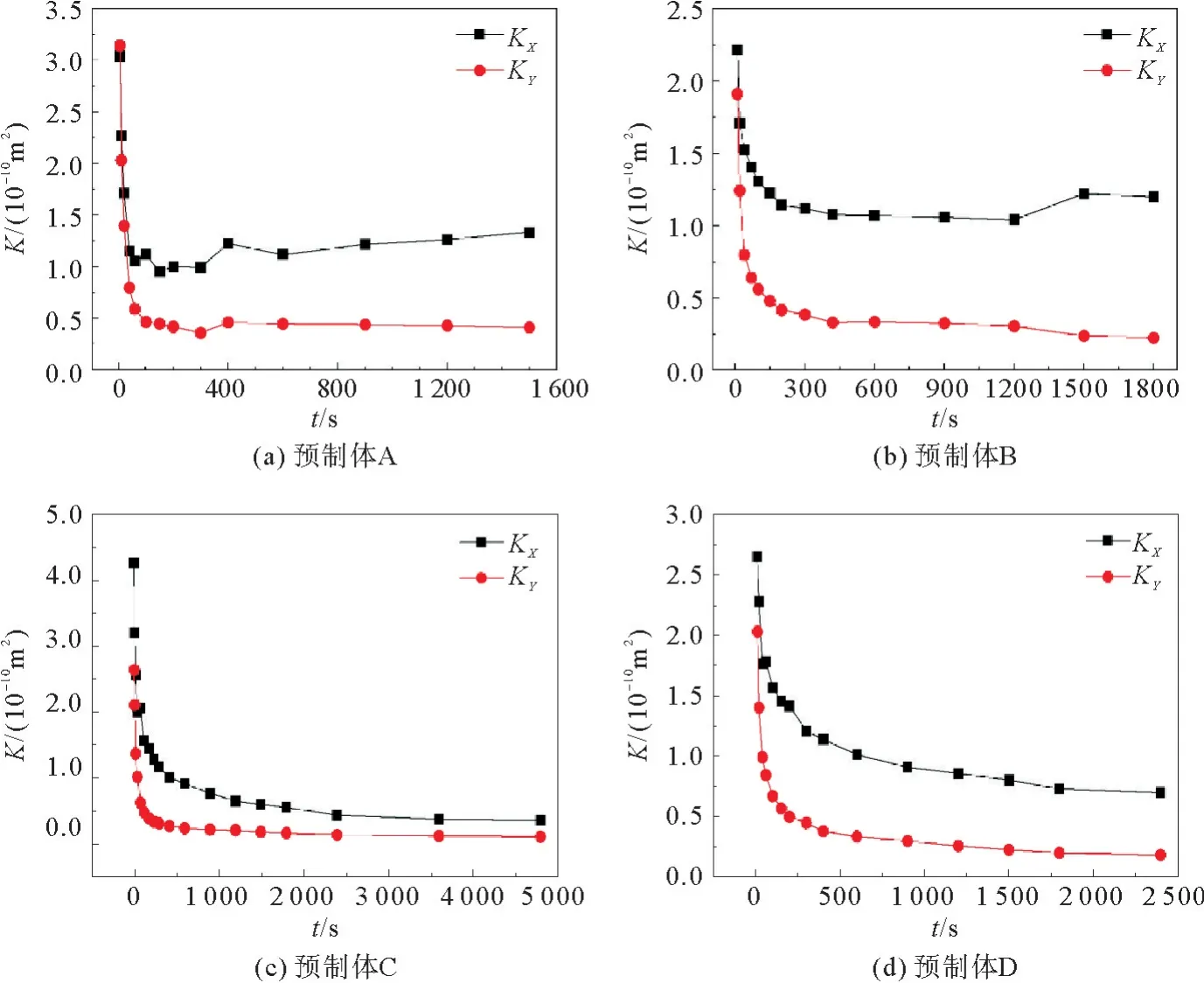

根据3D 渗透率计算公式(2)和(3),以及图6渗透前锋位置,可以计算得到X向、Y向渗透率,结果如图7所示。由于在液体注入模腔的初始阶段,流动的前锋不太稳定,因而在数据选取和计算上存在较大误差,因而获得的渗透率值偏差较大。而在液体注入一定时间后,液体前锋发展较为稳定,因此计算得到的渗透率值也趋于稳定。所有工况下,轴向渗透率均高于横向,由预制体轴横向纱规格可知(轴向纱规格为12 k·股-1,横向纱为24 k·股-1),横向纱内碳纤维密集度高于轴向纱,因此液体在横向纱内的渗透率小于轴向纱。

图7 渗透率测试实验过程中预制体面内渗透率分析结果Fig.7 In-plane permeability analysis of perform during the permeability test experiment

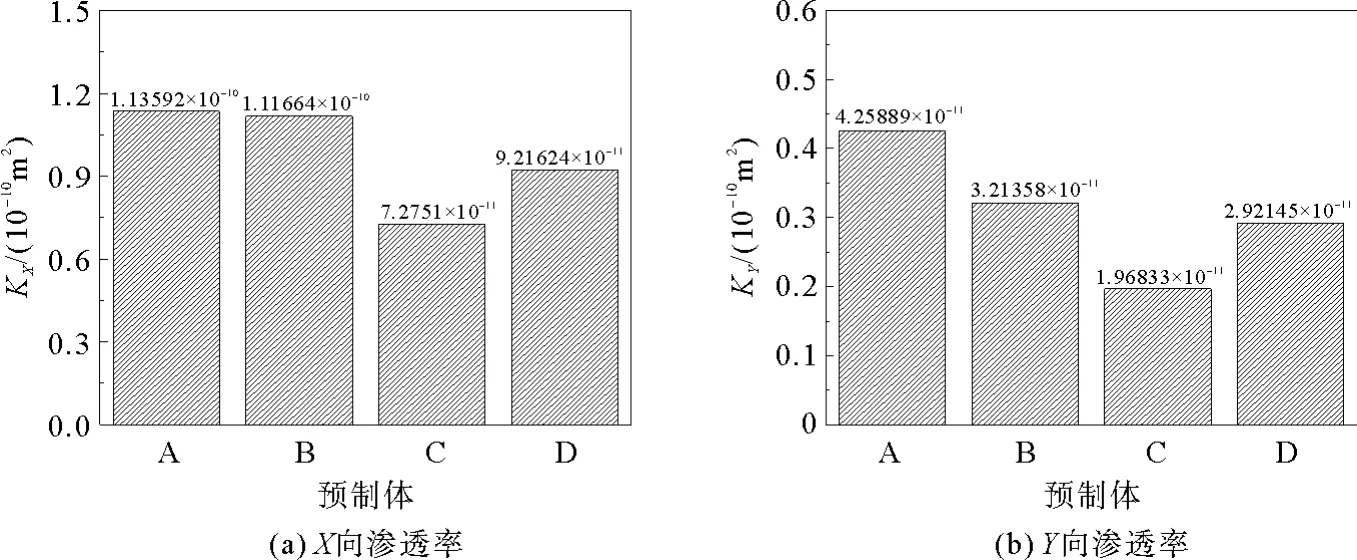

对稳定段的渗透率值求取平均,结果如图8所示。由结果可知,X和Y方向上,预制体的渗透率A>B>D>C,液体在A 预制体内的渗透性最好,其X向和Y向的渗透率值分别为1.136×10-10和4.259×10-11m2;液体在C 预制体内的渗透性最差,其X向和Y向的渗透率值分别为7.275×10-11和1.968×10-11m2。预制体厚度相同时,如A 与B,以及C与D,空隙率越大,则渗透率越大。而当空隙率相同时,如A 与D,以及B与C,预制体厚度值越大,则渗透率越小,由此表明预制体厚度将影响材料的面内渗透率。

图8 预制体X 和Y 向上平均渗透率分析结果Fig.8 Analysis of average permeability results in X and Y directions of perform

2.3 厚度方向渗透特性分析

根据液体在预制体内渗透的椭球原理,以及结合图5(注入模腔内的液体质量m)和图6(X和Y向渗透前锋)的结果,可以计算出厚度Z方向的渗透前锋位置(zf):

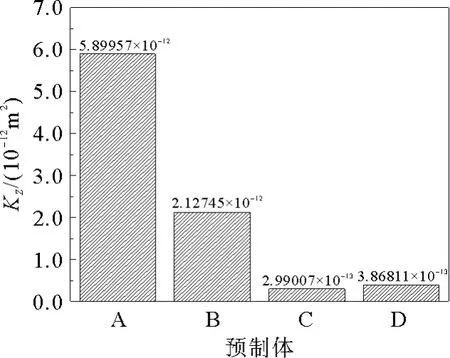

再结合公式(4)即可求出Z向渗透率,结果如图9所示。因为液体在注入模腔的初始阶段时流动前锋轮廓未稳定的原因,Z向的渗透率计算值也有一定偏差。液体前锋充分发展后,Z向的渗透率计算值也趋于相对稳定状态。对Z向在稳定段的渗透率值求平均,结果如图10所示。液体在A 预制体厚度方向的渗透性最好,渗透率值为5.900×10-12m2,而在C预制体内的渗透性最差,渗透率值分别为2.990×10-13m2。由结果可知,Z向上,预制体的渗透率A>B>D>C。预制体厚度相同时,如A 与B,以及C与D,空隙率越大,则Z向渗透率越大。而当空隙率相同时,如A 与D,以及B与C,预制体厚度值越大,则Z向渗透率越小。由此表明预制体厚度也会影响材料的厚度方向上的渗透率。

图9 渗透率测试实验过程中厚度方向渗透率Fig.9 Permeability test process in the thickness direction

图10 预制体厚度方向上平均渗透率分析结果Fig.10 Analysis results of average permeability in the direction of preform thickness

一般情况下,厚度方向上的材料密集程度高于轴向和横向,因此厚度方向上的渗透率远小于面内渗透率,差距在1~2个数量级,如预制体B在X向的渗透率约是Z向渗透率的37倍,因此液体在厚度方向上流动时受到较大的阻力。随着预制体厚度的增加,液体的喷注压力可能不能完全克服厚度向上的流动阻力,因此液体流动速度较慢。这也可能是液体未在预制体C 和D 厚度方向上渗穿的原因之一。三维预制体中,液体3个方向上的渗透是相互影响的过程,因此预制体厚度方向上的渗透特性影响了面内的渗透特性。

3 结论

针对风扇机匣用碳纤维三维编织复合材料,开展了预制体材料渗透特性的研究,通过分析液体在预制体面内和厚度方向的流动过程,可以获得如下结论:

1) 实验对厚度和孔隙率不同的4种三维编织预制体进行了渗透特性分析。所有预制体在面内的渗透主向与编织的经/横向平行,且轴向渗透率约为横向渗透率值的3.2倍,这与预制体的编织方法和轴横向纱规格有关。

2) 4种预制体下液体前锋位置随时间的变化趋势近似。液体在A 预制体内的渗透性最好,其X向和Y向的渗透率值分别为1.136×10-10和4.259×10-11m2;液体在C 预制体内的渗透性最差,其X向和Y向的渗透率值分别为7.275×10-11和1.968×10-11m2。预制体厚度影响了材料的面内渗透率。

3) 液体在A 预制体厚度方向的渗透性最好,渗透率值为5.900×10-12m2,而在C预制体内的渗透性最差,渗透率值分别为2.990×10-13m2。预制体厚度会影响材料的厚度方向上的渗透率。

4) 厚度方向上的渗透率远小于面内渗透率,差距在1~2个数量级。但液体在预制体内3个方向上的渗透是相互影响的过程,预制体厚度方向上的渗透特性影响了面内的渗透特性。