原位拉伸研究热处理对激光选区熔化GH4169 合金组织及650 ℃力学性能的影响

2024-03-05朱嘉冕吕国森姜文祥程晓鹏贾泽一吕俊霞张学军

朱嘉冕,吕国森,姜文祥,程晓鹏,贾泽一,吕俊霞*,黄 帅,张学军

(1.北京工业大学 材料与制造学部,北京 100124;2.中国航发北京航空材料研究院,北京 100095)

GH4169(美国牌号为Inconel 718)是一种Ni-Fe-Cr 基析出时效强化型高温合金,由于其在700 ℃的高温下具有较高的强度、良好的抗蠕变性能和疲劳寿命,通常用于航空发动机[1-2]、燃气轮机以及核电领域[3]内高温关键部件的生产与制备。目前,GH4169 合金构成的部件总质量占航空发动机总质量的一半以上[4],是使用最广泛且最成功的高温合金之一。随着航空发动机的快速发展,部件的精密程度要求越来越高。传统的锻造、铸造等成形方式无法满足复杂的GH4169 合金精密部件需求。以激光选区熔化(selective laser melting,SLM)为代表的激光增材制造技术,由于其具有生产周期短、材料利用率高、成形精度高等优点,为高几何复杂度GH4169 合金零部件的制造提供了一条重要途径[5],但是,由于SLM 成形过程中材料经历快速熔凝过程,沉积态样品存在残余应力、组织各向异性、元素微观偏析和显微缺陷等问题。适当的热处理不仅可以消除SLM 加工过程中产生的缺陷,而且可以改变材料的微观组织和相的析出,从而改变材料的力学性能[6]。

近年来,国内外关于SLM 成形GH4169 合金的热处理对组织与力学性能影响的研究报道很多。Tucho 等[7]研究了SLM 成形GH4169 合金经AMS 5383 热处理(铸造标准热处理制度,即980 ℃固溶+双重时效)后的显微组织及性能,发现980 ℃的温度可以部分溶解Laves 相,但Nb 原子的扩散率较低,导致局部形成富Nb 区,并最终促进δ 相的形成,减少了γ′和γ″相的析出。Xu 等[8]对激光粉床熔化沉积Inconel 718 合金进行1080 ℃均质化+标准热处理后,发现Nb 原子分布更均匀,避免了富Nb 区域的形成,使得在随后的固溶处理期间针状δ 相的沉淀最小化且析出了更多的强化相[9]。Zhang 等[10]报道了1080 ℃均质化+双重时效热处理后,SLM GH4169 合金的强度和伸长率分别为(1529±19)MPa 和(18.6±0.9)%,优于锻造的GH4169合金。Chlebus 等[11]研究了不同均质化温度+双时效热处理后的样品得出结论:高于1100 ℃的均质化温度下,碳化物抑制晶粒的生长,基本消除了力学性能的各向异性,合金具有更好的力学性能。目前,国内外对于SLM 成形GH4169 合金的高温力学性能研究很少,而该合金的服役条件多为高达650 ℃的高温环境,高温下极易发生相变等微观组织的演变从而影响部件的力学性能。因此研究该合金热处理前后650 ℃的显微组织及力学性能研究很有意义。

本工作研究热处理对SLM 成形GH4169 合金显微组织和力学性能的影响。通过课题组自主研发的原位高温拉伸台,与扫描电子显微镜相结合,对沉积态和热处理态GH4169 合金开展650 ℃原位拉伸实验,研究热处理前后GH4169 合金微观组织结构变化,并对比650 ℃原位拉伸过程中热处理前后合金力学性能与微观组织结构演变行为。

1 实验材料与方法

1.1 实验材料

激光选区熔化GH4169 合金由中国航发北京航空材料研究院提供。对部分沉积态合金进行热处理,热处理(homogenization+solid solution+aging treatment,HSA)方案为:1150 ℃保温1.5 h,空冷,980 ℃保温1h,空冷,720 ℃保温8 h,以50 ℃/h 的冷却速度炉冷至620 ℃,保温8 h 后,空冷至室温。热处理后的试样命名为HSA 态。从沉积态和HSA 态合金上沿沉积方向(building direction,BD)切割尺寸为15 mm×80 mm×15 mm 的长方体试块,如图1(a)所示。用电火花切割方式将沉积态和HSA 态GH4169 合金加工为原位拉伸试样。样品为狗骨状,标记段(黄色区域)为原位拉伸过程中观察区域,长1.5 mm,宽1.5 mm(图1(b))。

图1 激光选区熔化GH4169 合金(a)切割方式和取样方法;(b)原位拉伸试样几何尺寸Fig.1 SLM GH4169 alloy(a)methods of cutting and sampling;(b)geometric dimensions of in-situ tensile specimens

1.2 实验方法

首先用240#~3000#粒度的SiC 砂纸对试样进行打磨,去除表面氧化层。随后用0.5 μm 的水溶性金刚石抛光膏进行机械抛光,直至表面光滑无划痕。抛光好的试样放入金相腐蚀液中进行腐蚀,用于显微组织分析。沉积态试样金相腐蚀液配比为盐酸∶丙三醇∶硝酸=3∶2∶1,HSA 态试样金相腐蚀液配比为氯化铜∶乙醇∶盐酸=1 g∶20 mL∶20 mL。使用Leica 光学显微镜(optical microscopy,OM)和 TESCANS8000 扫描电子显微镜(scanning electron microscopy,SEM)对腐蚀后的试样进行显微组织观察。使用Oxford 电子背散射仪(electron back scattering diffraction,EBSD)和能谱仪(energy dispersive spectrometer,EDS)对试样的取向与元素成分进行表征。扫描电子显微镜所用电压为20 keV,电流为3 nA,步长为1.5 μm。数据分析采用AztecCrystal software 软件。

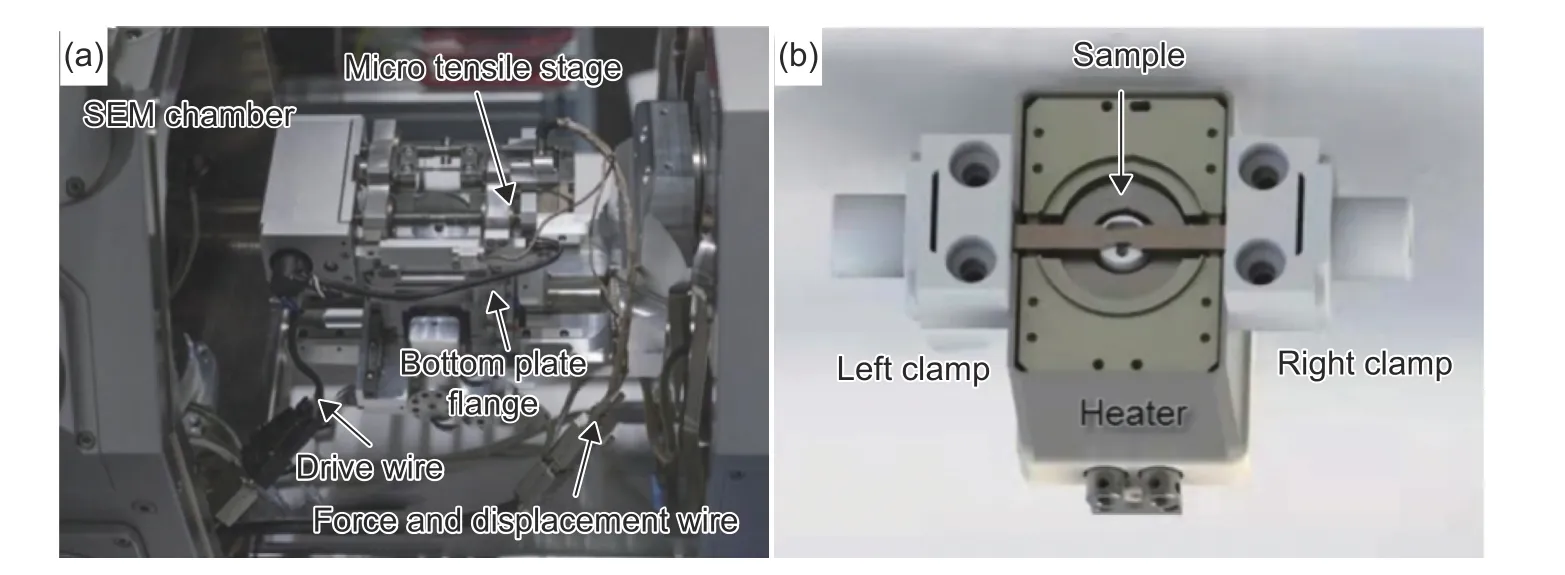

联合使用课题组自主研发的微型拉伸测试系统与TESCAN S8000 扫描电子显微镜联用对样品进行原位拉伸测试,拉伸系统具有自锁功能,可随时暂停观察拉伸过程中样品表面的形貌变化,原位拉伸装置如图2(a)所示。Ma 等[12]和王晋等[13]对该装置的工作原理进行了详细的介绍,这里不作具体介绍。实验所用的加热器如图2(b)所示,加热器采用的加热方式为电加热,最高加热温度为1150 ℃,测温方法为热电偶测温。目前课题组已经采用该装置对钛合金、镍基合金等不同合金进行了原位拉伸研究,取得了一定的研究成果[14-15],证实该装置可稳定实现高温原位拉伸测试。本工作在650 ℃下对热处理前后试样进行原位拉伸,拉伸速度为0.5 μm/s,间隔约100 μm 进行SEM 表征。拉伸测试结束后,通过扫描电子显微镜对断口形貌进行分析。

图2 微型拉伸测试系统(a)原位拉伸装置;(b)原位加热装置示意图Fig.2 Tensile test system(a)in-situ tensile device;(b)schematic diagram of in-situ heating device

2 结果与讨论

2.1 SLM 成形GH4169 合金热处理前后显微组织

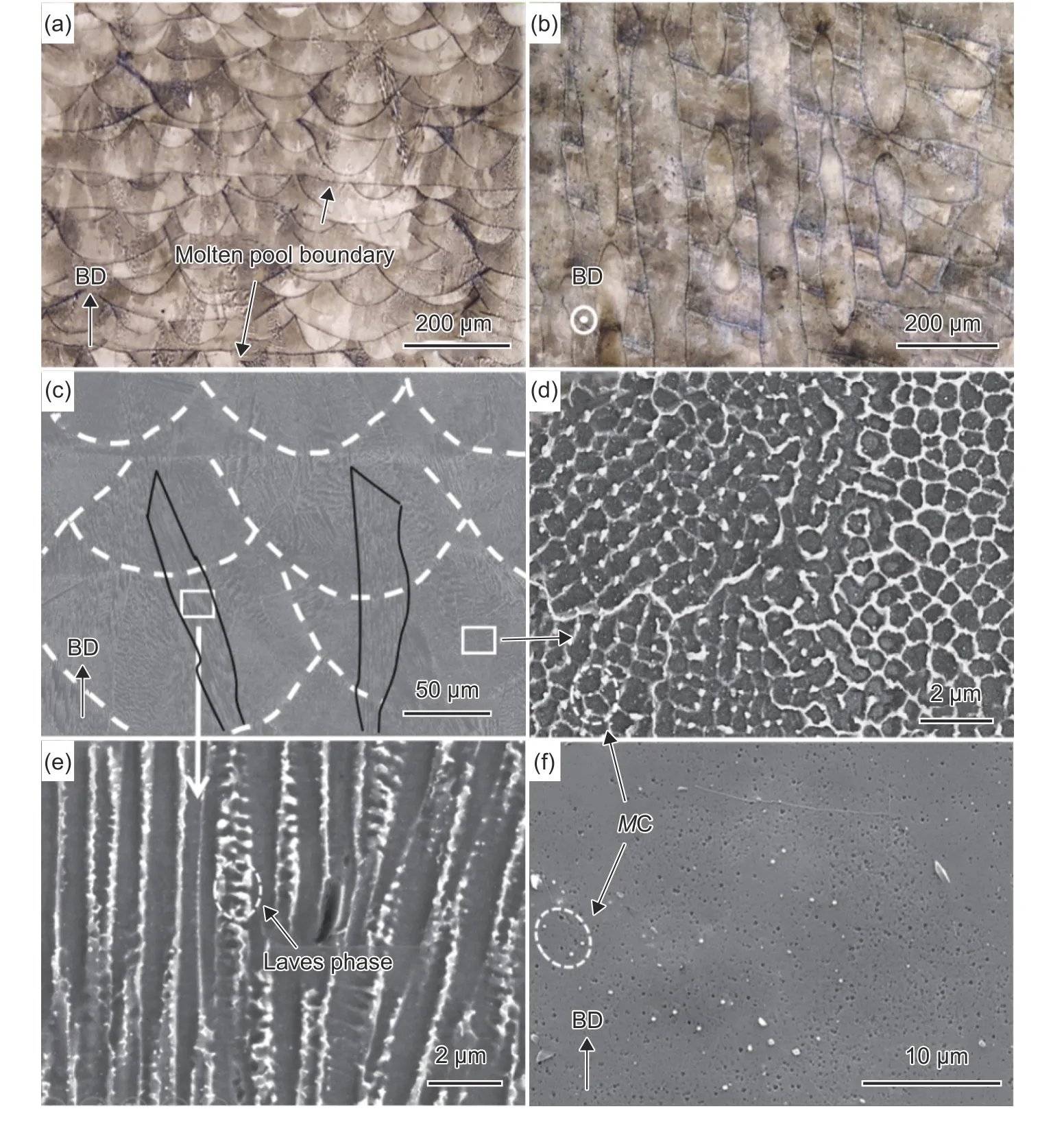

图3(a)和(b)分别为沉积态SLM 成形GH4169合金样品侧面(X-Z截面)和顶面(X-Y截面)的OM 组织照片。从图3(a)可以看出侧面呈典型的鱼鳞状的熔池结构,相邻的熔池搭接良好,致密度好,无明显的气孔、裂纹等缺陷。从顶面图3(b)可以看到规则排列的熔池边界,由于扫描策略的原因,道次与道次之间夹角为67°,因此上下两层的熔道彼此交错。图3(c)为图3(a)中熔池结构的局部放大SEM 图,白色虚线为熔池边界,从图中可以观测到侧面纵向组织呈近似沿沉积方向外延生长的柱状晶,局部放大如图3(e)。柱状晶组织与定向凝固组织非常相似,这是由于冷却过程中温度梯度平行于沉积方向,且热量近似沿熔池界面向下传递造成的。

图3 SLM 成形GH4169 合金(a)沉积态侧面OM 图;(b)沉积态顶面OM 图;(c)沉积态侧面SEM 图;(d),(e)分别为图(c)中局部放大;(f)HSA 态侧面SEM 图Fig.3 SLM GH4169 alloy(a)OM of side surface of as-built sample;(b)OM of top surface of as-built sample;(c)SEM image of side surface of as-built sample;(d),(e)locally enlarged SEM images in Fig.(c);(f)SEM image of side surface of HSA state

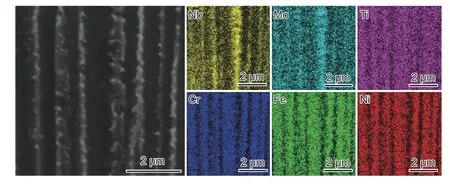

粗大的柱状晶内部的亚结构为细小的枝晶和胞状晶组织,如图3(d)所示。Cao 等[16]认为胞状晶的存在可能是由于枝晶垂直于剖切面生长导致,Huang 等[17]则认为由于成形过程中极高的凝固速率产生较大的温度梯度,根据过冷理论,晶体形态由枝晶转变为胞状晶。图中白色的部分为未被腐蚀的析出相,主要成分为Laves 相和碳化物。图3(f)为HSA 态样品侧面SEM 图,从图中观察到除少量的碳化物外,无明显的析出相,熔池和熔池内部更细小的枝晶、胞状晶组织消失。这是由于1150 ℃均质化过程几乎溶解了全部Laves 相。图4为沉积态GH4169 枝晶结构EDS 图,在SLM 工艺快速凝固过程中,Nb、Mo、C 等成分按照熔点顺序依次通过晶间富集和消耗的方式凝固,从而相继形成碳化物(MC)和大量的Laves 脆性有害相。

图4 沉积态GH4169 合金EDS 谱图Fig.4 EDS image of deposition state GH4169 alloy

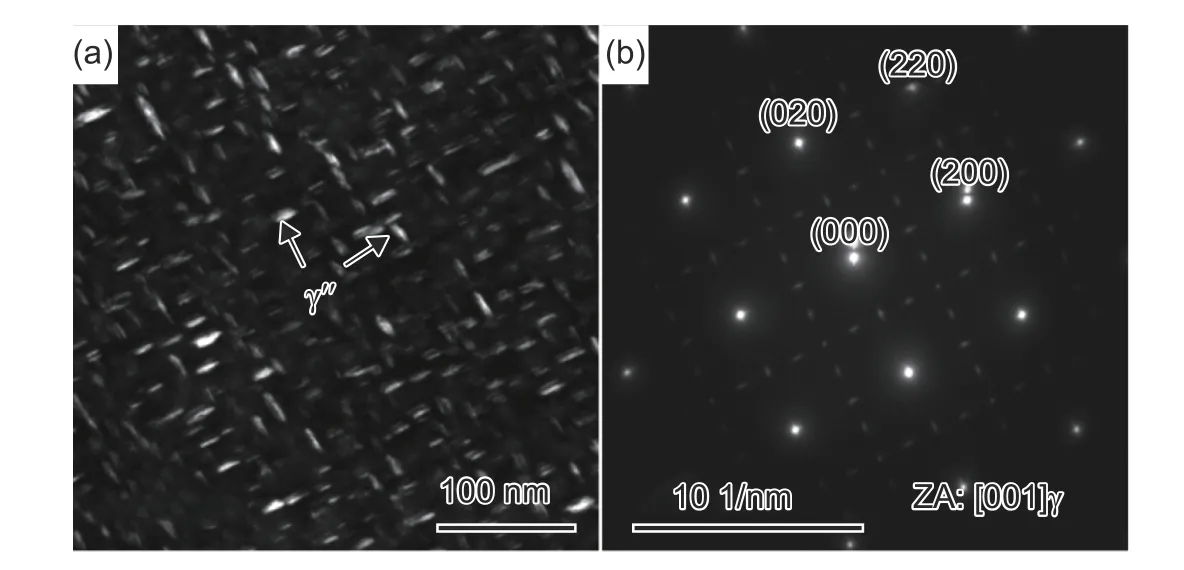

图5(a)、(b)为HSA 态试样的TEM 暗场像和选区电子衍射图谱。从图5 可以看出,后续的固溶+时效热处理析出了大量的γ′′相,长度和厚度分别约为18 nm 和4 nm。选区电子衍射的结果表明,γ′′相与基体γ 相共格析出,且与基体存在特定的取向关系:{001}γ′′∥{001}γ,[100]γ′′∥〈100〉γ。

图5 SLM 成形GH4169 合金HSA 态TEM 图(a)暗场图像;(b)选区电子衍射Fig.5 TEM images of SLM GH4169 alloy after HSA(a)dark field image;(b)selected area electron diffraction

2.2 SLM 成形GH4169 合金热处理前后650 ℃拉伸性能对比

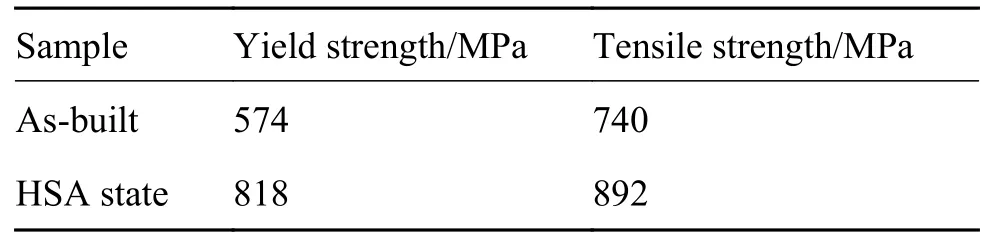

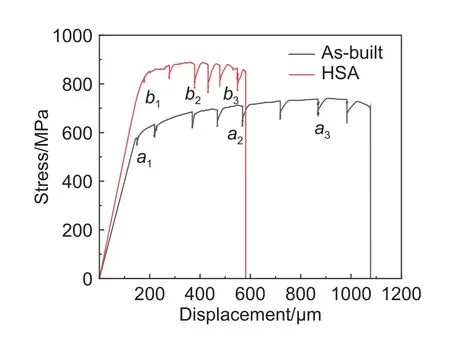

图6 给出激光选区熔化GH4169 合金沉积态和HSA 态样品650 ℃原位拉伸应力-位移曲线,曲线上阶段性的应力下降是由于原位拉伸过程中暂停拉伸进行SEM 拍摄,引起材料本身的应力松弛而造成的[18]。具体的拉伸性能参数见表1。可以看到在650 ℃时,沉积态和HSA 态样品的屈服强度分别为574 MPa 和818 MPa;抗拉强度分别为740 MPa 和892 MPa。HSA 态样品的屈服强度与抗拉强度均优于沉积态样品,分别增加了42.5%和20.1%,但塑性变差。

表1 热处理前后SLM 成形GH4169 合金650 ℃拉伸性能Table 1 Tensile properties of SLM GH4169 alloy at 650 ℃before and after heat treatment

图6 热处理前后SLM 成形GH4169 合金650 ℃应力-位移曲线Fig.6 Stress-displacement curves of SLM GH4169 alloys at 650 ℃ before and after heat treatment

HSA 态屈服强度和抗拉强度高于沉积态的最主要原因是经热处理后合金内析出强化相γ′′(图5(a))。γ′′与γ 基体共格且晶格错配度高[19],是合金的主要强化相。当晶格受到较大的弹性变形时,共格应变能高,从而导致屈服强度增高。γ′相晶格错配度仅为γ′′相的一半,为辅助强化相。SLM成形过程中快速冷却和凝固过程产生了以富Nb、Mo 的Laves 相形式存在的微观偏析,见图4。大量Laves 相的存在影响了γ′′相的体积分数、分布位置以及尺寸。经过热处理后,Laves 相溶于基体,Nb 原子分布均匀,有效析出了细小的γ′和γ′′强化相,导致HSA 态样品的屈服强度增大。

有效晶粒尺寸的差异也是影响沉积态和HSA态试样屈服强度的另一原因。当均匀化温度高于1065 ℃时,晶粒会发生再结晶,晶粒形态会由长宽比较大的柱状晶转换为等轴晶,且晶粒尺寸的大小与均匀化温度呈正比[20]。晶粒尺寸对屈服强度的影响可以用Hall-Petch 关系来量化:

式中:σ0为本征强度;KH为Hall-Petch 系数;geff为有效晶粒尺寸。

对于镍基高温合金来说,KH取固定值为710 MPa·μm1/2[21],沉积态和热处理态的本征强度差异σ0不大。通过划线法统计沿拉伸方向沉积态和热处理态的有效平均晶粒尺寸geff,分别为39.7 μm和25.2 μm。代入式(1)得到由于有效晶粒尺寸的差异造成热处理态试样比沉积态试样的屈服强度高约30 MPa。

除强化相的析出和晶粒细化外,晶粒取向的差异也对HSA 态合金屈服强度和抗拉强度产生了影响。施密德因子的大小反映了滑移系开启的难度,通常把施密德因子较高的晶粒对应的取向(大于0.5)称为软取向,反之为硬取向。图7 为加载前,沉积态及HSA 态的施密德因子图及其分布图。从图7 可以看出,由于沉积态试样的〈001〉∥BD 织构,沉积态和热处理态样品的施密德因子值存在差异。EBSD 扫描区域中,沉积态与热处理态样品施密德因子大于0.5 的软取向晶粒分别占比77%和52%。HSA 态存在更多的硬取向晶粒导致其更高的屈服强度。

图7 SLM 成形GH4169 合金650 ℃原位拉伸(a)沉积态;(b)HSA 态;(1)Schmid 因子图;(2)Schmid 因子分布图Fig.7 Schmid factors and their distribution map of SLM GH4169 alloys at 650 ℃(a)deposition state;(b)HSA state;(1)Schmid factors;(2)distribution map of Schmid factors

2.3 SLM 成形GH4169 合金650 ℃拉伸原位变形过程

图8 为沉积态和HSA 态试样650 ℃拉伸过程中不同变形阶段SEM 表面宏观形貌图。图8(a)~(c)分别为沉积态试样位移为182、600 μm和900 μm 的SEM 形貌,对应图6 中的a1、a2和a3阶段。由图8(a)可看出,此时样品处于屈服阶段,样品的表面形貌并未发生明显变化。当位移量为600 μm 时(图8(b)),此时样品处于塑性变形阶段,可以观察到整个标距段表面均呈波浪状,样品被拉长,横截面明显变窄,说明样品塑性流动能力好,大部分组织均参与了变形,释放了应力,因而对应强度值较低。随着拉伸继续进行,当样品位移量为900 μm 时(图8(c)),此时塑性变形阶段即将结束,样品发生明显颈缩,纵向应变达到21.9%,样品表面出现极其明显的隆起变形。这是由于塑性变形过程中晶粒通过晶格的旋转进行协调变形,同时晶粒拉伸过程中会变细长并挤压两侧晶粒而造成这种现象,Zhang 等[22]对Inconel 740H 合金在650 ℃拉伸时也观察到这种现象。当拉伸位移量为1050 μm时,样品发生断裂,如图8(d)所示。从断口可看出,颈缩较大,组织塑性流动较好,断裂方式呈剪切断裂。

图8 SLM 成形GH4169 合金650 ℃拉伸宏观形貌原位SEM 演变(a)~(d)沉积态;(e)~(h)HSA 态Fig.8 In-situ SEM macroscopic morphology evolution of SLM GH4169 alloy at 650 ℃(a)-(d)deposition state;(e)-(h)HSA state

图8(e)~(g)为HSA 态试样位移分别为160、360 μm 和485 μm 时的宏观SEM 形貌,依次对应图6 中的b1、b2和b3处的组织。可以观察到,样品达到屈服阶段时,表面形貌无明显变化。随着拉伸的进行,样品表面产生褶皱,并逐渐加深,与沉积态样品所观察到的现象类似。但不同的是,HSA 态样品在屈服后,塑性变形集中在局部区域(图8(f)),直到塑性变形后期,并未发生明显的颈缩现象。断口形貌也显示颈缩较小,组织塑性流动能力较差(图8(h))。通过与拉伸前同一区域的EBSD 图进行对比,判断断裂方式为沿晶断裂和穿晶断裂相结合的混合断裂。

图9 给出了沉积态和HSA 态SLM 成形GH4169合金表面微裂纹形成和扩展图。图9(a)~(c)和(e)~(g)对应于图8(a)~(c)和(e)~(g)中各原位宏观形貌对应的原位高倍SEM 图。由图9(a)可看出,当沉积态试样屈服后,样品表面并未发生明显变化。直到试样进行到塑性变形中期,位移为600 μm 时(图9(b)),部分晶粒内显示具有单一滑移系的滑移迹线(白色虚线部分),说明该晶粒内部滑移系被激活。同时样品表面出现起伏,这是由于晶粒受力拉长及晶粒转动现象引起的。在塑性变形后期(图9(c)),试样表面变形更加剧烈,并未发现新增滑移迹线。根据多次实验发现,滑移迹线的清晰程度与样品表面腐蚀深浅有关。沉积态试样表面腐蚀的深浅、样品表面析出的Laves 相和碳化物三者均会影响滑移迹线的观测。随着位移进一步增大到1000 μm 时(图9(d)),在晶内和晶界均观察到裂纹萌生,并沿最大切应力的方向形成裂纹扩展,裂纹长度在30~100 μm 之间,这是因为沿晶界分布的长条状的Laves 相在拉伸过程中极易发生断裂和基体割裂从而产生微观孔洞,Sui 等[23]也认为Laves 相的存在是裂纹萌生的主要原因。

图9 SLM 成形GH4169 合金650 ℃拉伸微观形貌原位SEM 演变(a)~(d)沉积态;(e)~(h)HSA 态Fig.9 In-situ SEM microstructure evolution of SLM GH4169 alloy at 650 ℃(a)-(d)deposition state;(e)-(h)HSA state

与沉积态试样所观察到的现象不同的是,HSA 态样品在屈服后,大部分晶粒内都出现发现了某一滑移系的滑移迹线(图9(e))。当位移为360 μm时(图9(f)),更大的应力导致越来越多的滑移系被激活,出现了多滑移现象。当位移量增大到485 μm时,从图9(g)中未发现新的滑移系被激活,样品表面起伏更加明显。这是由于滑移系不能继续激活,晶粒需要通过取向转动来协调变形,使位错运动到相邻晶粒[24]。此外可以看出,HSA 态样品在塑性变形后期,样品表面起伏程度明显小于沉积态试样,并且并未发现晶粒拉长等现象,Zhang 等[22]也观察到类似的现象,他们认为可能是由于试样中的少量δ 相钉扎在晶界上,导致晶界强度提高。随着位移进一步增加到550 μm(图9(h)),可观察到裂纹沿晶界萌生并扩展,并且多分布在碳化物周围,裂纹长度在5~30 μm 范围内,明显小于沉积态样品中裂纹长度。

图10 为沉积态和HSA 态试样原位拉伸后的断口SEM 形貌。从图10 可以看到,两种样品断面宏观形貌都比较粗糙,断口都存在大量韧窝。沉积态试样断面韧窝分布更加均匀(图10(b))。沉积态试样断口长宽比更小,说明样品变形更加严重,存在明显的颈缩现象,与图6 中显示的更好的延展性相对应。从图10(c)中发现断面上存在一些沿枝晶斜向下扩展的裂纹,这与图9(d)中的裂纹形貌相对应。同时还发现一些高低起伏的台阶状形貌,这是由于材料中残余应力大,微观成分偏析,晶界处存在较大缺陷而形成的[17]。断面存在一些成形工艺中形成的微米级的小孔(图中白色虚线处),在减少应力区域的同时也会成为裂纹的发起点[25]。图10(e)中HSA 态试样的韧窝尺寸相较于沉积态更大且更深,这表明HSA 态样品在拉伸过程中承受更高的载荷且在颈缩阶段微观裂纹的形核速度更快[26],这解释了为什么图6 中HSA 态试样具有更高的抗拉强度。HSA 态断口附近无明显颈缩现象,断面纤维区整体较为平整,表明样品断裂过程较为迅速。如图10(f),韧窝在晶粒内部和晶界处分布,表现出明显的微孔聚集型韧性断裂的特征。

图10 SLM 成形GH4169 合金650 ℃拉伸断口形貌(a)~(c)沉积态;(d)~(f)HSA 态Fig.10 Fracture SEM morphologies of SLM GH4169 alloy at 650 ℃(a)-(c)deposition state;(d)-(f)HSA state

3 结论

(1)SLM 成形GH4169 合金沉积态熔池内部存在枝晶和胞状晶亚结构,晶间分布着大量的Laves相和少量碳化物,晶粒形态主要为存在〈001〉择优取向的柱状晶。HSA 态晶粒发生再结晶,晶粒长大且变为等轴晶。碳化物依旧存在,Laves 相溶解,析出大量γ′和γ′′强化相。

(2)在650 ℃下,与沉积态相比,HSA 态的屈服强度、抗拉强度均显著提高,分别增长42.5%和20.1%,但塑性降低明显。γ′和γ′′相的析出、有效晶粒尺寸和晶粒取向共同作用,影响了材料的拉伸性能。

(3)在650 ℃拉伸测试中,均观测到样品塑性变形过程中晶粒协调变形现象。沉积态试样的晶粒被拉长,样品表面起伏更加明显,协调变形能力更强。沉积态裂纹沿枝状晶向最大切应力方向扩展,样品颈缩后发生剪切断裂。HSA 态裂纹在碳化物周围萌生沿晶界扩展,断裂方式为沿晶断裂和穿晶断裂相结合的混合断裂。