超高性能混凝土中纤维的界面效应及其与水泥基材的匹配性研究

2024-03-04王金歌

王金歌

(广东理工学院,肇庆 526000)

超高性能混凝土具有高强度、耐久性好、节约混凝土等特点,在建筑工程、隧道工程、桥梁工程和水运工程中得到广泛的应用,可以应对恶劣工作环境,比如高温、低温、潮湿和腐蚀环境等[1,2]。由于超高性能混凝土的强度提高后,并没有彻底解决其脆性大和易开裂等缺点,在传统的超高性能混凝土中加入纤维材料,不仅可以填充水泥基体材料之间的微小孔隙,而且可以充分利用纤维材料的抗拉性能,在水泥石和粗集料之间的界面上形成剪应力和拉应力,达到增强增韧的目的,大大提高超高性能混凝土的抗裂缝性能和抗自收缩性能[3]。

有关纤维材料对超高性能混凝土水泥基材料增强和增韧的机理尚不明确,目前提出了众多的解释理论进行机理研究,主流的机理解释模型主要有纤维间距理论、复合材料理论、能量释放理论、界面应力传递理论等[4]。这些理论均存在各自的使用范围和解译的优缺点,而通过室内试验解释纤维材料与水泥基材之间的界面特性是最为行之有效的方法[5,6]。基于此,研究选用合适的超高性能混凝土材料,埋入纤维材料,形成复合增强超高性能混凝土,通过测试单纤维拔出试验研究纤维和水泥基材料对界面黏结性能的影响。

1 试验原材料与试验方法确定

1.1 试验原材料的确定

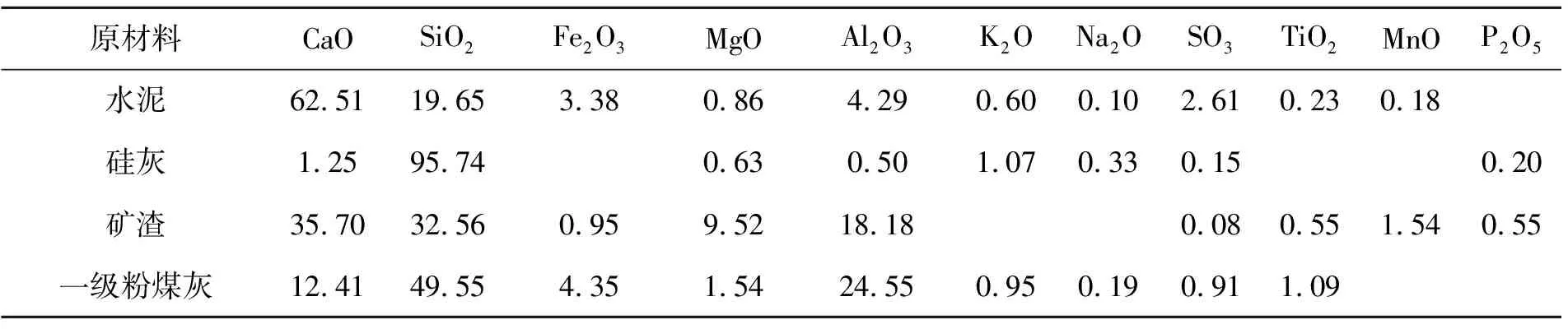

试验选用的水泥基材原材料包括水泥、硅灰、矿渣、粉煤灰、粗骨料、细骨料、石英粉、减水剂和自来水,纤维原材料主要有不锈钢纤维、束状单丝聚丙烯纤维、短切丝碳纤维。其中,水泥采用广东省内某水泥厂生产的PII 52.5R硅酸盐水泥,硅灰为Elkem国际贸易公司生产的硅灰,矿渣为广东韶关钢铁集团生产的矿渣,粉煤灰为珠江电厂生产的一级粉煤灰,这些原材料的化学成分组成如表1所示,表1中的百分比均为质量分数。水泥的初凝时间为120 min,终凝时间为160 min,勃氏比表面积为389 m2/kg,平均粒径为24.80 μm;硅灰的密度为2.03 g/cm3,含硅量达到95%以上,BET比表面积为16 040 m2/kg,粒度分布为D10=0.16 μm,D50=0.24 μm,D10=0.77 μm;矿渣勃氏比表面积为436 m2/kg,密度为2.88 g/cm3,3 d活性指数为66%,7 d活性指数为83%,28 d活性指数为108%;粉煤灰45 μm筛余量为9.3%,需水比为85%,SO3含量为1.03%,烧失量为1.2%。

表1 超高性能混凝土水泥基材原材料化学成分组成 /%

原材料中的粗骨料为花岗岩碎石,5~16 mm单级配,表观密度为2 640 kg/m3;细骨料为河沙,细度模数为2.8,密度为2.62 g/cm3;石英粉为超细河沙研磨石英粉,平均粒径为10 μm,其SiO2含量大于99.9%;减水剂为高性能聚羧酸系减水剂。

1.2 试验方法的确定

目前,用于评价纤维与水泥基体之间界面力学行为的方法很多,最为常用的试验方法为单纤维拉拔试验。具体试验方法是先制作尺寸为40 mm×40 mm×160 mm的超高性能混凝土水泥基试件,在水泥基体材料中一定深度埋入纤维。纤维沿着成型面法向埋入纤维,此时的纤维角度为0°,也可以调整纤维与0法线的夹角,形成单纤维拔出复合材料试样。随后在试验基座上固定水泥基基体,使用特制的纤维拉拔夹具设备对纤维轴向施加轴向力,缓慢拔出埋在水泥基中的纤维,采用位移控制的方式加载,加载速率为0.1 mm/min,记录拔出过程中纤维的荷载和位移,直到纤维从水泥基体中拔出。通过分析拔出纤维的荷载-位移曲线,得到界面平均剪切强度,如公式(1)所示[7-9]。

(1)

式中,τ为拉拔界面平均剪切强度,kPa;F为纤维拉拔极限荷载,kN;d为纤维的直径,m;L为纤维的埋入长度,m。

2 不同纤维与超高性能混凝土水泥基材界面的黏结性能分析

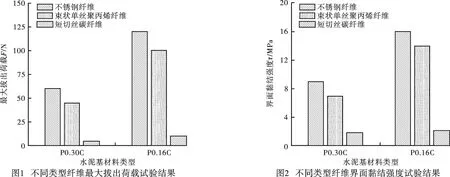

图1为3种不同类型纤维对超高性能混凝土水泥基材最大拔出荷载的试验成果。纤维的长度均为30 mm,等效直径均为0.7 mm,水泥基材选用了两种不同的水泥净浆,分别为P0.30C和P0.16C,水泥净浆的配合比如表2所示。

从图1中可以看出,不同类型的纤维,其抗拔荷载存在明显的不同。在相同的水泥基材料条件下,不锈钢纤维的抗拔荷载最大,束状单丝聚丙烯纤维的抗拔荷载次之,且与不锈钢纤维的抗拔荷载接近,短切丝碳纤维的抗拔荷载远小于不锈钢纤维和束状单丝聚丙烯纤维。随着水泥基体材料水胶比的降低,基体的强度增加,P0.16C的水泥基体强度大于P0.30C,不锈钢纤维和束状单丝聚丙烯纤维的抗拔荷载均随着基体强度的增加而增加,短切丝碳纤维的抗拔荷载随着基体强度增加变化不明显。

表2 超高性能混凝土水泥基材配合比

图2为3种不同类型纤维对超高性能混凝土水泥基材界面黏结强度试验成果。从图2中可以看出,与纤维类型对超高性能混凝土水泥基材料的抗拔荷载的影响一致,在相同的水泥基材料条件下,不锈钢纤维的界面黏结强度最大,束状单丝聚丙烯纤维的界面黏结强度次之,且与不锈钢纤维的界面黏结强度接近,短切丝碳纤维的界面黏结强度远小于不锈钢纤维和束状单丝聚丙烯纤维。随着水泥基体材料水胶比的降低,基体的强度增加,P0.16C的水泥基体强度大于P0.30C,不锈钢纤维和束状单丝聚丙烯纤维的界面黏结强度均随着基体强度的增加而增加,短切丝碳纤维的抗拔荷载随着界面黏结强度增加变化不明显。

3 不同纤维埋置深度对界面黏结强度的影响

试验考虑了7种不同的埋置深度工况,埋置深度变化范围为5~20 mm,埋置深度增量为2.5 mm。图3为不同纤维类型、不同纤维埋置深度对超高性能混凝土水泥基材最大拔出荷载的试验成果。从图3中可以看出,随着纤维埋置深度的增加,不锈钢纤维的最大拔出荷载呈非线性增加,而束状单丝聚丙烯纤维的最大拔出荷载呈近线性增加,短切丝碳纤维的最大拔出荷载的增幅可以忽略不计,不锈钢纤维的最大拔出荷载的增速最大,束状单丝聚丙烯纤维次之,短切丝碳纤维的最小;在相同的纤维埋置深度,不锈钢纤维的最大拔出荷载最大,束状单丝聚丙烯纤维次之,短切丝碳纤维的最小。

图4为不同纤维类型、不同纤维埋置深度对超高性能混凝土水泥基材界面黏结强度的试验成果。从图4中可以看出,随着纤维埋置深度的增加,不锈钢纤维和束状单丝聚丙烯纤维的界面黏结强度均呈线性减小,短切丝碳纤维的界面黏结强度增幅可以忽略不计,不锈钢纤维和束状单丝聚丙烯纤维的界面黏结强度降速大致相同;在相同的纤维埋置深度,不锈钢纤维的界面黏结强度最大,束状单丝聚丙烯纤维次之,短切丝碳纤维最小。

4 结 论

a.在相同的水泥基材料条件下,不锈钢纤维的抗拔荷载最大,束状单丝聚丙烯纤维的抗拔荷载次之,短切丝碳纤维的抗拔荷载远小于不锈钢纤维和束状单丝聚丙烯纤维;不锈钢纤维和束状单丝聚丙烯纤维的抗拔荷载均随着基体强度的增加而增加,短切丝碳纤维的抗拔荷载随着基体强度增加变化不明显;纤维类型对界面黏结强度的影响与抗拔荷载的变化一致。

b.随着纤维埋置深度的增加,不锈钢纤维的最大拔出荷载呈非线性增加,而束状单丝聚丙烯纤维的最大拔出荷载呈近线性增加,短切丝碳纤维的最大拔出荷载的增幅可以忽略不计;在相同的纤维埋置深度,不锈钢纤维的最大拔出荷载最大,束状单丝聚丙烯纤维次之,短切丝碳纤维的最小。

c.随着纤维埋置深度的增加,不锈钢纤维和束状单丝聚丙烯纤维的界面黏结强度均呈线性减小,短切丝碳纤维的界面黏结强度增幅可以忽略不计,不锈钢纤维和束状单丝聚丙烯纤维的界面黏结强度降速大致相同;在相同的纤维埋置深度,不锈钢纤维的界面黏结强度最大,束状单丝聚丙烯纤维次之,短切丝碳纤维的最小。