基于PLC和NI数据采集卡的迅速减压控制系统

2024-03-04谢武俊闵立武田紫锋

陈 巍,谢武俊,闵立武,李 翔,田紫锋

(1.航宇救生装备有限公司,湖北 襄阳 430000;2.贵州大学 机械工程学院,贵州 贵阳 550025)

0 引言

低压舱迅速减压舱主要用于模拟高空飞行时座舱失压导致的压力快速变化和模拟飞机乘员高空出舱时面临的瞬时自增压座舱至稀薄大气环境状态和出舱后下落至地面过程中的稀薄大气至浓密大气环境状态[1-3]。低压舱迅速减压系统的设备包括真空系统、管道阀门、低压舱、负压舱、物理参数采集装置和快速减压机构等,主要用于低压舱的迅速减压试验。真空系统为了满足低压舱的极端真空度和高度变化率的要求,并确保更好的效率和经济性,使用真空系统来获得测试所需的真空度。真空系统由负压舱和真空泵单元组成,分别满足迅速减压时间和压力的要求。

针对低压舱迅速减压舱的功能要求,对低压舱迅速减压系统的自动控制部分进行相应设计。其中:在试验舱内的高度上升速率精确控制是自动控制系统的难点、重点。真空系统管路控制试验舱模拟当地海拔至30000米高空压力环境,高度变化速度的控制采用管路中设置调节阀及真空泵变频控制的方式实现高度变化速率。图1为低压舱和负压舱实物图。

图1 低压舱和负压舱

1 控制系统硬件设计

舱内设备组成控制系统结构如图2所示,低压舱迅速减压系统的核心控制器为西门子公司CPU为S7-1500和S7-1200 PLC,其运行稳定,能在极其恶劣的环境中正常工作,属于自动化装备的顶尖设备;上位机软件采用的是LabView,是NI公司集生产自动化、测试和过程自动化于一体,实现了相互之间的整合,并大量应用于各种轻、重工业领域;采用DSC模块将PLC的控制点位数据通过OPC协议传输到OPC Client,在利用LabView调用PLC储存与OPC Client中的控制点位,相应时间小于0.5 s,实现PLC与LabView之间的数据通信,从而达到两个客户端之间的数据互通和调用[4-6]。

图2 设备组成控制系统结构

控制设备采用SIMATIC S7-1500 PLC为核心,S7-1200 PLC为辅的集散控制系统(DCS),图3为S7-1500和S7-1200控制器。按照“集中监测、分散控制”的原则,由操作站和控制站组成工业级控制网络,对真空设备等进行集中监控,具备完善的过程控制、工艺流程显示、设备运行状态监控、故障检测及报警等功能。系统按照试验要求,完成压力的监测与控制,从而达到试验所需求的环境,完成试验。控制设备的传感器包括压力、温度等,控制的设备包括真空机组、电磁阀、调节阀等。操作人员可通过计算机发布控制指令,使设备按设定程序运行。

图3 控制核心PLC设备

图3(a)为SIMATIC S7-1500 PLC,除了1500的核心CPU外,还包含了模拟量输入输出模块,数字量输入输出模块,RS-485通讯模块以及数字IO模块等控制模块,主要对迅速减压系统中高精度传感器数据监控,对真空机组、电磁阀、调节阀等主要设备进行控制,以相应的技术要求,使得迅速减压系统自动化程度和控制精度高;图3(b)为SIMATIC S7-1200 PLC,其主要功能主要是对快开爆破机构进行相应控制,包含快速爆破门、步进电机等设备进行自动控制。

为实现迅速减压试验的高精度下的数据采集,测试设备采用NI公司的C系列多功能高速模块,传感器信号的采集采用NI 9203高精度数采模块,其中NI 9203共有8个模拟量采集通道,其采样率高达200 ks/s,分辨率为16位,为电流型模拟量采集卡。压力变送器的信号经板卡高速采集后送入工控机中保存和显示。

低压舱迅速减压系统中主要使用的压力数据采集传感器是HELM AG-HM-22绝对压力变送器,低压舱和负压舱使用HM-22绝对压力变送器进行实时压力检测,高精度压力传感器可以更好地分析爆炸试验中的迅速减压时间和压力变化。

2 软件设计

2.1 PLC控制软件设计

PLC控制软件主要根据设备控制参数要求,对管路上的真空泵、调节阀、电磁阀等系统进行自动控制,实现规定的试验条件。

试验舱内高度上升速率精确控制是真空的难点、重点。真空系统管路控制试验舱模拟当地海拔至30000米高空压力环境,采用管路中设置调节阀及真空泵变频控制的方式实现对高度变化速率的控制。试验舱高度控制试验流程如图4所示。

图4 试验舱高度控制流程

为保证上升速率控制精度,真空机组通过变频器可以调节抽速,在抽气端管路设置电动调节阀,图5是试验舱高度变化速度控制原理图。

图5 高度变化速度控制原理图

电动调节阀流通能力按满足最大上升速率的要求进行选择,根据调节阀的调节范围、基本误差、回差、死区、始终点偏差、线性特性等参数进行调控。该调控方式在其他类似项目已应用多年,技术成熟、稳定。

迅速减压的自动控制流程如图6所示。其中图6(a)为迅速减压自动控制过程,图6(b)为低压舱和负压罐升降压的工作流程。

图6 迅速减压自动控制流程

上升速度和高度的控制原理基本相同,均是从舱内压力变送器采集压力信号送入PLC,在PLC中经模数转换后得到舱内的实际压力值,实际压力值被转换为对应的实际的海拔高度并计算出升降速度,海拔高度和升降速度的实际值和设定值被送入PID调节器,PID调节器运算后将运算结果用于设定真空泵的转速和连接负压罐的电动调节阀的开度,从而可以控制舱内的实际海拔的升降速度和高度与设定值相同。

2.2 高速采集软件设计

减压过程中通过NI的数据采集卡对压力数据进行采集,采集软件通过LabView来开发。低压舱迅速减压系统LabView程序后面板设计采用Producer/Consumer Design Pattern (Events)(响应事件的生产者与消费者模式)和Producer/Consumer Design Pattern (Data)(处理数据的生产者与消费者模式)以及Queued Message Handler(消息队列处理器)框架,生产者与消费者模式能更好地响应程序中的事件与数据处理,即将要存放的数据和指令存入队列中,如若需要会在队列中进行数据调用,从而极大地提升了系统运行的稳定性,减少了内存占用。高速采集控制系统主要用于迅速减压试验过程中对产生的数据进行记录,包含迅速减压曲线、迅速减压时间、面罩压、服装压、对抗压以及呼吸流量计等物理参数的实时监控和数据保存,高速采集系统还包含数据回看功能,如图7所示。

图7 高速采集软件

2.3 上位机软件设计

自动控制系统的上位机PC机采用研华IPC610工控机,软件采用LabVIEW,低压舱迅速减压系统的控制分为高速采集控制系统和迅速减压自动控制系统。压力变送器的信号经板卡高速采集后送入工控机中保存和显示,在高精度数采卡对所有的数据采集处理之后,上位机软件LabView会以图形曲线和数字的方式显示在上位机屏幕上。在NI的Compact DAQ高速采集模块对所有的数据采集处理之后,上位机软件LabView会以图形曲线和数字的方式显示在上位机屏幕上。通过对LabView进行组态创建,OPC Client服务器进行PLC数据调用,完成了低压舱迅速减压自动控制系统和高速采集控制系统[7]。自动控制系统用于完成对低压舱迅速减压试验的过程控制,包含手动与自动控制模式、自动参数设置、紧急事故报警与急停、高精度压力传感器数据实时监控等主要功能,如图8和图9所示

图8 控制界面菜单结构图

图9 控制系统界面

3 迅速减压试验

低压迅速减压舱主要用于模拟高空飞行时座舱失压导致的压力变化,以及模拟飞行员出舱时面临的瞬时环境状态变化。整个迅速减压过程在300 ms以内,而首次到达减压目标高度的时间最快达到50 ms以内。

为满足实际需求,采用HELM AG-HM-22绝对压力变送器对低压舱和负压舱的压力进行实时监测,该高精度压力传感器可以更好地采集迅速减压试验中的压力变化。并利用NI-9203高精度采集板卡将数据采集处理后送入工控机中保存和显示,最终在上位机软件LabView中以图形曲线和数字的方式显示出来。

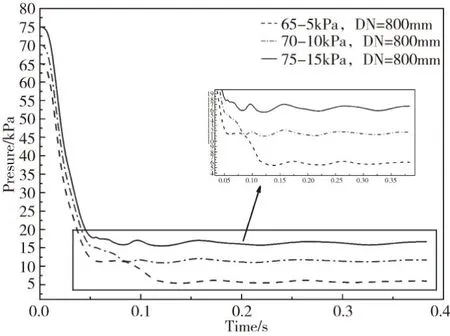

设定压力气缸压力为0.8 MPa的情况下进行了迅速减压试验。图10所示为喉道管径为800 mm的迅速减压试验结果。

图10 喉道管径为800 mm迅速减压结果

根据实验结果显示,在该控制系统下,迅速减压时间在100~200 ms之间。满足迅速减压要求,同时可看出,当快要到达目标压力时,舱内会出现振荡现象。随着压力的逐渐稳定,振荡波也逐渐恢复。当管径和两舱之间的压差不变时,由于初始压力的变化,产生了不同的振幅。当初始压力为65~5 kPa时,振幅对舱内的影响最大。可见,该系统收集的迅速减压过程中产生的压力变化可为分析压力振荡对低压舱所产生的影响提供准确数据支撑。

4 结论

所开发的低压舱迅速减压系统的自动控制系统能实现低压舱迅速减压系统的低压舱和负压舱等主要设备的控制,根据技术方案,确定以西门子S7-1500PLC和S7-1200为控制系统的核心控制器,并对迅速减压电气系统进行设计和布局,完成对快速爆破门、电磁阀、调节阀、球阀等主要设备进行自动控制;结合LabView完成对迅速减压系统的上位机进行研究开发,完成了迅速减压自动控制系统和物理参数测试系统,为迅速减压试验的开展和数据获取提供了强有力的平台。