基于Fluent的轨道车辆风道仿真及结构优化*

2024-03-04孔祥峰牛永刚

孔祥峰,牛永刚

(1.南京铁道职业技术学院,江苏 南京 210031;2.中车南京浦镇车辆有限公司,江苏 南京 211800)

0 引言

风道是轨道车辆空调通风系统的重要组成部分,随着人们对出行舒适性的要求日益提高,人们对车辆空调的性能要求也提出了更高要求。风道的结构对空调通风系统的性能影响至关重要,若送风道结构不合理,很有可能会导致输出的风速、温度、湿度不均匀,加上大量人员排出的二氧化碳,车厢内的空气质量将会变得很差,从而引起乘客头晕、恶心等不适症状。为了使车厢内维持稳定温度、压力、气流速度等相关车内流场参数,满足乘客乘坐的舒适性的需求,有必要对风道的结构进行仿真模拟和优化设计,从而为项目的技术准备提供数据支持。

现代计算机辅助设计和有限元理论的发展,使得流体计算软件得以广泛应用。本文尝试采用ANSYS Workbench软件建立相应的风道模型,并进行模拟和分析,优化流场流速分布,从而降低流动阻力和功耗。

1 基础理论

1.1 流体介质模型

为使流体介质满足通用控制方程,首先对计算流体及计算区域做如下约定:

1)流体是连续介质;

2)忽略流体的质量力;

3)忽略流体的第二粘性系数;

4)流体各向同性。

1.2 理论方程[1]

1.2.1 流体通用控制方程

(1)

1.2.2 湍动能

(2)

1.2.3 湍流耗散率

(3)

式中:Cμ取0.09,l为湍流尺度。

2 相关参数

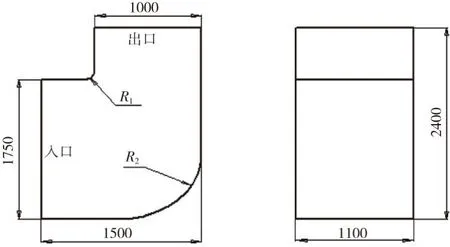

某轨道车辆空调出风口风道初始尺寸如图1所示,半径R1、R2待定,其余尺寸受空间限制,不可更改。

图1 风道尺寸图

3 数值模拟与优化

3.1 仿真模型与模拟工况

本次模拟采用3D steady模拟,standardκ-ε、standard wall function模型[2]。

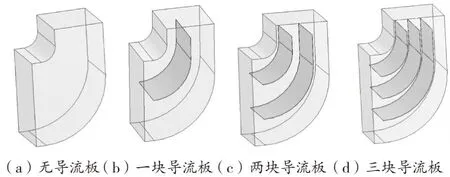

模拟工况分为两部分:无导流板情况下,模拟不同R1、R2参数值对流场流速分布的影响,优化分析后确定R1、R2参数取值;基于选定的R1、R2参数值,在风道内增加导流板,模拟不同导流板参数下的风道流场流速分布,并进行优化分析。各工况模型如图2所示。

图2 模型图

3.2 流场边界条件选择

本次计算模型的边界条件为:

进口边界:速度进口,流速4 m/s;

进口温度:70 ℃;

出口边界:压力出口,压力为标准大气压力;

固体边界:无滑移边界;

3.3 模拟与优化分析

3.3.1 工况一:R1、R2的模拟与优化分析

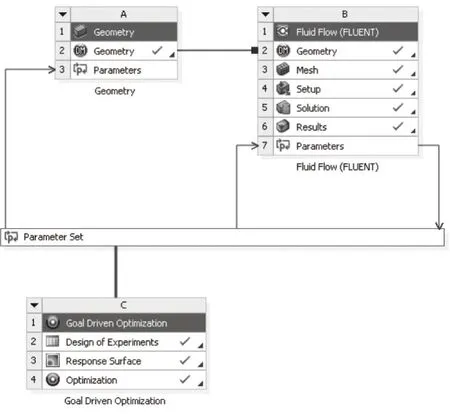

为减少计算量,本文仅对模型中面进行模拟分析。图3为利用ANSYS Workbench软件建立的仿真优化流程图。

图3 仿真模型

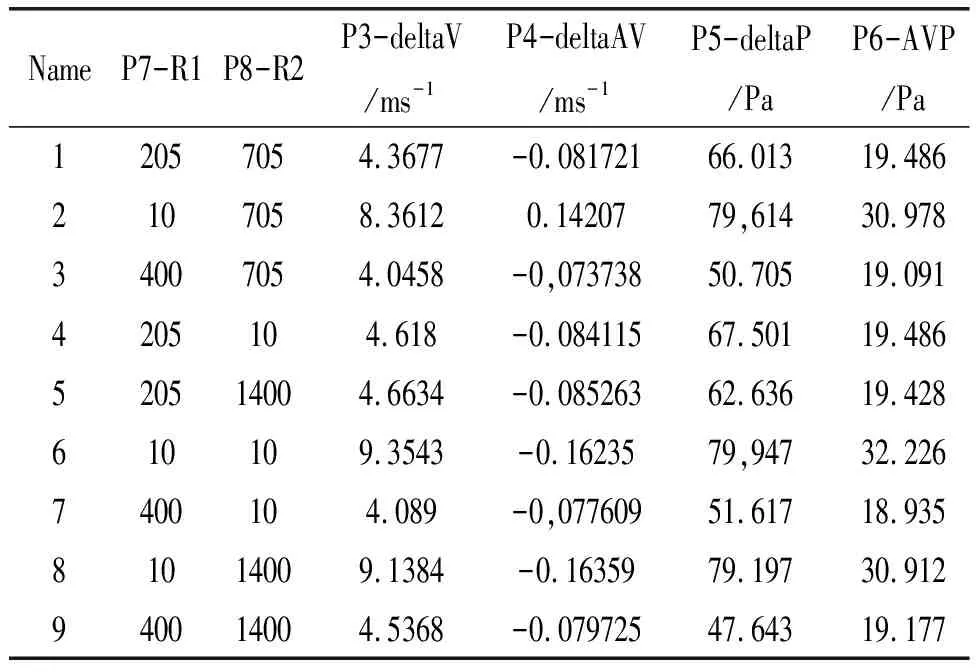

通过设定参数R1、R2的变化范围,分别模拟不同R1、R2组合下的输出结果,如表1所示。由表可知,各项输出的绝对值随R1、R2的增加而减小。因此,在不影响风道安装的情况下,应尽量采用更大的R1、R2值。

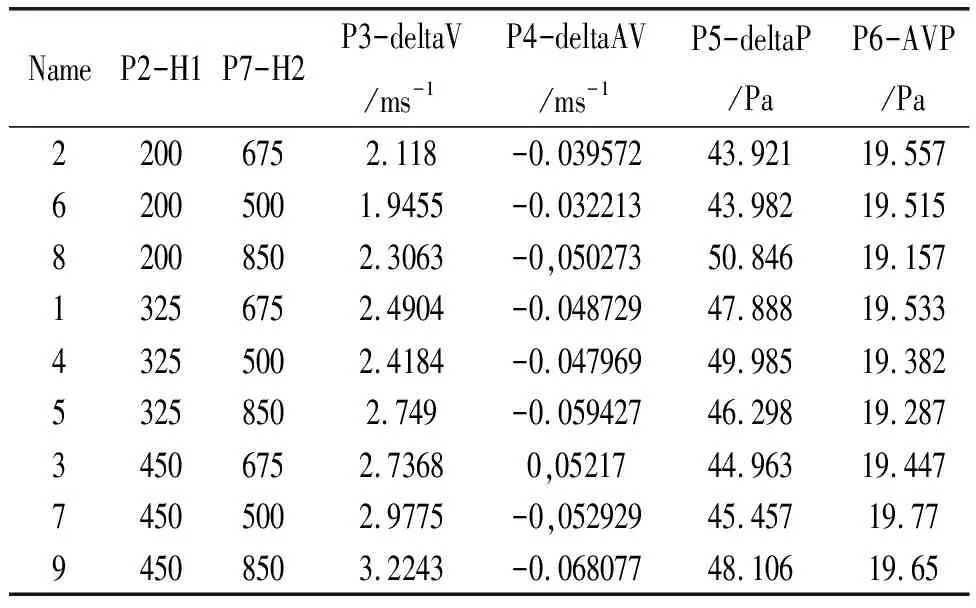

表1 R1、R2组合对应的模拟数值

表1中各项输出参数的含义:deltaV为出口最大流速与最小流速差,表示出口流速分布的均匀性;deltaAV表示出口平均流速与理论平均流速差,deltaP表示流场最大压力与最小压力差,AVP表示进口平均压力,通过以上三项可以了解流场中流动分布和流阻。

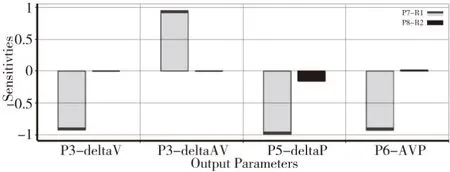

图4为无导流板时各项输出对待定输入参数R1、R2的敏感性,其中大于零时,表示输出参数随待定输入参数的增大而增大;小于零时,表示输出参数随输入待定参数的增大而减小。由图可知,各项输出参数对R1变化的敏感性相对更大。

图4 各项输出对R1、R2的敏感性

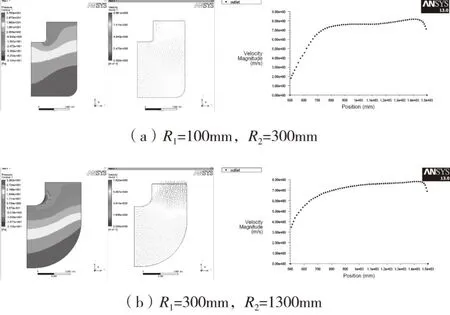

图5为R1=100 mm、R2=300 mm和R1=300 mm、R2=1300 mm时的流场压力、速度和出口流速分布图。由图可知,随R1、R2的增加,流场压力、速度和出口速度分布更加均匀。流场高压、低压和速度峰值更小,高压滞留区和低压回流区相对更小,流场流阻更小。出口速度最小值有明显改善,流速分布更趋均匀。

图5 R1、R2组合对应的模拟结果

3.3.2 工况二:导流板的模拟与优化分析

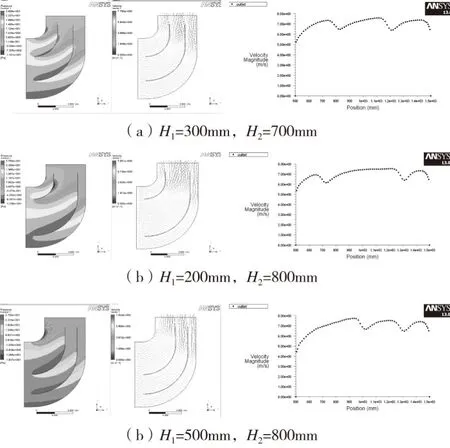

为了改善出口流速的分布,减小低压回流区,尝试在风道内增加导流板,以引导气流运动。图6为增加一块导流板时,导流板距离出口左侧壁面H1分别为300 mm、500 mm和700 mm时流场压力、速度和出口流速分布。

图6 一块导流板不同位置对应的模拟结果

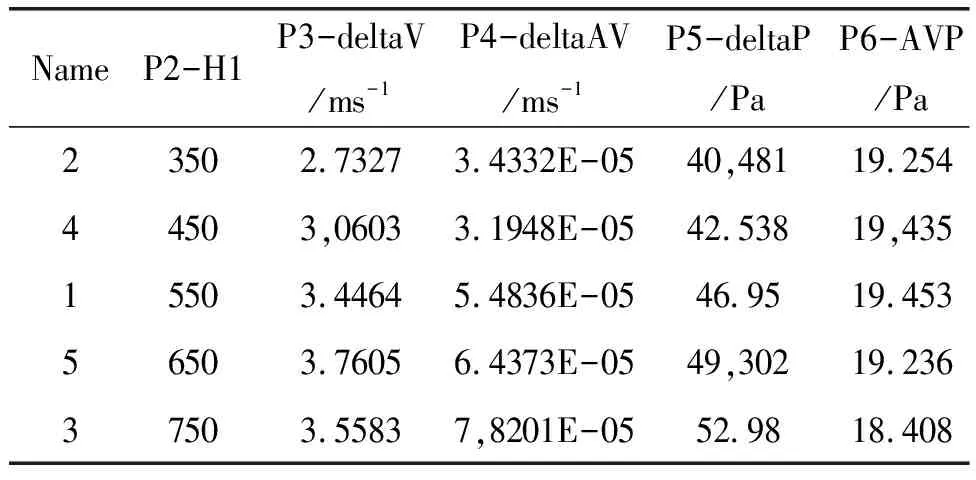

表2为一块导流板在不同位置对应的模拟数值,结合图6可以发现,导流板设置在流场右侧时,比设置在中部和左侧更能有效降低进口压力,从而相对减少流阻,但是出口流速和流场压力分布的均匀性相对降低。与不设导流板时相比,其流阻没有明显改善,有些位置甚至会使流阻稍稍增加,但出口流速的两个输出参数有明显的改善。

表2 一块导流板不同位置对应的模拟数值

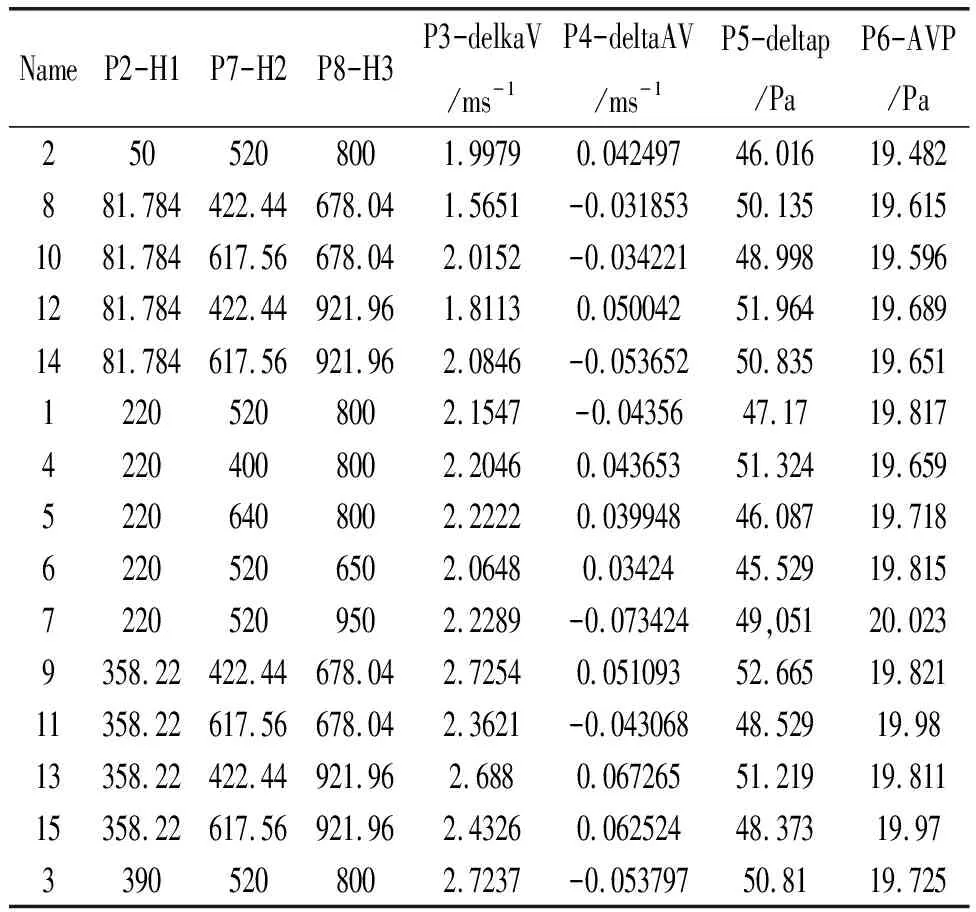

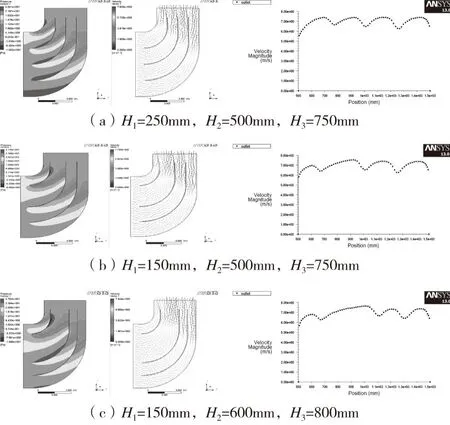

分别对两块导流板和三块导流板做同样的模拟,其模拟结果分别如图7、图8所示,模拟数值如表3、表4所示。

表3 两块导流板不同位置对应的模拟数值

表4 三块导流板不同位置对应的模拟数值

图7 两块导流板不同位置对应的模拟结果

图8 三块导流板不同位置对应的模拟结果

由图7、图8和表3、表4可知,继续增加导流板数量并合理布置后,可以继续优化出口速度分布,但是流场速度和压力分布并没有得到继续改善。综合制造经济性和风道性能,建议在不影响安装的前提下采用最大的R1、R2,并增加两块导流板以改善出口流速分布。

4 结论

本文采用ANSYS Workbench软件对轨道车辆空调通风道关键部位结构建模,模拟了不同工况下风道中气流的压力分布和速度分布,提取了进口平均压力和出口速度分布。通过模拟提供了风道结构尺寸优化、风道流阻改善的计算依据。模拟结果可以指导风道结构尺寸设计,减少试验次数,缩短设计周期,节约设计成本。

通过模拟和分析,得到了风道参数R1、R2,导流板个数和导流板布置对流场分布的影响趋势和程度。在结构允许的情况下,采用大的R1、R2可以极大地改善风道中各参数的分布。在确定了参数R1、R2的基础上增加导流板个数并恰当布置,可以进一步优化出口速度分布,但当导流板的个数大于二块时,对流场的进一步改善效果不明显,建议采用二块导流板,后续结合试验确定导流板的准确位置。本文采用的导流板其弯曲段均为单一曲率,对多曲率结构导流板对流场的影响并未涉及。