基于DEM的湿式格子型球磨机衬板研究

2024-03-04郝俊杰

刘 辉,郝俊杰,颜 彬

(1.江苏苏盐井神股份有限公司,江苏 淮安 223000;2.淮阴工学院,江苏 淮安 223003)

纯碱工业生产中产生返砂等固体废弃物(返砂、返石和碎石),因返砂易粉化的理化性质使生产、运输等环节存在严重的污染和安全隐患等问题,已经严重影响企业生存。[1]苏盐井神三分公司首次在纯碱行业中采用球磨机湿法研磨工艺,实现固体废物有效再利用。而返砂研磨工艺的核心设备球磨机,其内部衬板长时间承受研磨体定期的冲击、摩擦等作用,可能导致磨损、凸起变形、断裂、腐蚀等单一或多种机制共同作用的失效形式[2]。这些问题明显地影响物料的运动状态,仅中国的铁矿石选矿厂每年就消耗超过8万t的衬板。

此外,很多选矿厂的球磨机采用直径较大的研磨球,以降低失效球的比例。然而,这种做法会增加球钢的耗损,降低研磨效率。因此,对不同结构型式的衬板对仓内物料的运动状态、速度分布以及能量碰撞的影响进行分析是十分必要的。

1 球磨机衬板结构型式

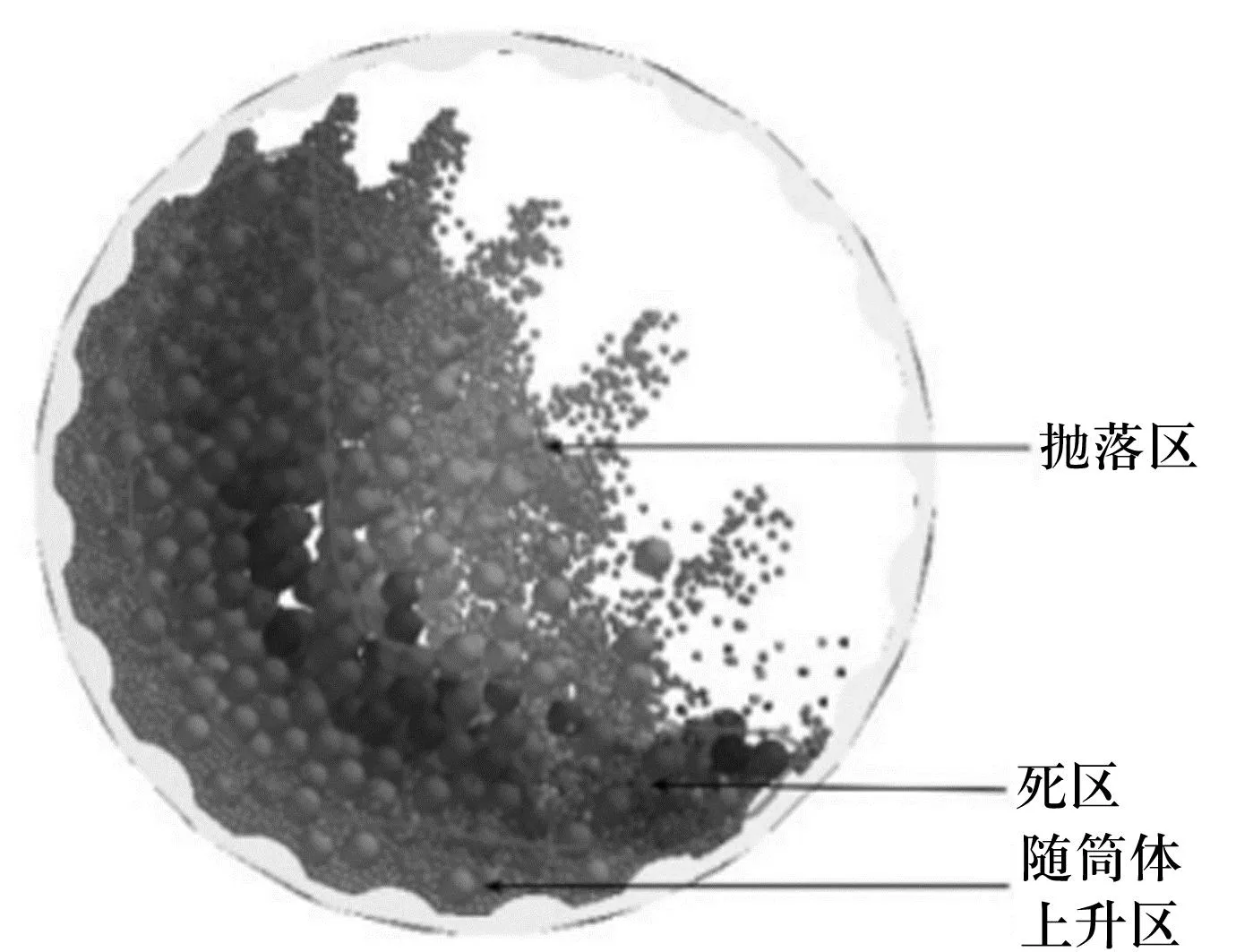

对于该型号的湿式格子型球磨机,当球磨机工作时,物料经传送带持续输出至球磨机内部,物料和研磨体由耐磨金属板下方的提升带提升至高处,并在筒体内完成抛落、冲击、撞击和自磨作业,实现物料磨碎。在运动过程中,物料在筒体内出现分区现象,通常将物料在筒体内分3个运动区域,分别为随筒体上升区、泻落面滑落区(此区域磨矿效果最差,又叫死区)、抛落区[2],如图1所示。

图1 物料在筒体的分布

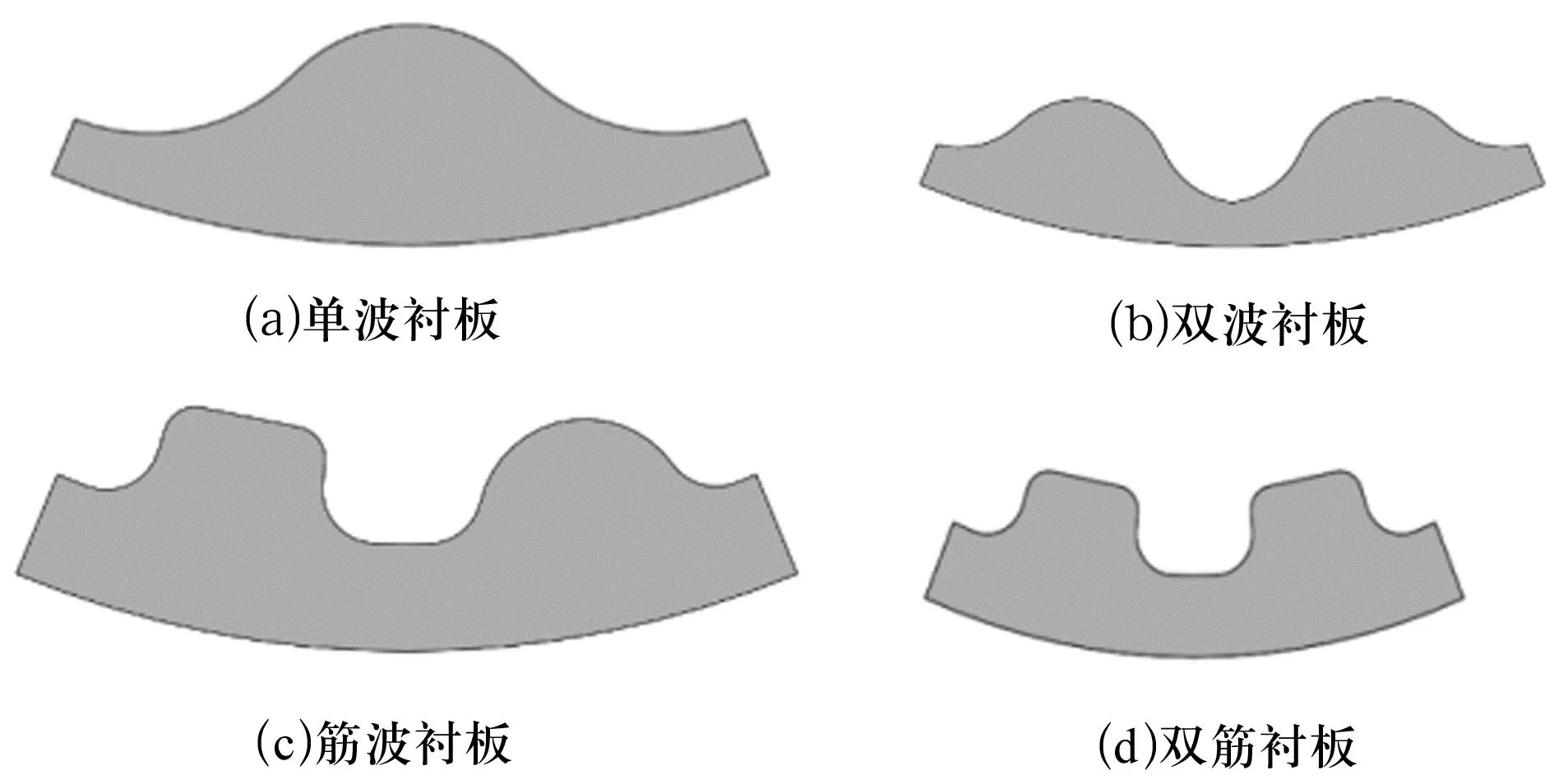

一般来说,球磨机衬板结构型式分为平滑型和不平滑型[3]。平滑型作用形式是通过钢球的滑动产生的摩擦和剪切力带动物料发生破碎研磨作用,衬板表面受到较强的磨损,但该类型结构对仓内物料的提升作用较弱,其中波型衬板是一种最为常用的平滑型衬板;相较之下,不平滑型能够有效提升研磨体与物料,降少钢球在衬板表面的相对滑动,但衬板表面会受到较强的冲击作用,不平滑型衬板常用长条型衬板。如图2所示,本文通过以下四种结构型式的衬板(衬板提升条高度均一致)研究不同衬板结构球磨机内的碰撞能量分布。

图2 衬板结构型式

2 不同衬板结构数值模拟仿真求解计算

离散元素法是由美国学者Cundall P.A教授于1971年基于分子动力学原理提出的一种颗粒离散体物料分析方法。离散元素法被广泛用于岩土力学、粉末加工、研磨技术、混合搅拌等工业过程。EDEM是一款高性能散装与颗粒物料仿真软件。它采用DEM技术,能够快速准确地对煤、矿石、土壤、纤维、谷粒、药片和粉末的行为进行仿真和分析。故本文基于离散元素法建立固体颗粒系统的参数化模型,进行衬板行为模拟和分析。

2.1 颗粒材料属性模型建立

本文针对纯碱行业的某型号湿式格子型球磨机,由SolidWorks中处理的球磨机模型,输出为Stp格式导入EDEM,使用颗粒工厂生成两种颗粒。两种颗粒模型物理参数如表1所示,颗粒工厂于Y轴-0.5 m处,这样颗粒生成时即堆叠于球磨机底部,减少颗粒掉落时间。其中矿石粒径分布为:20 mm占100%、15 mm占70%、10 mm占20%。

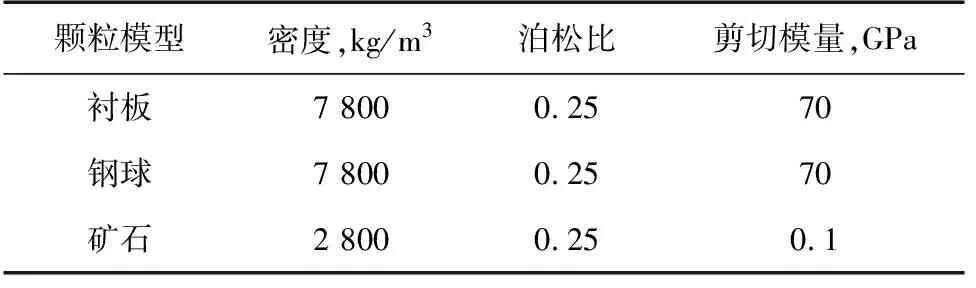

表1 颗粒模型物理属性

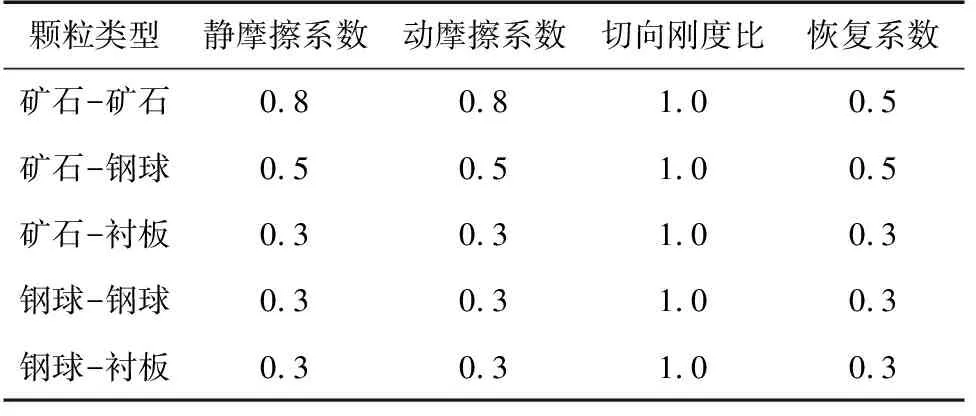

颗粒模型简化为球体,设置颗粒与颗粒、颗粒与衬板之间接触的静摩擦系数、动摩擦系数、切向刚度比和恢复系数,共需要设置五组相互作用参数,如表2。

表2 材料的相互作用参数

2.2 EDEM仿真模型的设置

在颗粒工厂中,选取类型为Virtual,其中钢球数量为目标数量为800,每秒生成300个;颗粒目标数量是16 000,每秒生成6 000个,在3 s内生成。为保证颗粒更为快速沉降至衬板底部,设置颗粒重力方向上的10 m/s的速度。

在上述设置完成后,对衬板模型添加Linear Rotattion Kinematic,衬板3 s后开始转动,速度是3 rad/s,旋转轴是Z轴方向。

在求解器设置界面,步长定义是:颗粒-颗粒、颗粒-模型每个时间步长内的受力是一定的,过大的步长导致仿真失真,计算数值发散小的时间步导致计算量增大。瑞利时间步:颗粒碰撞时会产生瑞丽波,瑞丽波传播半个球面所需要的时间(步长定义100%时,为一个瑞利时间步长),步长设置为17.6511%。仿真总时长是15 s,cell size是默认的3倍半径。

2.3 仿真结果

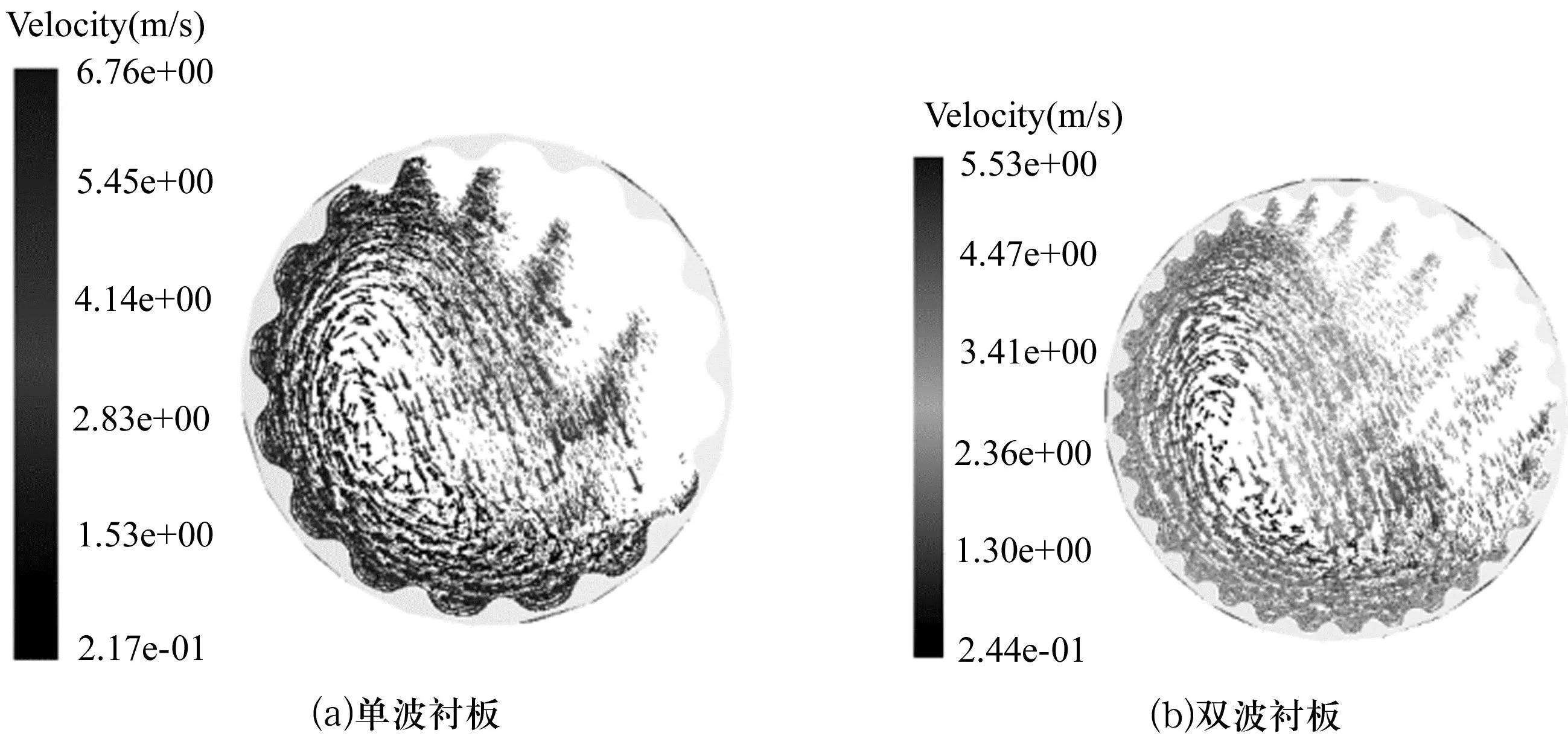

将磨机内颗粒按运动速度从快到慢分别用阶梯灰度,时间均取磨机运转稳定后最后一圈任意时刻(8.21 s),4种衬板球磨机内部颗粒运动状态见图3。

图3 不同衬板结构球磨内部颗粒的运动状态

1)靠近磨机内部的颗粒速度逐渐减小,这一区域磨矿效果较差,应尽量减少“肾形区”的存在;抛落式的钢球比泻落式的运动速度更快,携带更多能量,可在一定程度上提高矿石破碎的可能性。

2)单波衬板相对于平滑钢球而言是泻落式的,因此,高速运动的钢球在数量上最少,其冲击效果较差。再加上磨机内存在大片空白区域,这一部分对磨矿无贡献,使得磨矿效果明显下降。

3)筋波衬板和双筋衬板导致磨机内高速运动的钢球呈抛落式,空白区域减少,有利于更有效地利用磨机容积。然而,这也导致较多钢球冲击露出的衬板,这种能量增加会造成钢耗,属于有害能量。

4)双波衬板中,钢球呈抛落式,相较于单波衬板,高速运动的钢球数量增多,在确保冲击力的同时尽可能保护衬板。这种合理的钢球运动状态有助于改善磨机内部能量分布。

如图4所示,图为仿真进行到8.31 s时,即衬板旋转最后稳定的一圈(8.06~10.01 s)中的某一时刻,“死区”颗粒数所占物料整体颗粒数的比重,其中单波衬板所占比重最大,为8.07%,而双波衬板所占比重最小,为3.76%。

图4 “死区”颗粒数所占物料整体颗粒数的比重

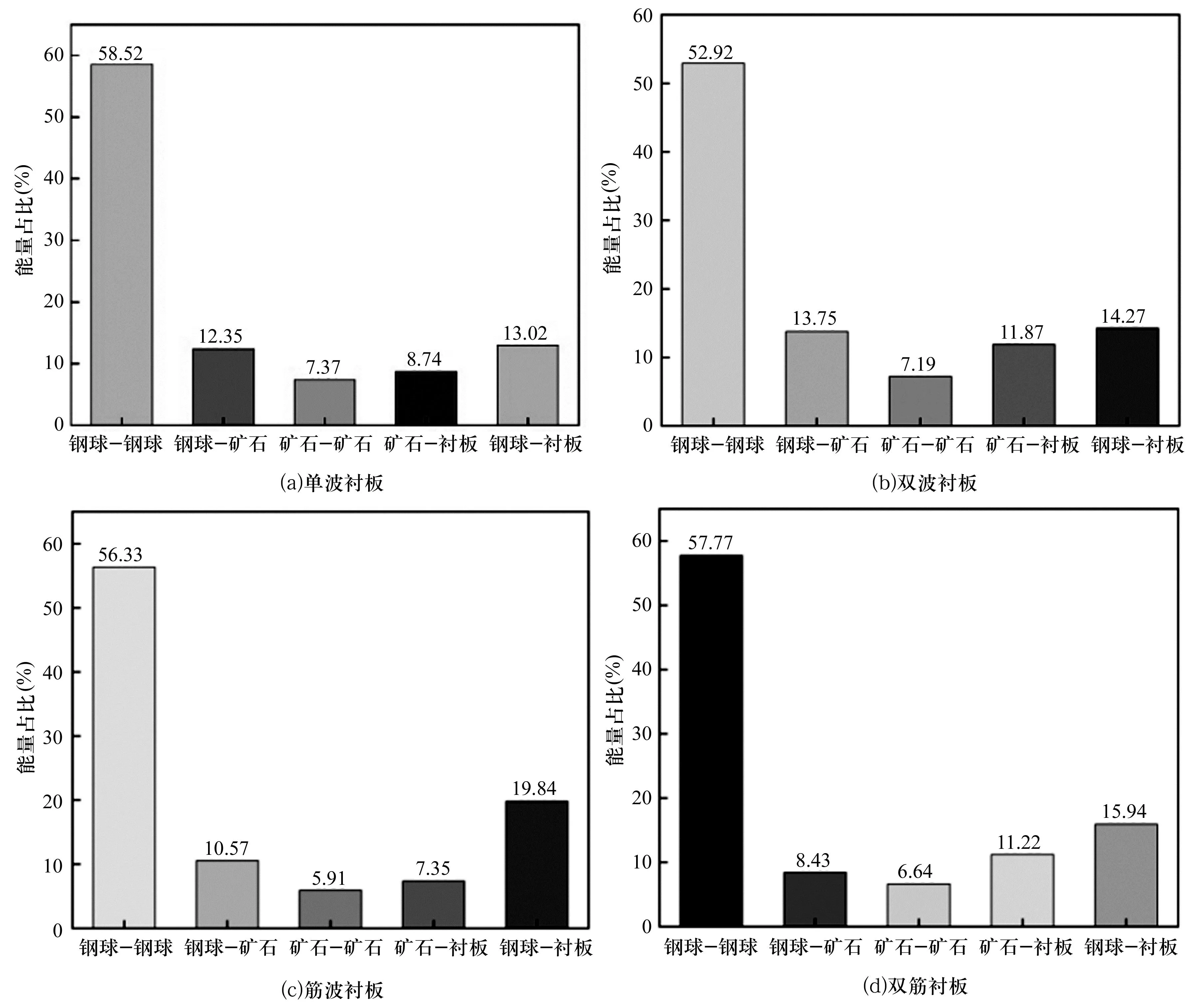

磨矿设备内传递的动能主要用于破碎矿石、磨损衬板和钢球。碰撞情形包括钢球-矿石、钢球-钢球、钢球-衬板、矿石-矿石以及矿石-衬板。球磨机磨矿主要依赖于钢球对矿石的撞击和研磨,而矿石-矿石之间的研磨也在一定程度上参与磨矿过程。因此,将钢球-矿石和矿石-矿石的碰撞能量之和占磨机碰撞总能量的比例视为能量利用率(在计算碰撞能量利用率时,未考虑矿石-衬板的碰撞能量):钢球-钢球和钢球-衬板的碰撞会导致钢球和衬板的磨损,对矿石破碎产生负面影,因此,应尽量降低这一部分能量的占比。

磨机内碰撞的总能量可反映颗粒在其中运动的激烈程度。本文提取了单波衬板、筋波衬板、双波衬板和双筋衬板在磨机内的碰撞总能量,分别为95 132 J、108 646 J、108 661 J和116 647 J。在图5中,显示了磨机稳定运行后最后一圈的四种衬板内碰撞能量的分布情况。结合图5可以得知:

图5 不同衬板结构下球磨机中碰撞能量分布

1)磨机内部钢球-钢球碰撞能量占比最高,表明钢球之间的碰撞最为激烈,同时也说明磨机的能量利用率相对较低。相反,矿石-矿石的碰撞能量占比最低,其间仅具微弱的研磨作用。

2)单波衬板的碰撞总能量为95 132 J,在所有衬板中最低。然而,其钢球-钢球碰撞能量占比最高,达到58.52%,这可能导致钢球的消耗较大。

3)双筋衬板和筋波衬板的钢球-衬板碰撞能量占比分别为15.94%和19.84%。尽管钢球-钢球碰撞能量占比较高,分别为57.77%和56.33%,但碰撞能量的利用率却仅为15.07%和16.48%。这表明这两种衬板磨机内的能量分布并不合理,碰撞总能量的提高反而加速了钢材的消耗。

4)双波衬板的碰撞总能量虽然不是最高的(为108 661 J),但其钢球-矿石碰撞能量占比为13.75%,在所有衬板结构中最高。而钢球-钢球和钢球-衬板的碰撞能量占比保持在较高水平,其碰撞能量利用率为20.94%,在所有衬板结构中最高。因此,双波衬板磨机内的碰撞能量分布相对较为合理。

3 结 论

本文建立了单波衬板、双波衬板、筋波衬板和双筋衬板,基于仓内能量分布及能量利用率对三种衬板破碎性能进行模拟。双波衬板碰撞能量利用率为20.94%,碰撞能量分布合理且利用率最高,因此,双波衬板的破碎性能优于单波衬板、筋波衬板和双筋衬板。