基于抗压强度的饮料瓶拉伸吹塑工艺参数优化研究

2024-03-04崔涛宋卫生

崔涛,宋卫生

(河南牧业经济学院,河南 郑州 450046)

近些年来,我国的饮料行业发展迅速,塑料瓶作为饮料的主要包装形式,也得到了迅猛的发展。塑料饮料瓶的轻量化是实现包装绿色化与降低包装成本的有效手段[1]。国内外相关研究机构与企业均对其进行了广泛的研究。

周烨[2]使用POLYFLOW 仿真软件,研究了瓶体成型的工艺条件与瓶坯的结构尺寸对瓶体轴向壁厚分布均匀性的影响。孙川等[3]以壁厚作为指标开展了PET 高瓶颈瓶吹塑工艺的参数化,得出了优化过的工艺参数组合及其壁厚。郑玉卿[4]等利用Lsdyna971 显式算法和实物实验对饮料瓶包装的结构进行仿真评价,对比后发现仿真与实物实验的结果偏差不超过15%。吕超[5]通过有限元仿真成型,开展了正交试验,得出了工艺条件和壁厚均匀度二者之间的关系。呼春雪[6]通过仿真成型,将多个工艺条件综合考虑,经过信噪比均值分析与方差分析,进而实现工艺的优化。刘良先[7]等采用正交试验法,优化了工艺参数,使得最小壁厚增大了28%,瓶体的壁厚均匀度提高了63%。A.Lontos等[8]等利用B-SIM 仿真软件联合ANSYS 软件进行了瓶体仿真成型与瓶体抗压仿真分析。周烨、辛勇[9]通过对多个瓶坯的拉吹成型过程进行模拟分析,预测出不同尺寸的瓶坯所成型的PET 瓶壁厚分布,并分析比较瓶坯尺寸对制品壁厚分布的影响。陈亚慧等[10]等利用ANSYS 软件研究了不同的环状结构、不同的尺寸和不同分布等对瓶轴向承载能力的影响,并分析了PET 瓶的变形特点。郭太松[11]利用有限元的瓶结构优化设计方法,按照将瓶分段化的思路,得出瓶子的最小克重。袁玮等[12]等利用ANSYS 软件,分析了厚度对PET 瓶力学性能的影响。苏良瑶[13]通过HYPERMESH 前处理和ANSYS 的计算,以瓶体抗压的屈曲应力为指标,优化了瓶体结构。从目前研究来看,研究手段以有限元仿真为主,研究内容主要集中在厚度分布均匀性研究与结构对抗压性能研究两个方面,前者以厚度分布均匀为目标,但是对抗压性能并未涉及;但在研究结构对抗压性能研究过程中,没有考虑瓶体厚度分布的不均匀性。目前,针对工艺参数或瓶坯尺寸对成型后瓶体抗压强度影响的研究较少。为解决以上问题,文中提出了在ANSYS 中进行仿真成型与仿真性能分析的联合方法,为提高瓶型开发速度,降低开发成本以及轻量化提供方法参考。

1 PET 瓶成型工艺模拟

二步法注射拉伸吹塑是目前饮料瓶主流的成型工艺[14]。文中利用POLYFLOW 软件模拟其拉伸吹塑过程。

1.1 模型构建

首先通过Pro/E 分别对拉伸杆、模具、瓶坯进行建模,如图1 中(a)、(b)、(c)图所示,建模完成之后需将其保存为IGS 格式,以便后续将三者导入到ANSYS WORKBENCH 中进行组装,组装后的效果图如图1 中(d)所示。

图1 拉伸吹塑各部件的几何模型Fig.1 Geometric model of each part in stretch blow molding

1.2 PET 瓶拉伸吹塑模拟实验

拉伸杆的整个运动过程中,速度并不是从始至终保持不变的,而是在一定的时间段内,与时间具有一定的函数关系[15],该函数关系式以时间为变量,如图2 所示。

图2 拉伸速度的时间分布Fig.2 Time distribution of stretching speed

然后进行子任务的创建,根据吹塑工艺的时许,对瓶坯的吹塑过程进行模拟,吹胀延迟时间、预吹压力、高吹压力的数值将按照一定的函数关系进行设置,如图3 所示,图中横坐标t1开始吹胀,横坐标第二个节点时间t2即代表吹胀延迟时间,t2到t3是预吹塑阶段,后边即为高吹阶段,纵坐标所表示为压力的倍数。具体的数值设定则根据不同参数要求而有所不同。

图3 吹塑压力的时间分布Fig.3 Time distribution of blow molding pressure

对于瓶坯本身的材料特性,其密度设置为1000kg/m3,整个拉伸吹塑过程中的,材料的粘度将设为恒定的,不随瓶坯的运动而产生变化,同时整个拉伸吹塑阶段,惯性也将会设置其中。对于整个瓶坯的厚度,是按照不同的高度设置不同的厚度分布,不同的实验参数模拟下,瓶坯的此厚度值是不变的,其设置如下表1 所示。

表1 瓶坯厚度分布Tab.1 Thickness distribution of bottle preform

然后设置实验的最大成功步数,以上操作完成,保存退出并开始计算分析。根据下表2 所示的工艺参数,当选择其中一个参数作为变量时,其余三个参数均选择数值范围内的中间值,在设定好单因素实验参数分布的基础上,即可逐步展开。

表2 工艺参数Tab.2 Process parameters

2 PET 瓶抗压性能测试模拟分析

为了使抗压实验的有限元模型具有相对真实的瓶体厚度分布,首先对拉伸吹塑成型模拟得出的PET 饮料瓶进行不同部位的厚度提取,以瓶底为基准,往瓶子的上部进行有规律的提取,每一个高度下提取出来的厚度文件,代表的是该高度下PET 瓶一圈的厚度值,对此高度值求取平均值,以平均值作为该高度下的最终厚度值。以此类推,其他的高度的厚度值也是如此计算。通过此方法即可得出吹塑而成的PET 瓶厚度数据。将以上操作所得的厚度数据以实常数的形式赋予给抗压实验的瓶体shell 模型,即可在ANSYS LSDYNA 中进行抗压实验的模拟。图4 所示为厚度不均瓶体压缩过程中的应力云图。

图4 瓶体压缩应力云图Fig.4 Cloud chart of bottle compression stress

3 实验设计

通过正交实验和多重循环实验获取不同参数下的最优组合。首先正交实验将选取四个因素三个水平,正交水平数据如下表3 所示,在此实验的基础上进行压缩实验并提取数据,如下表4 所示。

表3 正交实验各工艺参数水平Tab.3 Each process parameter level of orthogonal experiment

表4 正交实验设计与结果Tab.4 Orthogonal experimental design and results

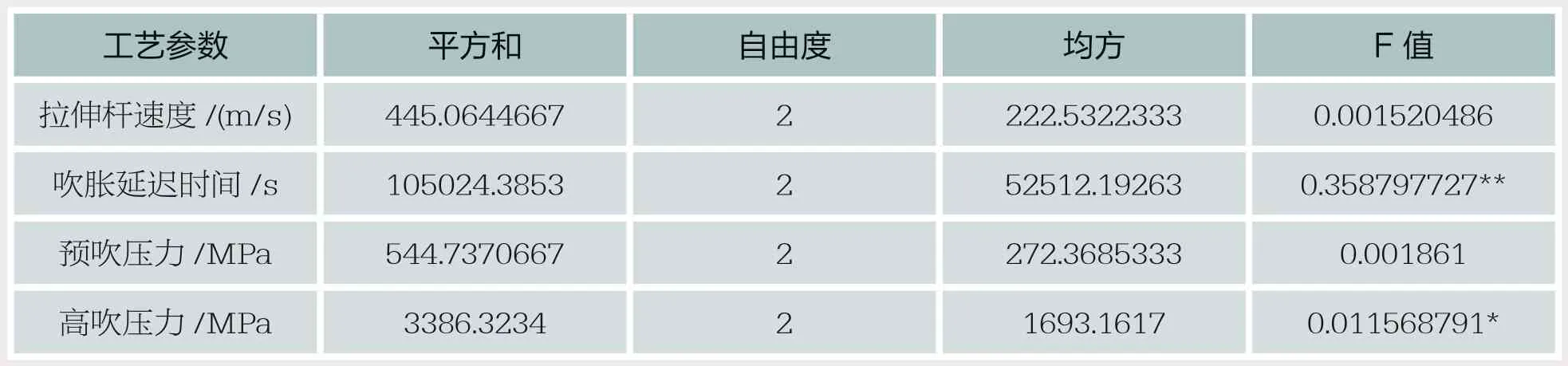

对以上实验结果进行进一步的分析判断,从上表5 方差分析结果来看,对PET 瓶的抗压强度影响较大的因素,从大到小依次排列为吹胀延迟时间、高吹压力、预吹压力、拉伸杆速度即吹胀延迟时间和高吹压力是影响较为明显的两个因素。

表5 正交实验方差分析结果Tab.5 Results of analysis of variance in orthogonal experiment

在此基础上开展多重循环实验,此次循环的正交实验将选取两个因素四个水平,对于拉伸杆速度、预吹压力将选取固定数值作为常量,分别为0.174m/s、1.5MPa,正交水平如下表6 所示,通过第二次正交提取的数据如下表7 所示,由此可进一步地去优化参数。

表6 多重循环实验各工艺参数水平Tab.6 Process parameter level of multiple cycle experiment

表7 多重循环实验设计与结果Tab.7 Design and results of multi cycle experiment

4 参数优化

在以上实验的基础上可知吹胀延迟时间和高吹压力是影响瓶体抗压强度的最明显的参数,通过1stOpt软件对提取到的数据进行多项式拟合,将吹胀延迟时间、高吹压力分别设置为x1、x2,并将其作为优化变量,抗压强度作为目标函数y,拟合的函数公式(1)如下:

通过准牛顿法和通用全局优化法优化得出结果,可知相关系数之平方R2为0.99299,说明拟合精度较高。各参数拟合所得数据如下:a 为925.136、b1为-3300.279、b2为-7.717、c1为5738.422、c2为-1.437。

利用以上拟合得到的参数,取吹胀延迟时间的时间范围为0.3 ~0.5s,高吹压力为3.2 ~5.2MPa,以抗压强度y 最高位目标进行优化。发现当吹胀延迟时间为0.5s,高吹压力为3.2MPa 时,抗压强度最高,最高值为680.454Pa。

将拉伸杆速度为0.177m/s、高吹压力为1.5MPa、吹胀延迟时间为0.5s、预吹压力3.2MPa,这些参数设置于吹胀模拟实验中,通过压缩实验得出PET 瓶的抗压强度为680.47Pa,与优化出来的结果几乎非常接近,即可确认PET 瓶的最大抗压强度为680.47Pa,同时最优的参数组合为拉伸杆速度为0.177m/s、吹胀延迟时间为0.5s、预吹压力3.2MPa、高吹压力为1.5MPa。

5 结论

文中通过ANSYS WORKBENCH中的POLYFLOW模块进行了饮料瓶的拉伸吹塑模拟,得到了瓶体的厚度分布数据,在此基础上利用实常数把厚度分布赋予给用于抗压实验的瓶体shell 模型,在ANSYS LSDYNA 中进行了瓶体的抗压实验。文中利用以上方法开展了正交实验,并通过方法分析得到了影响抗压强度的关键工艺参数,并利用所得的关键工艺参数设计了多重循环实验,利用所得数据,利用1stOpt 软件进行了以吹胀延迟时间、高吹压力为变量抗压强度为因变量的参数拟合,之后利用所得参数进行了以抗压强度最大为目标的单目标优化计算,得到最大抗压强度为680.454 Pa,同时最优的参数组合为拉伸杆速度为0.177 m/s、吹胀延迟时间为0.5s、预吹压力3.2MPa、高吹压力为1.5MPa。最后进行了最优结果的验证,在该工艺条件下,所得瓶体的抗压强度实测为680.47Pa,该数据与优化结果非常接近,说明优化结果有效。因此,文中所提出在ANSYS 中进行成型与抗压测试的联合模拟方法具有一定的应用价值,可以为饮料瓶一类的塑料包装容器的开发与工艺优化提供思路与参考。