铁路运营线轨枕更换技术现状及展望

2024-03-03高彦嵩尤瑞林李明

高彦嵩 尤瑞林 李明

1.中国国家铁路集团有限公司 科信部, 北京 100844; 2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081;3.中国国家铁路集团有限公司 工电部, 北京 100844

铁路是国家经济发展的重要基础设施[1],具有运量大、速度快、能耗低等特点。铁路线路状态直接影响铁路运输安全和效率。目前国内外铁路运营线路中主要采用有砟轨道结构,轨枕作为有砟轨道结构的关键部件,对线路的状态保持具有重要作用[2-3]。混凝土轨枕由于其耐久性和承载性能优良,已成为世界主要铁路线路的主要轨枕形式。在运营过程中,需要根据其使用状态进行更换[4-5]。

伴随我国铁路运输“提质增效”目标的确定,对线路状态提出了更高要求,混凝土轨枕更换任务艰巨。传统人工更换法难以满足运营线路中混凝土轨枕大规模更换的需要,亟待采用机械化与自动化技术实现高效、精准的更换作业。机械化更换技术和装备虽使效率和质量大幅度提高,但自动化程度与智能化水平还较低,仍有待改进[6-7]。因此,研究铁路混凝土轨枕更换技术,加快自动化、智能化与新技术应用,对保障我国铁路运输安全与运营效率具有重要的实践意义。

本文从技术特点角度研究国内铁路运营线更换轨枕技术发展的现状和存在的主要问题,总结人工换枕、中型机械换枕及大修列车换枕三种轨枕更换方式的施工流程,并提出中型机械换枕和大修列车换枕的发展及研究方向。

1 技术特点

目前国内铁路运营线更换轨枕主要有三种方式:人工换枕、中型机械换枕及大修列车换枕。

1)人工换枕技术

人工换枕(图1)是铁路混凝土轨枕更换技术最早采用的施工方法。目前国内外在少量轨枕伤损失效而需要快速更换时,仍然会采用这种换枕技术[8-9]。人工换枕技术主要依靠大量人工和简单工具完成。

图1 人工换枕

2)中型机械换枕技术

国内中型机械换枕(图2)是在既有施工机械(挖掘机)的基础上,根据轨枕更换作业的技术特点研究出的专用机械化换枕方法。中型换枕机械主要由北京铁路局于2015年起组织研发,随后多个铁路局及主机厂进行了相关研发工作。中型机械换枕主要在扒道砟、抽轨枕、换轨枕等工序中采用专用中型机械代替人工作业,实现施工机械化[10]。

图2 中型机械换枕

3)大修列车换枕技术

国外主流的线路大修列车型号主要有奥地利Plasser&Theurer 公司生产的SUM‑Q 型、瑞士Matisa 公司生产的P95 型以及美国的Harsco Rail 公司生产的TRT‑909 型[11-12]。国内2002 年起从瑞士Matisa 公司引进了P95型线路大修列车。随后,根据国产化需求,从美国Harsco Rail 公司引进技术,在TRT‑909 原型车基础上进行了联合设计。襄阳金鹰公司承担了DXC‑500型线路大修列车的设计开发任务[7]。2010 年,国内首台DXC‑500 型线路大修列车投入使用,之后多台DXC‑500 型线路大修列车陆续被应用。自此,大修列车换枕完全实现了作业自动化。大修列车换枕集放置新轨枕、更换轨枕和回收旧轨枕于一体,能够实现作业后工完料净。因而,大修列车在隧道、桥梁及多线并行地段进行换枕施工具备独特优势。施工现场见图3。

图3 大修列车换枕

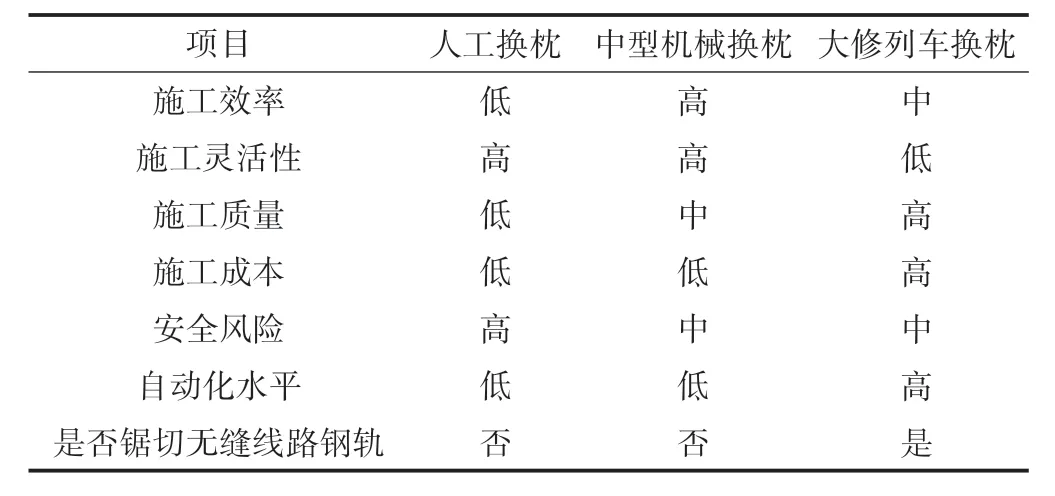

人工换枕、中型机械换枕及大修列车换枕三种方式的特点对比见表1。

表1 三种换枕方式特点对比

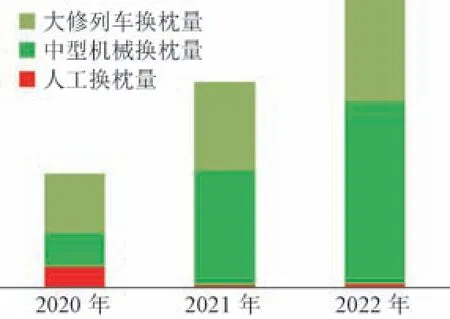

2020—2021 年人工换枕、中型机械换枕及大修列车换枕三种轨枕更换方式的换枕数量见图4。可知:近三年来,人工换枕量明显减少,中型机械换枕量呈爆发式增长趋势,大修列车换枕数量稳定。

图4 近三年三种换枕方式换枕数量

人工换枕已无法适应现代高速和重载铁路运营维护的要求,但在个别机械化换枕受限的情况下仍有一定需求。大修列车更换轨枕技术是一种高度集成化、自动化的技术,在隧道、桥梁和多线并行地段进行换枕作业拥有较大优势,但大修列车施工组织复杂,需专用临时基地,作业效率低,需要锯切钢轨,因而在正线施工优势不明显。中型机械换枕施工机械化程度大幅提升,虽然在施工的精细化和自动化方面还有待提高,但较高的施工效率和技术经济性,使之成为当前轨枕更换的主要施工方式。

2 施工流程

2.1 人工换枕主要施工流程

1)施工准备。轨枕预卸至换枕地段,对施工作业人员进行安全培训,施工正式开始前工机具进场。

2)拆除扣件。使用手持式螺栓扳手将需要更换轨枕的扣件进行拆除,取出轨底橡胶垫板,将拆下的旧扣件成套摆放在轨枕两侧,便于穿入新轨枕后上扣件。

3)抽出旧轨枕。将需要更换轨枕一侧枕盒内道砟扒出,移动需要更换的旧轨枕至枕盒内,使旧轨枕的螺栓低于钢轨底面,通过拖拽的方式将旧轨枕从线路外侧抽出,抽出后将旧轨枕放至路肩安全限界外。

4)安装新轨枕。旧轨枕取出后,在扒开道砟的枕盒处移动拖拽新轨枕,确保新轨枕方正,并放置到原来扣件节点位置。

5)安装扣件。当新轨枕调整到位后,翘起轨枕一端,在承轨槽位置放置垫板,并安装扣件紧固吊起轨枕,用同样的方法安装轨枕另一侧的扣件。

6)回填道砟。使用扒砟工具进行扒砟回填作业,将之前枕盒内扒出的道砟向后回填至已换入的新轨枕的枕盒内。

7)复紧扣件。已更换轨枕地段人工用冲击扳手将扣件复紧一遍。为防止扣件扭力不足,抽换轨枕后应及时用冲击扳手将扣件复紧。

8)线路捣固。对于更换新轨枕后的区段,根据现场施工组织情况,采用小型捣固机械或大型捣固机械进行线路的捣固稳定。

9)开通线路。点毕开通前,对作业地段进行全面检查确认具备开通条件后,按照规定速度开通线路。

10)施工后清理现场。施工后需要专门安排轨枕回收,并整理道床断面。

2.2 中型机械换枕主要施工流程

1)施工准备。轨枕预卸至换枕地段,对施工作业人员进行安全培训,施工正式开始前中型换枕机械(自行或采用平板车运输)及工机具进场。

2)拆除扣件。使用手持式螺栓扳手将需要更换轨枕的扣件拆除,取出轨底橡胶垫板,将拆下的旧扣件成套摆放在轨枕两侧。拆除扣件时注意以一定间距保留适当扣件,以保证中型换枕机械运行平稳。

3)抽出旧轨枕。操作道砟挖铲将换枕起点枕盒内道砟向后扒出,再将道砟挖铲收起,改为轨枕夹钳作业,操作轨枕夹钳夹持旧轨枕前后反复移动,使旧轨枕螺栓低于钢轨底面,随后将旧轨枕从线路外侧抽出,抽出后将旧轨枕放至路肩安全限界外。当抽出轨枕后空档距离大于1 根轨枕的长度时,采用轨枕夹钳夹持旧轨枕向后移动至空档处,并使轨枕螺栓低于钢轨底面,随后将旧轨枕旋转90°与钢轨平行,从轨道中间取出旧轨枕放至路肩安全限界外。

4)安装新轨枕。旧轨枕取出后,将已放在路肩的新轨枕用轨枕夹钳夹持,从空档处与钢轨平行方向放入,使轨枕螺栓低于钢轨底面并旋转90°,随后移动至换枕标记位置摆正轨枕并夹持等待安装扣件。

5)安装扣件。人工配合换枕机,按照钢轨轨腰标记的位置,精调新轨枕位置,轨枕应方正。轨枕位置调整到位后,人工安装扣件,并在枕下放入橡胶垫板,随后紧固扣件螺栓,螺栓紧固后换枕机松开夹钳。

6)回填道砟。用换枕机挖铲将前方旧轨枕间道砟向后回填至已换入的新轨枕处。换枕机向前移动,重复抽换轨枕。

7)复紧扣件。已更换轨枕地段人工用冲击扳手将扣件复紧一遍。为防止扣件扭力不足,抽换轨枕后应及时用冲击扳手将扣件复紧。

8)线路捣固。对于更换新轨枕后的区段,根据现场施工组织情况,采用小型捣固机械或大型捣固机械进行线路的捣固稳定。

9)开通线路。点毕开通前,对作业地段进行全面检查确认具备开通条件后,按照规定速度开通线路。

10)施工后清理现场。施工后需要专门安排轨枕回收,并整理道床断面。

2.3 大修列车换枕主要施工流程

1)施工准备。开展大修列车换枕施工前线路障碍物等调查评估、技术交底及人员培训、基地轨枕扣件组装、轨枕装车、施工车编组、测量放桩等工作。

2)人员设备进场。开展防护设置、人员机具上道、换枕地段切入和切出龙口锯切轨准备、按隔八留一拆除扣件、施工车列对位与充风等工作,供电专业进行停电作业。

3)大修列车切入作业。施工车列充风完毕后,牵引机车与大修列车摘钩,列车操作员操作大修列车开始切入作业。切入过程中,需先与供电单位办理停电确认手续,然后龙门吊和轨枕车作业人员才能上车顶作业。

4)切入龙口安装夹板。在大修列车夹钳到达锯轨口位置时,停止大修列车走行,地面配合人员使用夹板对切入口进行临时固定,以便于大修列车通过切入口。一般控制大修列车过龙口速度不大于5 km/h。

5)大修列车换枕作业。切入完成后,按轨枕配置要求设置轨枕间距,采取自动循环模式控制大修列车放、换、收轨枕一体化换枕作业,并同步安放轨下垫板,回收旧扣件。同时由地面配合人员及时监测大修列车换枕后的轨顶标高和线路偏移情况,并反馈给大修列车进行调整,确保线路平纵断面误差满足要求。

6)安装扣件。大修列车通过后,进行扣件安装和复紧。

7)大修列车切出作业。当大修列车换枕到达切出龙口位置时,大修列车操作手开始切出作业,依顺序收起工作装置,同时地面配合在切出口回填道砟,采用手动控制方式在切出口放置最后四个轨枕。

8)切出锯轨、合龙口。大修列车切出后,用夹板对切出口进行夹紧固定,切入口插入短轨并用夹板连接。电务单位同步安排人员配合打孔、安装连接线。

9)线路整修。对于更换新轨枕后的区段,采用大型养路机械进行捣固稳定、配砟整形。

10)开通线路。对作业地段进行全面检查确认具备开通条件后,按照规定速度开通线路。

11)线路调整。根据施工进度情况,天窗点内需要对前期换枕地段切入口钢轨进行焊接,并同步进行线路精测精调作业,后续还需安排无缝线路应力放散工作。

3 展望

在人工换枕、中型机械换枕和大修列车换枕三种轨枕更换技术中,人工换枕较为传统,在技术和管理方面均较为成熟,虽然应用量逐渐减小,但在个别机械化换枕受限情况仍有一定应用需求。发展十余年的大修列车换枕技术和新兴的中型机械换枕技术仍有进一步提升的空间。

3.1 中型机械换枕技术展望

1)优化施工组织技术。中型机械换枕时需提前卸轨枕、施工后回收轨枕,导致对运输资源影响较大,需通过优化创新施工组织技术,实现一个天窗内卸、换、收一体化施工,进而提高总体施工效率,减少对运输资源的占用。

2)提高自动化、智能化水平。目前中型机械完全依靠机械操作人员进行作业,对操作人员作业熟练度要求较高,同时也需要地面人员配合安装扣件,需通过开展作业自动化、智能化技术研究,提高换枕过程施工效率,减少配合人员。

3)开展钢轨、轨枕保护技术研究。中型机械换枕时扒砟板、轨枕夹钳及轨枕等容易碰伤钢轨,自行式履带容易压坏轨枕,需要开展换枕过程钢轨及轨枕保护技术研究。

3.2 大修列车换枕技术展望

1)提升施工效率。目前,大修列车在一个210 min天窗时间内可更换长350 ~ 450 m线路的轨枕,需通过研究施工组织技术进一步提升施工效率。

2)开展相关工序作业机械化技术研究。大修列车在局部工序,如扣件的拆除、安装等方面仍需人工参与,既导致配合人员增加,也影响施工效率,有必要开展拆除扣件、安装扣件等工序机械化施工技术研究。

3)提高技术经济性。目前大修列车的自身费用和使用成本较高,从而导致换枕成本相对较高,需要通过设备技术优化降低部件费用、减少维修成本,从而提升大修列车换枕施工的技术经济性。

4 结论与建议

1)伴随我国铁路运输“提质增效”目标的确定,对线路状态提出了更高要求,混凝土轨枕更换任务艰巨。研究铁路混凝土轨枕更换技术,加快自动化、智能化与新技术应用,对提高我国铁路线路运营安全与运营效率,具有重要的实践意义。

2)目前国内运营铁路线路轨枕更换主要有人工换枕、中型机械换枕及大修列车换枕三种方式。人工换枕劳动强度大,施工质量低,已不能适应现代化换枕的需要。中型机械换枕以其机动灵活、施工效率高、成本低、无需锯切钢轨等特点,已成为当前国内铁路线路轨枕更换的主要方式。大修列车换枕集成化、自动化程度高,在隧道、桥梁和多线并行地段作业具有较大优势。

3)对于中型机械换枕,今后在施工组织、自动化、智能化、钢轨轨枕保护和作业安全方面需要加大技术研发力度。大修列车换枕未来在施工效率、个别工序机械化、提高技术经济性等方面仍需持续提升。