带波形钢板的UHPC免模板湿接缝抗弯模型试验研究

2024-03-03黄心仪李立峰王连华王哲宇蒋德松

黄心仪 李立峰,2 王连华,2 王哲宇 蒋德松

1.湖南大学 土木工程学院, 长沙 410082; 2.风工程与桥梁工程湖南省重点实验室, 长沙 410082;3.湖南湖大土木建筑工程检测有限公司, 长沙 410036

预制装配式桥梁凭借现场作业时间短、对环境影响小、施工质量好、施工安全水平高等优势,在桥梁建设中取得了快速发展。预制桥梁的连接形式和构造是设计的核心环节[1],连接处的力学性能决定了桥面板的工期和使用性能。UHPC 是一种新型纤维水泥基复合材料,具有超高抗拉抗压及黏结力学性能[2]。将UHPC 运用到桥面板湿接缝中,可以减小接缝尺寸、简化接缝构造、提高接缝耐久性、减轻结构自重。因此,UHPC在预制装配式桥梁中具有广泛的应用前景。

近年来,国内外一些学者对UHPC 湿接缝进行了研究,包括接缝界面处理方式、纵向接缝形式和接缝内钢筋搭接形式。吴琛、霍书亚等[3-4]研究了UHPC 龄期、NC 强度、NC 表面处理方式、NC 基体湿润度、不同湿接缝界面形式、配筋率、是否蒸养、界面黏结剂等因素对UHPC‑NC 黏结性能的影响。Haber 等[5]研究了3 种不同钢筋接头(端头放大型、直线型、U 形)和接缝材料对接缝力学性能的影响。胡梦涵等[6]基于UHPC和碳纤维增强聚合物优越的力学性能,提出了基于高性能材料接缝的预制拼装桥面板,并通过静力、疲劳试验探究其可行性。张菊辉等[7]针对预制小箱梁的纵向湿接缝提出了U筋交错搭接方式,研究接缝区混凝土强度、U筋纵向间距、搭接长度、U筋直径、板厚和接缝宽度对接缝受力性能的影响,并提出了相应的设计建议。杜小节[8]以装配式T 梁横向连接为对象,提出在预制部分增设UHPC 过渡段的湿接缝方案,研究了过渡段UHPC 宽度、湿接缝段UHPC 宽度、接缝界面形式、钢筋搭接形式、配筋率等构造参数的影响。Deng[9]等提出了在UHPC 湿接缝中使用环形钢筋搭接的双环连接型纵筋构造,通过抗弯试验研究纵向钢筋搭接形式、搭接长度、配筋率以及湿接缝的截面形式对湿接缝抗弯性能的影响。Culmo、Porter 等[10-12]提出一种焊接钢板湿接缝构造形式,通过试验分析发现该构造抗剪性能优越、抗弯性能较差。刘游山[13]提出在湿接缝底部预埋一块钢板,通过试验研究发现底部钢板可以抑制裂缝发展,提高构件的抗裂性能。

基于上述研究成果,本文提出一种以预埋波形钢板(Corrugated Steel Web,CSW)作为底模的UHPC 免模板湿接缝构造形式,并设计5 片试验梁进行加载测试,研究裂缝发展规律、破坏模式、变形特点,探讨钢纤维含量对开裂荷载以及裂缝发展规律的影响,并通过足尺模型试验验证该免模板湿接缝构造的可行性。

1 模型设计

1.1 设计构思

在预制装配式桥梁中,将预制构件运输至现场吊装就位后,需要在桥面板接缝底部立模、绑扎钢筋、浇筑混凝土。现场支模复杂、工作量较大。接缝处新旧混凝土黏结较弱,易出现裂缝,严重影响结构安全使用。为提高装配式桥梁接缝的抗裂性能并简化现场施工工艺,提出一种以预埋CSW 作为底模的UHPC 免模板湿接缝构造形式,其构造如图1所示。

图1 UHPC免模板湿接缝

UHPC 免模板湿接缝施工流程如下:①将已焊接连接件的CSW 置于接缝处,并与其他桥面部分一起浇筑形成NC 预制桥面板;②将NC 预制桥面板运输、吊装至现场,就位后绑扎接缝位置的桥面钢筋,浇筑接缝UHPC、形成整体,随后进行自然养护。

与传统湿接缝相比,UHPC 免模板湿接缝具有以下优点:

1)简化现场施工工艺,现场无需支模也无需焊接钢筋,大大提高了施工效率。通过在结构底部增设CSW(配置连接件),并将其作为底模直接浇筑混凝土,减少了现场吊装底模的工序;接缝中部采用环形钢筋搭接无需焊接。

2)提高接缝构造的抗裂性能。通过在接缝底部增设CSW,在桥面板横向接缝处采用UHPC 代替NC,并对NC 预制板界面进行凿毛处理,提高了UHPC‑NC界面黏结强度,从而提高构件抗裂性能。

3)造价经济。波形钢板具有自加劲作用,厚约2 mm 薄的钢板采用波形布置后,具有很好的面外刚度,可以承受接缝现浇混凝土的重量,且不易发生大变形。另外,由于UHPC与钢筋的黏结锚固性能好,将其作为湿接缝材料,可以减少钢筋的搭接长度,缩短湿接缝宽度,从而提高经济性。

1.2 模型设计

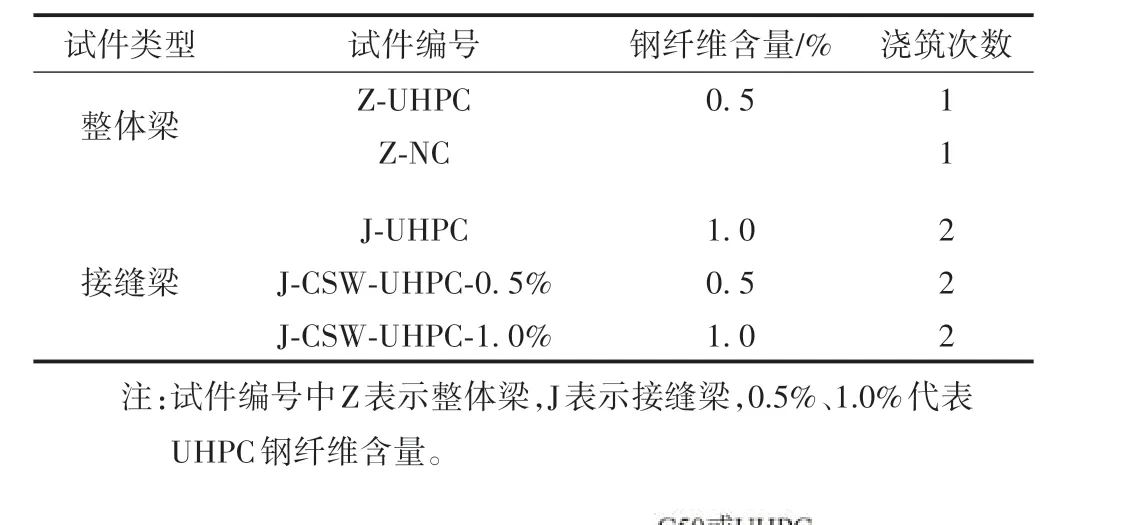

本文共设计5片梁,试验梁尺寸为1800 mm(长) ×500 mm(宽)× 270 mm(高),计算跨径为1700 mm,UHPC 接缝段长度为300 mm,每侧钢筋的搭接长度为135 mm。试验梁预制段采用C50 混凝土,接缝段采用强度等级R100 的UHPC。为探究不同钢纤维含量对UHPC‑NC 黏结强度的影响,设计0.5%、1.0%两种钢纤维含量。钢纤维规格为直径0.2 mm、长13 mm的镀铜光面圆直型。

顶板、底板分别布置3C12、3C20 纵向钢筋,腹板内布置C10 箍筋,接缝处布置3C20 环形搭接钢筋和4C12 横向钢筋,钢筋规格均为HRB400。波形钢板一面焊接连接件使其与试验梁底板连接,另一面与底板外表面齐平,波形钢板厚2.5 mm,材料为Q235。试验梁参数见表1。各试验梁的截面尺寸和配筋见图2。

表1 试验梁参数

图2 试验梁整体布置(单位:mm)

1.3 材料性能

参考GB/ T 31387—2015《活性粉末混凝土》[14]与GB/ T 50081—2002《普通混凝土物理力学性能试验方法标准》[15]分批浇筑并养护C50 和UHPC 材性试块。材料性能试验结果见表2。

表2 材料性能试验结果

1.4 加载方案与测试内容

试验采用100 t 液压千斤顶通过分配梁来实现两点对称加载,加载间距600 mm。正式加载前需进行2 ~ 3次预加载,确定仪器以及试验梁放置良好。正式加载时,每级加载值为5 kN,待梁体开裂后按15 kN 逐级加载,加载完毕待各项测试数据稳定后进行试验数据采集和裂缝宽度测量。当跨中位移随荷载变化呈非线性且增值较大时,按1 mm 逐级加载,直至试验梁破坏。

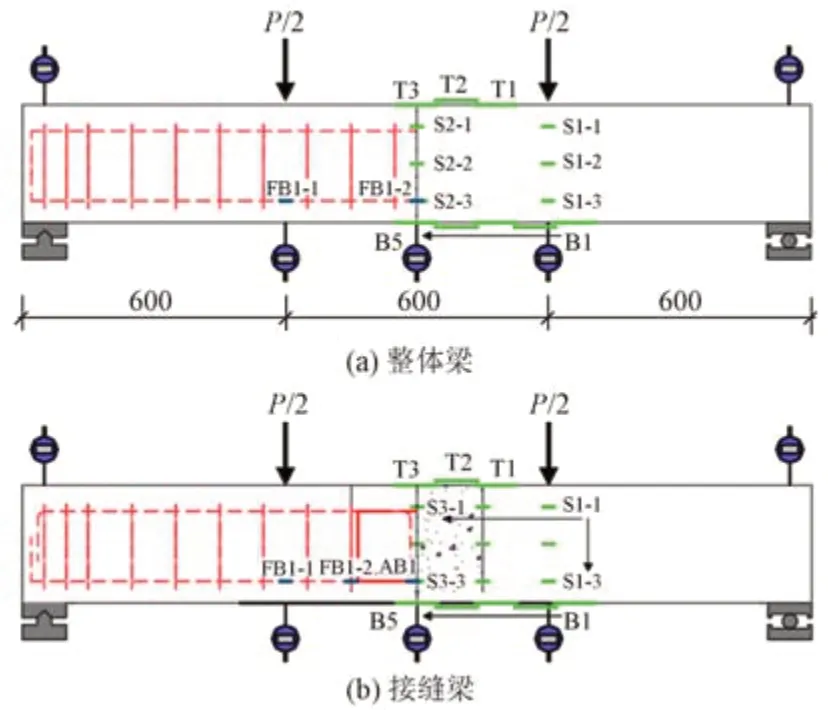

试验内容包括:①力的测试。在千斤顶与分配梁间放置100 t压力传感器测量试验荷载。②挠度测试。沿梁纵向布置多个竖向千分表。③混凝土应变。在接缝部位的顶部(测点编号为T1—T6)、底部(测点编号为B1—B5)和侧面UHPC 表面(测点编号为S1‑1—S5‑3)沿纵向布置应变片。④钢筋应变。在加载点、接缝面(测点编号为FB1‑1—FB3‑4)和跨中接缝处(测点编号为AB1—AB3)的底板钢筋表面布置应变片。⑤裂缝测试。采用裂缝观测仪测量每个荷载步下较宽的典型裂缝和界面裂缝,并用马克笔标记裂缝发展情况。测点布置见图3,P为千斤顶施加荷载。

图3 测点布置

2 试验结果

2.1 试验全过程与荷载-位移曲线

5 片梁的试验结果见表3。可知:UHPC 整体梁的抗裂性能远大于其余4 片梁;对于预埋CSW 免模板接缝梁,增加接缝段UHPC 钢纤维含量可以有效提升接缝梁抗裂性能;J‑CSW‑UHPC‑1.0%梁的抗裂性能高于Z‑NC梁。

表3 试验结果

试验梁的荷载-位移曲线见图4。可知,各荷载-位移曲线存在两个较为明显的特征点,即开裂点、钢筋屈服点,可将整个试验大致划分为3个阶段:弹性阶段、裂缝发展阶段、屈服阶段。①弹性阶段。在试验加载初期,试件表面未出现裂缝,各测点应变与荷载基本呈线性关系,曲线斜率基本不变,梁体处于线弹性阶段。②裂缝发展阶段。当荷载增加到一定值后混凝土出现裂缝,接缝梁初裂缝均位于UHPC‑NC 界面,随着荷载的继续增加,界面处的裂缝宽度持续增长,并在预制NC 段、UHPC 接缝段相继出现新的裂缝,试验梁内部不断出现钢纤维“咝咝”的开裂声。这一阶段裂缝数量增加较快,但宽度发展较慢。试验梁刚度略有下降,曲线斜率逐渐减小。③屈服阶段。各试验梁裂缝数量趋于稳定,主裂缝宽度发展迅速,并逐渐贯穿腹板,随之受拉钢筋屈服,荷载基本不增加,试验梁达到极限受力状态,跨中位移显著增大,梁体刚度明显减小,曲线逐渐趋于平缓。

图4 试验梁的荷载-位移曲线

对于2 片整体梁(Z‑UHPC、Z‑NC),当荷载分别达到140.6、38.3 kN(对应峰值荷载的22%、9%)时,试验梁首先在纯弯段开裂。随着荷载的继续增加,裂缝不断发展,弯曲裂缝作为主裂缝,其宽度随荷载的增量最明显。达到极限荷载时,主裂缝迅速扩展变宽,梁体顶板混凝土压溃。千斤顶继续施压,但试验荷载无法增加,试验梁发生弯曲破坏,Z‑UHPC、Z‑NC 梁最大变形分别为44.49、36.93 mm。其中,Z‑NC 梁裂缝分叉,呈放射状,破坏时有多条主裂缝,而Z‑UHPC 梁裂缝密而细,破坏时只有1条主裂缝。

对于普通接缝梁(J‑UHPC),当荷载达到38.6 kN(对应峰值荷载的9%)时,试验梁首先在UHPC‑NC 界面处出现弯曲裂缝,荷载继续增加时,另一个界面产生裂缝,试验梁其余部位均未开裂。当荷载达到126.3 kN(对应峰值荷载的30%)时,非界面(NC)部位初裂。随着荷载的增加,预制NC 段裂缝数量和宽度不断增加,并向上延伸。当荷载达到202.6 kN(对应峰值荷载的47.9%)时,非界面(UHPC)部位初裂。加载过程中,界面裂缝宽度始终小于非界面裂缝,最终右侧加载点附近某一裂缝迅速向上攀升、贯穿梁体腹板,发展成为主裂缝。该截面钢筋屈服、顶板压溃,此时最大变形为30.27 mm。

对于2 片以预埋CSW 作为底模的免模板接缝梁(J‑CSW‑UHPC‑0.5%、J‑CSW‑UHPC‑1.0%),当荷载分别达到33.5、57.9 kN(对应峰值荷载的8.3%、14.3%)时,首先在UHPC‑NC 界面处出现弯曲裂缝。荷载继续增加,荷载分别为76.7、100.8 kN(对应峰值荷载的19.0%、25.0%)时,在CSW‑NC 界面(CSW 与NC 连接边缘)观测到NC 初裂缝。随着荷载的增加,CSW 与NC 连接处裂缝数量缓慢增多。当荷载分别达到163.7、181.0 kN(对应峰值荷载的40.7%、44.8%)时,UHPC 部位初裂。随后,CSW‑NC 界面的初裂缝迅速发展成为主裂缝,不断向加载点延伸发展,逐渐贯穿腹板。达到极限荷载时,千斤顶继续施压,但试验荷载无法增加,试验梁发生弯曲破坏。此时J‑CSW‑UHPC‑0.5%、J‑CSW‑UHPC‑1.0%梁最大变形分别为44.72、38.13 mm。

5片试验梁的破坏细节如图5所示。

图5 破坏细节

2.2 裂缝分布与荷载-裂缝宽度关系

极限荷载作用下的裂缝分布见图6。可见:①整体梁裂缝主要分布在纯弯段,弯剪段出现少量斜裂缝,裂缝沿底板向加载点区域发展。②接缝梁的主裂缝均位于预制NC 段,免模板接缝梁主裂缝均位于CSW‑NC 界面,UHPC 接缝段的裂缝短而窄,裂缝数量少、分布稀疏,预制NC 段的裂缝长而宽,且呈分叉、放射状。

图6 试验梁裂缝分布

试验梁荷载-主裂缝宽度曲线见图7。可见:①UHPC 整体梁的主裂缝宽度发展速率远低于其余4 片梁。②NC 整体梁的主裂缝宽度发展速率与接缝梁相当,当荷载低于200 kN 时,接缝梁裂缝发展更慢,说明试验初期,接缝梁的抗裂性能更优。

图7 试验梁荷载-主裂缝宽度曲线

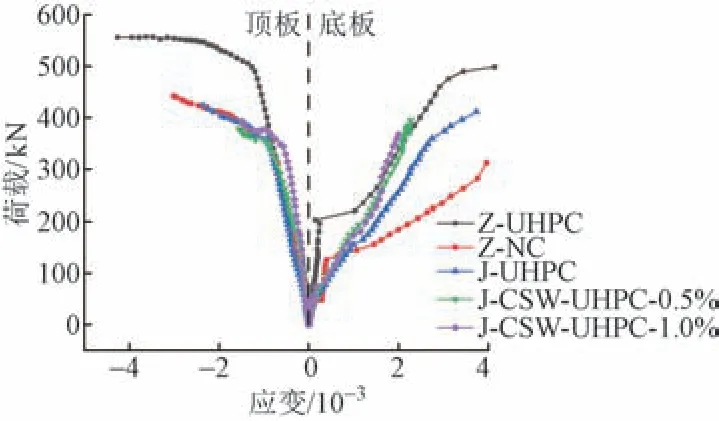

2.3 典型荷载-应变响应

2.3.1 顶板、底板应变

各试验梁混凝土荷载-顶底板应变曲线见图8,其中,顶板选取破坏截面应变片数据,底板选取初裂截面应变片数据。可知:①对于顶板,试验初期应变随荷载的增大呈线性增长,随着裂缝的产生和发展,荷载-应变曲线斜率逐渐减小,直至试件屈服,其中Z‑NC梁、Z‑UHPC 梁应变达到3×10-3以上。②对于底板,弹性阶段时荷载-应变曲线均呈线性变化,试验梁开裂后截面发生应力重分布,应力陡增,曲线产生突变。由于接缝梁初裂位置在UHPC‑NC 界面,钢纤维参与抗拉作用,故接缝梁底板应变发展速率慢于Z‑NC 梁。而J‑CSW‑UHPC‑0.5%、J‑CSW‑UHPC‑1.0% 梁由于底部CSW 参与抗拉作用,底板应变发展速率慢于J‑UHPC梁。

图8 荷载-顶底板应变曲线

2.3.2 主筋应变

荷载-纵筋应变曲线见图9。可知:①加载点处荷载-纵筋应变曲线呈三线性特征。在混凝土开裂前,应变随荷载线性增加,且变化较小;试验梁开裂后,受拉区部分混凝土失效,钢筋应变迅速增大;受拉钢筋屈服后,荷载基本保持不变,应变急剧增加。②加载过程中由于裂缝的产生与发展,钢筋应变不断发生变化,主要表现为大部分钢筋应变增加速率变大,但当测点附近出现新裂缝时,少部分测点出现应变回缩现象。接缝梁破坏时,UHPC‑NC 界面钢筋应变均达到2 × 10-3以上,但屈服强化阶段不明显;接缝中部环形钢筋处应变均未达到极限拉应变,这是由于接缝梁在接缝处有环形搭接钢筋,接缝内的配筋率为预制NC 段的2倍。

图9 荷载-纵筋应变曲线

3 抗裂性能与抗弯承载力分析

3.1 抗裂性能

C50混凝土一旦开裂,裂缝宽度就会达到0.05 mm左右[16],工程上通常将0.05 mm 作为UHPC 结构抗裂设计的界限。试验接缝梁初始裂缝均在UHPC‑NC 界面。为评估UHPC 免模板湿接缝构造的抗裂性能,本文以0.05 mm 裂缝宽度作为开裂状态的对比基准。各试验梁初始裂缝宽度为0.05 mm时对应的开裂弯矩及名义开裂应力见表4。可知,J‑CSW‑UHPC‑0.5%梁、J‑CSW‑UHPC‑1.0%梁的名义开裂应力比普通混凝土整体梁(Z‑NC)分别提高36.4%、69.8%,说明接缝底部的预埋CSW 能有效减缓UHPC‑NC 界面裂缝的产生与发展,提高结构的抗裂性和耐久性。J‑CSW‑UHPC‑1.0%梁的名义开裂应力比J‑CSW‑UHPC‑0.5%梁提高了24.4%,说明钢纤维含量的增加可以有效提升结构的抗裂性能。

表4 试验梁开裂弯矩与开裂名义应力

3.2 抗弯承载力

试验梁的峰值荷载参见表3。可知:①UHPC整体梁的峰值荷载远高于其余4片梁,接缝梁和NC整体梁的峰值荷载基本一致。②J‑CSW‑UHPC‑0.5%梁的抗弯承载力比Z‑NC 梁低4.1%,比J‑UHPC 梁高0.07%;J‑CSW‑UHPC‑1.0%梁的抗弯承载力比Z‑NC 梁低4.0%、比J‑UHPC梁高0.28%,表明本文提出的以预埋CSW 为底模的UHPC 免模板湿接缝削弱了桥面板的抗弯承载力。由于预埋CSW 免模板接缝梁均在预制NC 段破坏,钢纤维含量的变化对其抗弯承载力影响不大。

4 结论

1)各试验梁表现了良好的抗裂、抗弯性能,破坏模式均为弯曲破坏,首先在UHPC‑NC 界面出现初始裂缝,极限状态时预制NC 段出现主裂缝,钢筋随之受拉屈服、顶板全宽压溃。

2)与NC 整体梁相比,以预埋CSW 为底模的免模板接缝梁名义开裂应力提升36% ~ 70%,承载能力略有降低。钢纤维含量的提高可以增强UHPC‑NC 界面黏结,提升接缝的抗裂性能,使其名义开裂应力提高20% ~ 30%,但对极限承载力的影响不大。

3)钢纤维含量为1.0%的免模板接缝梁的破坏发生在预制NC段,故UHPC钢纤维含量采用2% ~ 3%时意义不大,且经济性能差。UHPC 钢纤维含量建议取1.0%。

本文只研究了新型UHPC接缝构造在受弯状态下的力学性能和钢纤维含量对其抗裂性能的影响,后续可以考虑剪拉作用的影响,并对界面处理情况(表面粗糙度、连接键设置、含水量、黏结材料、清洁程度等)、UHPC 浇筑方位、养护方式、养护龄期等因素进行参数化分析,以更加真实地反映实际情况。