一种新型增材制造FeCoNi 中熵合金的时效硬化行为

2024-03-01夏忠虎张友昭任延杰李相伟张书彦

夏忠虎,张友昭,任延杰,李相伟,张书彦

(1.长沙理工大学,长沙 410014;2.东莞材料基因高等理工研究院,广东 东莞 523808)

0 前言

中高熵合金打破了传统合金以混合焓为主的单主元成分设计理念,是一种有广泛应用前景的新型高性能金属材料[1]。尤其是最近Gludovatz 等学者[2]在研究CrCoNi 中熵合金时发现,其室温抗拉强度高达1 GPa,断后伸长率为70%,力学性能显著优于CrMnFeCoNi 高熵合金。因此,中熵合金虽然其混合熵较低,综合力学性能高于同类元素的高熵合金,更具工业应用潜力,受到研究人员的广泛关注。

前期,针对中熵合金的研究大多数集中在CrCoNi体系[3-4],如研究发现CrCoNi 合金较低的层错能更容易形成孪晶结构,孪晶界阻碍位错运动的同时为其提供大量的位错存储位置,可实现1 800 MPa 高强度和45%断后伸长率的优异结合,展现出优异性能。然而,对于FeCoNi 中熵合金而言,其室温力学性能较差,屈服强度和硬度较低[5],只有180 MPa,硬度为270 HV,这极大的限制了实际应用。因此,如何提高FeCoNi中熵合金的强度,同时保持良好的延展性是目前主要研究方向。

前期研究发现,通过添加Ti,Al 和V 等合金元素,析出第二相可大幅提高FeCoNi 中熵合金的强度。如Yang 等学者[6]研究发现添加Al-Ti 进行纳米复合,利用有序-无序共格纳米结构实现强度与塑性的平衡,室温下具有高抗拉强度(1 446 MPa)和高塑性(46%)。另外,采用选区激光熔化(SLM)技术,抑制脆性金属间化合物的形成同时获得细小晶粒,也是提升材料力学性能方法之一。Mu 等学者[7]采用选区激光熔化成形的(FeCoNi)AlTi 合金由于获得了高密度位错和高体积分数析出相,最终合金表现出优异的强度和延展性。除此之外,通过热处理形成大量纳米级球状和棒状析出物,这些弥散分布的析出相显著强化基体,提升合金的硬度。An 等学者[8]研究发现,FeCoNi合金在900oC 退火过程中形成大量退火孪晶,从而使孪晶界体积分数增加,而孪晶界可起到固定位错并促进位错塞积的作用,使得FeCoNi 中熵合金兼具较高的强度(540 MPa)和优异的延展性(50%)。最近该文研究发现激光选区熔化成形FeCoNi 中熵合金,其硬度与时效热处理温度密切相关,经470 ℃时效热处理后硬度大幅提高至47.6 HRC,而且与CrCoNi[9]中熵合金相当。因此,FeCoNi 中熵合金热处理过程中强化的机理需要进一步研究。

综上,该文采用激光选区熔化成形技术制备FeCoNi 中熵合金,首先,研究成形工艺参数对中熵合金致密度的影响;其次,研究热处理温度对合金微观组织和硬度的影响规律;最后,结合不同热处理态样品的微观组织结构,揭示SLM 中熵合金热处理过程中的强化机理。

1 试验材料与方法

试验材料为气雾化制备的FeCoNi 中熵合金粉末,粉末平均粒径为34.8 μm,其化学成分为(质量分数,%)40Fe-15Ni-45Co。

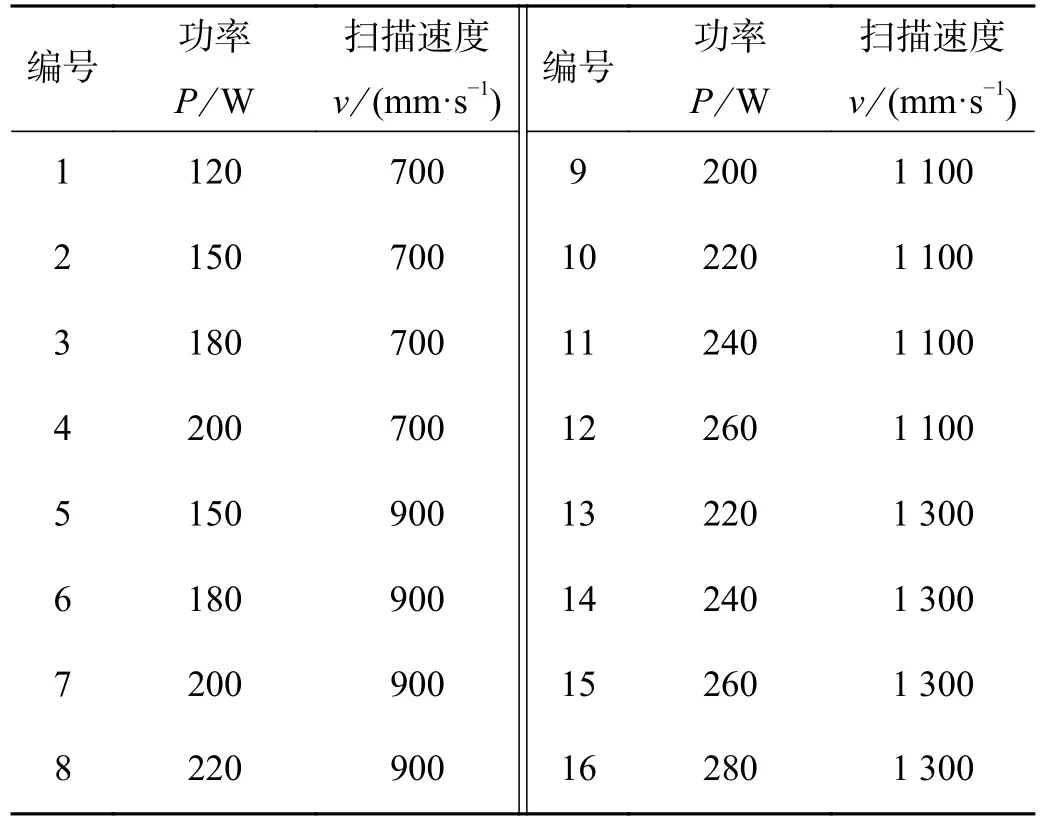

采用激光选区熔化技术制备FeCoNi 合金试样,成形试样尺寸为10 mm × 10 mm × 12 mm。其中SLM系统配备500 W 单模光纤激光器,激光光斑直径30 μm。扫描间距为100 μm,层厚固定为30 μm,扫描策略采用相邻层间旋转67°,激光功率为120~280 W,扫描速度为700~1 300 mm/s,FeCoNi 合金具体成形参数见表1。

表1 SLM 成形工艺参数

选择致密度99.9%以上试样为研究对象,对合金进行不同温度保温1 h(300 ℃,400 ℃,470 ℃,600 ℃和700 ℃)时效热处理。试样经研磨、抛光之后在光学显微镜下取任意位置放大倍数为50 倍的5 张照片,采用Image-Pro-Plus 软件统计显微孔洞面积分数。试样经过标准磨抛后采用体积分数10%的 H3PO4电解腐蚀10 s,使用蔡司Axio Scope5 型光学显微镜(OM)和JSM-IT800 扫描电子显微镜(SEM)观察微观组织;样品经Gatan PIPS-695 离子减薄仪对透射电镜试样进行减薄制样后,使用FEI Talos F200 透射电子显微镜(TEM)和能谱仪(EDS)观察试样高倍组织及元素分布;标准磨拋后振动抛光4 h,对试样进行电子背散射衍射(EBSD)测试分析晶粒形貌及取向关系;采用Ultima Ⅵ型X 射线衍射仪(XRD)测试沉积态试样与热处理态试样的物相结构;利用Rockwell 574 型洛氏硬度计测量试样不同时效处理后的显微硬度,5 点取平均值。

2 试验结果及讨论

2.1 工艺参数对显微组织的影响

图1 是工艺参数对FeCoNi 中熵合金显微孔洞的影响。结果发现,当扫描速度为700 mm/s,900 mm/s和1 100 mm/s 时,试样显微孔洞的面积分数随激光功率的增大而降低;当扫描速度为1 300 mm/s 时,显微孔洞的面积分数随激光功率增大呈现先降低后增大的现象(图1(a))。扫描速度为700 mm/s 时,激光功率120 W 下发现较多未熔合孔洞(图1(b)),显微孔洞的面积分数达到1.5%;随着激光功率增大,显微孔洞面积分数逐渐降低,分别达到0.14%和0.05%,如图1(c)和图1(d)所示;当激光功率为200 W 时,成形试样接近全致密,显微孔洞面积分数为0.01%(图1(e))。

图1 工艺参数对试样孔隙率的影响

激光能量密度作为激光加工的关键工艺参数之一,直接决定了热输入和熔池的尺寸及形貌[10]。当激光功率为120 W 时,由于能量输入较低,造成粉末熔化不完全而形成较多未熔合孔洞,随着激光功率增大,输入能量越多,显微孔洞面积分数逐渐降低。另外随着激光扫描速度的增加,能量密度降低,激光与单位体积粉末之间的作用时间缩短,使熔池尺寸减小,也容易形成未熔合孔洞。因此,随着扫描速度增加,样品所需要对应的激光功率也随之增加。但是对于1 300 mm/s 高扫描速度,容易引起熔池不稳定,球化效应使熔道不连续,影响下一层均匀铺粉,成为形成内部孔洞的主要因素,最终使得试样成形质量不佳[11]。综上所述,当激光功率为200 W、扫描速度为700 mm/s、扫描间距为100 μm、层厚为30 μm 时,SLM 成形试样的致密度可以达到99.9%。因此,采用该参数制备试样,研究不同时效处理对微观组织和硬度的影响行为。

2.2 热处理对中熵合金微观组织的影响

图2 为FeCoNi 中熵合金不同热处理后的晶粒形貌。结果发现,沉积态试样主要为等轴晶组织,统计结果表明晶粒尺寸范围为1.6~3.8 μm,平均尺寸为2.18 μm。300 ℃热处理后,晶粒尺寸分布变化不明显,平均晶粒尺寸为2.04 μm。进一步提高热处理温度后,原始等轴晶发生细化,形成较多细小晶粒,晶粒尺寸逐渐减小。400 ℃,470 ℃,600 ℃和700 ℃时效后样品的平均晶粒尺寸分别为1.30 μm,1.32 μm,1.25 μm和1.46 μm,不同温度时效处理均使晶粒尺寸减小。与传统铸造制造工艺相比,SLM 技术冷速高,从而晶粒明显细化,显著小于电弧锭晶粒尺寸87 μm[5]。沉积态样品在高温热处理过程中,发生动态再结晶行为,晶界是形核的首选位置,较小晶粒优先在晶界位置形核,导致出现很多细小晶粒。随着热处理温度的升高,原子扩散能力越强,再结晶晶粒体积分数增加。因此,600 ℃热处理后出现大量1 μm 晶粒,平均晶粒尺寸降低到1.25 μm。

图2 不同热处理后合金的晶粒形貌

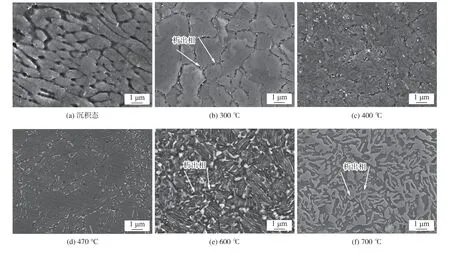

图3 是沉积态试样和不同时效处理后的显微组织形貌。沉积态主要由胞状晶和柱状晶组成,组织中未发现有明显的析出相,呈现为单相组织,如图3(a)所示。时效处理后样品的微观组织发生明显变化,经过300 ℃热处理后,在晶界区域开始析出白色颗粒第二相,这与沉积态样品的微观结构存在显著不同,如图3(b)所示。随着热处理温度的升高,析出相的数量增多,除了晶界,晶内也逐渐析出细小的白亮第二相,如图3(c)和图3(d)所示。尤其是600 ℃热处理后,析出相尺寸和数量显著增加的同时析出相类型发生变化,如图3(e)所示。经过700 ℃热处理后,析出大量灰色片状组织,合金呈现为两相组织。

图3 时效处理对微观组织的影响

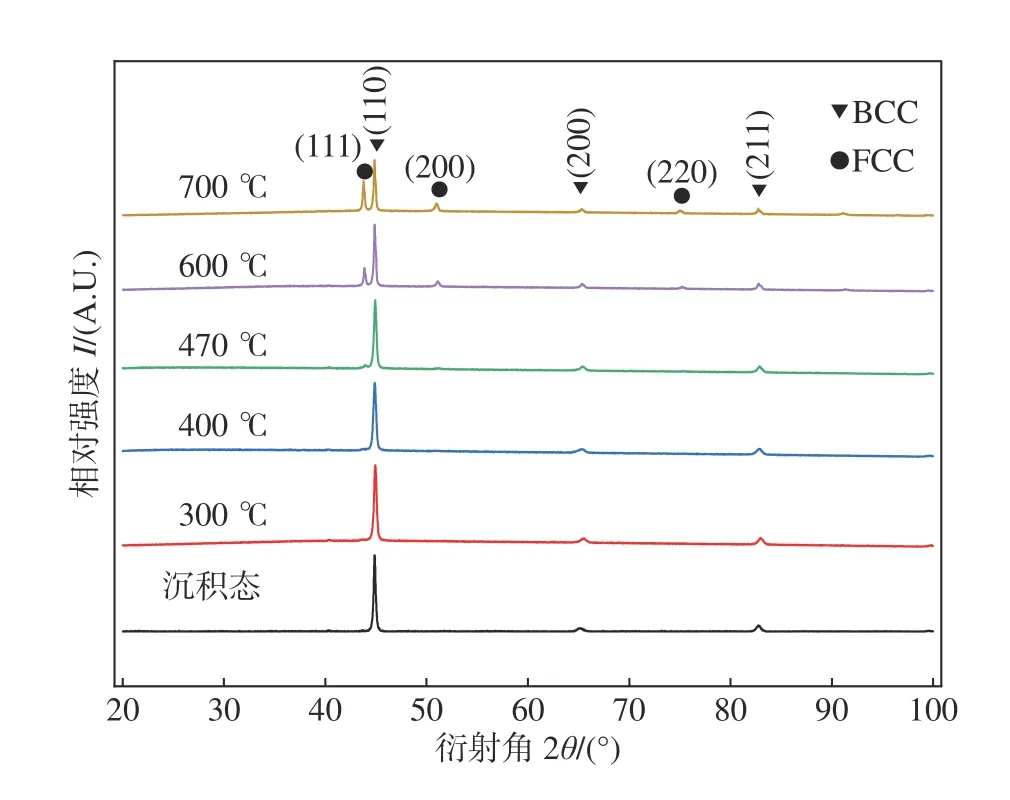

采用XRD 研究沉积态及不同热处理态合金的物相结构,如图4 所示。结果可见,沉积态主要为BCC简单固溶体;300 ℃,400 ℃时效处理后合金相结构不变,为单相BCC 结构;合金经过470 ℃,600 ℃和700 ℃热处理后,出现FCC 新相(PDF 卡片号#47-1417)。

图4 沉积态和热处理态FeCoNi 合金的XRD 图谱

基于BCC 相(110)晶面和FCC 相(111)晶面的衍射强度来表示各相所占百分比,用I(111)F/I(110)B估计FCC 相的相对含量[12],从计算结果可知,合金经过470 ℃时效处理后析出含量为3%的FCC 相;当时效温度升高到600 ℃和700 ℃时,FeCoNi 中熵合金中的析出相含量逐渐增加,他们的含量分别为21%和36%。

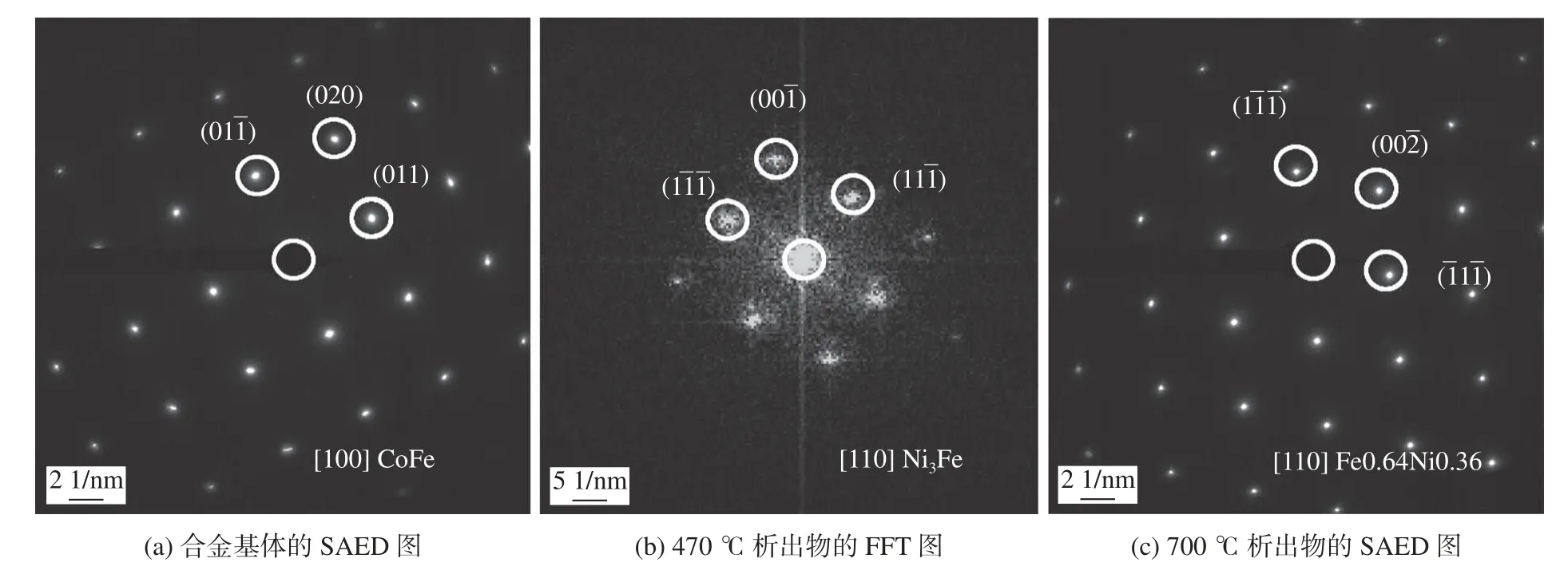

采用TEM 进一步表征合金中析出相,结果如图5和图6 所示。470 ℃热处理后晶界处析出的不连续颗粒状析出相,主要富含Ni 元素(图5(a))。另外在晶粒内部发现大量更加细小弥散的针状纳米相,析出相的尺寸约为15~50 nm,弥散分布于基体中,由EDS 结果可知:该纳米析出相同样富含Ni 元素(图5(b))。根据TEM 结果可知,沉积态基体为BCC结构的CoFe 相(图6(a)),300~470 ℃热处理过程中逐渐析出白色颗粒第二相,为FCC 结构的Ni3Fe 相(图6(b)),700 ℃热处理后出现的粗大白色块状相,为富含NiFe 的FCC 相(图5(c)和图6(c))。

图5 FeCoNi 合金在不同温度热处理后析出物与元素分布

图6 FeCoNi 合金在不同温度热处理后析出物的TEM

前期研究Fe-Ni 平衡相图发现[13],在400~ 500 ℃区间存在γ(Fe,Ni)固溶体向Ni3Fe 金属间化合物转变。本实验FeCoNi 中熵合金,经过470 ℃时效处理后同样析出富Ni 的Ni3Fe 相(图5)。析出相形核时需要一定的临界形核能量,储存在晶界高于晶粒内部的能量可以为析出相的形核提供驱动力,从而有利于析出相在晶界的形核。此外,晶界处位错密度较大,晶粒的质点排列取向有一定的差异,积累了大量的畸变能,为析出相形核积累足够的驱动力,导致析出相优先在晶界处形核,而且晶界析出相尺寸较大(图5(a))。热处理温度升高600 ℃时,Ni3Fe 相逐渐熔解,并转变为FCC 相。与前人研究Ni-Fe 二元和Cu-Ni-Fe 三元合金的结果相似[14-15],Ni3Fe 相在517 ℃左右发生相变,超过550 ℃时效后,Ni3Fe 相消失。进一步升高热处理温度为700 ℃,FCC 相含量逐渐增加为36%。

2.3 热处理对中熵合金硬度的影响

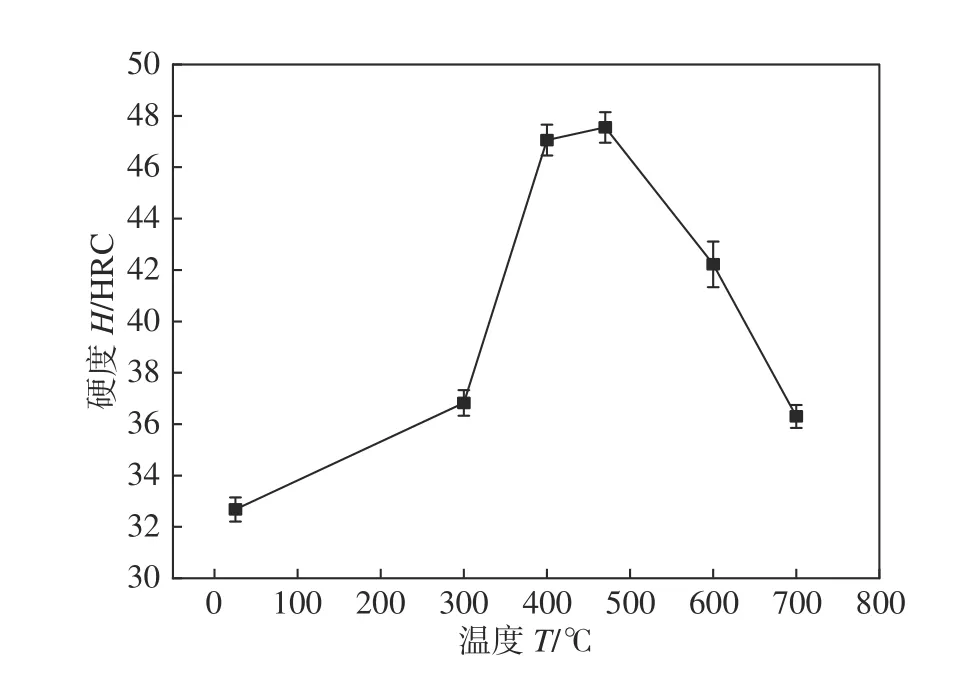

图7 为热处理对FeCoNi 中熵合金硬度的影响。结果发现,沉积态硬度为32.6 HRC,随着热处理温度的升高合金硬度先增大后减小,470 ℃保温后硬度上升到最大值47.6 HRC,进一步提高到700 ℃保温后硬度下降到36.3 HRC。

图7 沉积态和热处理态FeCoNi 合金的硬度

通过前期研究发现,FeCoNi 中熵合金的强化机制主要有3 种:沉淀强化、细晶强化和短程有序强化等。沉淀强化效果一般依赖于沉淀类型、尺寸和分布情况,沉积态样品在较低温度(300~470 ℃)的时效处理过程中,在晶界和晶内形成不同含量和尺寸的Ni3Fe 析出相。合金在300 ℃热处理后,晶界析出相Ni3Fe 的尺寸细小,密度较低,导致析出相对合金硬度的强化作用较弱,硬度从沉积态32.7 HRC 提高至36.8 HRC。470 ℃热处理后,在晶界形成尺寸更大Ni3Fe 的同时,晶内也析出大量的纳米尺度Ni3Fe相,而且晶内Ni3Fe 析出相尺寸更小,对位错能力钉扎更强,大幅提高合金强度,硬度升高47.6 HRC。

当温度高于470 ℃时,时效温度高于强化相的析出区间,因而直接发生了FCC 相变,由于FCC 为软化相,因此600 ℃热处理后合金硬度逐渐降低为42.2 HRC;700 ℃时效FCC 相含量大幅提高至36%,导致硬度降低到36.3 HRC。与沉积态样品相比,热处理后样品发生动态再结晶,平均晶粒尺寸变小。根据Hall-Petch 公式可知,晶粒尺寸越细小,强度越高,因此热处理过程中晶粒细化导致晶界含量增加,从而对位错滑移产生强烈的阻滞效应,使时效处理后合金硬度提高。除此之外,研究人员发现中高熵合金的长程无序、短程有序和点阵畸变也都会改变位错滑移阻力,从而影响合金的力学性能[16-17]。

3 结论

(1)在不同扫描速度下,随着激光功率的增加,选区激光熔化成形的FeCoNi 合金孔隙率整体上呈现下降趋势。在激光功率200 W、扫描速度700 mm/s、扫描间距100 μm、层厚30 μm 时,FeCoNi 合金致密度为99.9%以上。

(2)沉积态FeCoNi 中熵合金微观组织为单相BCC 结构,平均晶粒尺寸为2.18 μm,硬度为32.6 HRC;时效处理使合金发生再结晶导致晶粒细化,硬度逐渐升高;600 ℃和700 ℃热处理在BCC 基体上析出粗大的FCC 软化相并且体积分数从21%逐渐增加到36%,导致硬度降低。

(3)经470 ℃时效处理后,析出Ni3Fe 金属间化合物,尤其是晶内纳米析出相,有效阻碍位错运动,使得合金硬度增加到最大47.6 HRC。热处理过程中Ni3Fe 强化相的析出是导致FeCoNi 中熵合金强度提高的主要原因之一。