靶通道选择器研究与优化设计

2024-02-29袁祖浩王佳方何秋福

鲁 彤,袁祖浩,李 明,王佳方,何秋福

( 中国电子科技集团公司第四十八研究所, 湖南 长沙 410111)

“磁控溅射”这个名称源于在磁控溅射沉积过程中使用磁场来控制带电离子粒子的行为,该过程需要一个高真空室来为溅射创造一个低压环境,将包含等离子体的气体(通常为氩气)送入腔室,在阴极和阳极之间施加高负电压以启动惰性气体的电离,来自等离子体的正氩离子与带负电的靶材碰撞,高能粒子的每次碰撞都会导致目标表面(靶)的原子喷射到真空环境中并推进到基板表面上[1],强磁场通过将电子限制在目标表面(靶)附近、增加沉积速率并防止离子轰击对基板的损坏来产生高等离子体密度[2],大多数材料都可以作为溅射工艺的靶材,因为磁控溅射系统不需要熔化或蒸发源材料。

目前磁控溅射设备在薄膜混合集成电路工艺中得到广泛的应用,通过在陶瓷基板表面沉积多层金属薄膜,其产品广泛应用于射频陶瓷基板、5G 滤波器、精密电阻等领域。部分磁控溅射设备会在同一工艺腔内配置多个溅射靶,一是,可以在同一工艺腔完成不同膜层的溅射,提升设备自身的镀膜效率;二是,减少开腔次数,保证设备的高真空度,减少颗粒污染。对于多靶磁控溅射设备,通常采用靶通道选择器将一路电源输出通过通道切换作用于不同靶材,达到不同靶材的输出要求,减少电源配置,降低设备成本,靶通道选择器的稳定性对设备稳定性以及工艺薄膜制备的实现至关重要。

1 现状分析

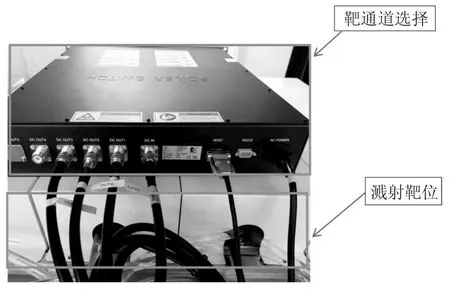

目前JST-100 型磁控溅射台采用CSL 的818000-00 四通道功率转接器即靶通道选择器,该靶通道选择器采用485 串口通讯,通过PLC 控制器控制,实现通道切换,达到不同溅射靶溅射目的。在JST-100 型磁控溅射台运行过程中,出现PLC 通讯显示正常的情况下,靶通道选择器出现CH2 和CH4 高频率跳动切换的情况,如图1 所示。由于靶通道选择器出现CH2 和CH4 高频率跳动切换,从而导致2 号靶位和4 号靶位交替出现辉光现象,严重影响工艺质量。同时,由于靶通道的高频率跳动,瞬时能量过大,能量无法迅速释放,出现打火现象对靶通道选择器本身造成了一定的损伤,严重时出现输入接头烧焦情况,如图2 所示。

图1 靶通道选择器在通讯正常的情况下出现通道跳动的情况

图2 靶通道选择器DC IN 出现打火现象

根据靶通道选择的摆放位置以及依据靶通道选择器的工作原理,出现上述问题的主要原因可能是内置RS485 串口通讯模块问题和靶通道选择器受到外部电磁干扰问题,为此对该类靶通道选择器在JST-100 型磁控溅射台进行多次故障模拟,得出如下结论:

(1)对不同批次多台靶通道选择器的内置RS485串口通讯模块进行通讯测试,对CH2 和CH4 通道进行单独测试,通讯均无异常,排除通讯模块损坏可能性;

(2)电磁干扰出现的主要情况有3 种:①靶通道选择器直接放置在溅射靶位上,由于溅射靶具有强磁场且靶通道选择器和溅射靶距离摆放过近,进而导致溅射靶成为干扰源,致使靶通道选择器受到电磁干扰,靶通道选择器摆放位置如图3所示;②靶通道选择器未良好接地,串口通讯线屏蔽层破损;③靶通道选择器的内部屏蔽措施不完善。通过调整靶通道选择器位置,将其和溅射靶摆放距离增大,仍出现CH2 和CH4 高频率跳动切换现象;通过检查损坏的靶通道选择器的地线接线端、通讯线缆以及接头,发现接地良好且串口通讯线屏蔽层未发现破损;将靶通道选择器拆开发现内部电路有所损坏,为打火导致,且内部通讯模块并未做相应的屏蔽保护。

图3 靶通道选择器摆放位置

综上可知靶通道选择器出现通道切换不受控制是由于内部设计抗电磁干扰能力差,内部屏蔽措施不完善导致。对于靶通道选择器来说,其重要功能是对不同的靶通道进行切换,从而达到对不同的靶进行输出,采用串口通讯的靶通道选择器本身抗电磁干扰能力就很弱,在其受到电磁干扰而无法正常工作时,单纯的进行电磁干扰屏蔽无法从根本上解决问题。

2 新型靶通道选择器设计

为解决目前CSL 的818000-00 靶通道选择器内部设计抗电磁干扰能力差,内部屏蔽措施不完善导致CH2 和CH4 高频率跳动切换现象,本文从其工作原理出发,设计一款满足需求且不依赖于串口通讯的靶通道选择器,来规避串口通讯容易受到电磁干扰的问题,提升靶通道选择器的工作稳定性。

2.1 结构设计

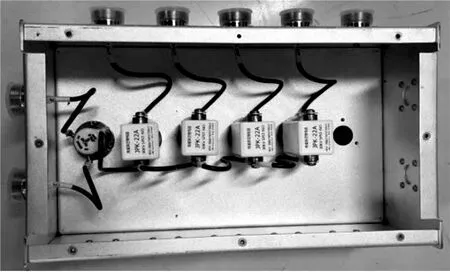

新型靶通道选择器去除了传统靶通道选择器多余的内部电路,内部结构如图4 所示,新型靶通道选择器的整体尺寸明显缩小,占地空间减小,由原来直接放置于溅射靶上改为放置于腔体侧部,增大了与溅射靶之间的距离,降低由于溅射靶强磁场对靶通道选择器产生的电磁干扰。同时,新型靶通道选择器主要采用钨触点开断的高压陶瓷继电器实现不同通道之间的切换,相比于原机型采用的铜触点继电器,钨触点开断的高压陶瓷继电器在绝缘、耐高温、耐老化等多项性能指标上均表现优异,可以在25 kV 的高压下,实现通道开断状态的稳定切换[4],钨触点可以保证在带电切换的情况下不会触发打火等安全问题[3],规避了原机型由于通讯干扰导致铜触点频繁带电切换,引发打火的安全隐患。

图4 新型靶通道选择器正面接线图

为进一步拓展靶通道选择器功能,新型靶通道选择器不仅提供直流电源的输入接口,还增加了射频电源的输入接口,如图5 所示。用户可以根据自身需求,选用不同类型的电源输入,设备整体兼容性、集成度进一步提高,整体架构清晰可靠,方便后续维护和故障处理。

图5 两款靶通道选择器的输入对比

2.2 控制方案

新靶通道选择器主要采用下位机数字量输出点位来控制直流电源输入、射频电源输入的切换以及输出各通道的切换,如图6 所示。由于数字量输出控制的高压陶瓷继电器不存在通讯受到电磁干扰的情况,也就不会出现靶选择通道不受控制切换的情况。新靶通道选择器共采用5 颗高压陶瓷继电器,其中1 颗带一组常开触点和一组常闭触点,常开触点控制直流电源输入,常闭触点控制射频电源输入,通过下位机数字输出量实现直流输入、射频输入的切换,剩下4 颗均只有一组常开触点,控制不同溅射靶输入通道的通断,通过下位机数字输出量实现溅射靶输入通道切换,且通道彼此之间存在安全互锁,单次只允许单个通道开启,禁止多个通道同时开启,造成安全隐患。

图6 新型靶通道选择器控制线路图

新型靶通道选择器需在电源放电之前完成通道选择,其工作流程主要分为三个部分,首先需判定输入电源采用的是直流电源还是射频电源,完成输入通道切换;其次,需进行输出通道选择,在该步骤内的逻辑互锁确保有一路通道接通,且需仅有一路通道保持接通;最后在确保工艺条件满足的情况下,电源放电,靶通道选择器将其输入到对应溅射靶完成溅射。

2.3 验证

经过对后续模拟检测结果以及厂家故障分析报告,为了避免出现同样的质量问题,决定采用新设计的靶通道选择器彻底解决靶通道选择器因通讯受到电磁干扰而出现通道异常导通的现象。通过应用在JST-100 型磁控溅射台,经过用户多批次连续工艺测试,新型靶通道选择器均未出现通道切换不受控的情况,通道切换准确率100%,且输出功率稳定,满足工艺需求。

3 结 论

综上所述,新型靶通道选择器的研发达到了三个方面的目的:首先,彻底解决了由于电磁干扰导致通道切换不受控的问题,改善了设备的可靠性和稳定性,大大降低了设备后续的维护成本;其次,采用新设计的靶通道选择器,也一定程度上节省了元器件的采购周期,极大地缩短了设备装调时间,也实现了靶通道选择器的自主可控;最后,采用新设计靶通道选择器,相比较于采购成品的进口靶通道选择器,单个成本减少了13 000 元以上,目前该类新型靶通道选择器已经投入使用7 台,总体节约成本接近100 000 元,降本增效明显。