跨航道海底油品管道覆盖层设计与施工

2024-02-29陆治周邹子丰尹建雄

陆治周,邹子丰,尹建雄

(中交四航局第一工程有限公司,广东 广州 510450)

0 引言

国内离岸油码头管道接岸设计,一般采用管道路线避让航道或建造管道栈桥的方式,但前者往往会增加管道长度及工程投资,后者则多用于码头离岸距离不大的情形且不跨航道[1-2]。当避让航道或建造管道栈桥均不能或不便实施时,为使航道在管道施工期受到的影响小、在管道运营期不受制约,修建海底管道是跨越航道更为合适的方式。穿越航道的海底管道面临着诸多风险,通常采用“堆石覆盖保护法”进行管道保护[2-3]。需要解决的问题是,管道设计需要满足不屈曲、抗浮、控沉降以及预防意外撞击等,也应尽可能少地占用航道水域的范围和时间。这就要求,跨航道海底管道需要埋入具有足够承载力的地层或预处理的沟槽,再采用一定厚度的覆盖层加以保护,但此类工程覆盖层施工可参考的案例较少。

1 工程概况

某新建油码头为离岸式,其油品输送管道路线通过1.2 km 埋入式海底管道跨航道接岸,将油品输送到陆上罐区。航道呈东西走向,宽300 m、底高程-15.1 m,北侧为既有码头和岸线,南侧为新建油码头;海底管道从墩台到岸线呈南北走向,与航道斜交,夹角58°,海底管道与航道相对位置如图1 所示。

图1 海底管道与航道相对位置Fig.1 Relative position of subsea pipeline and channel

海底管道共5 条,分别用于输送航空煤油、柴油、重油/原油、汽油和液化石油气6 种油品,对应直径为813 mm、813 mm、965 mm、914 mm和610 mm;原油/重油管采用双层管+牺牲阳极防腐,其它油管采用3 层聚乙烯(3LPE)+牺牲阳极防腐;业主要求覆盖厚度不小于5 m 且施工期尽可能减少对港口作业的影响,海底管线保护层设计典型断面见图2。

图2 海底管线保护层设计典型断面图(cm)Fig.2 Typical section of the design of subsea pipelines protection overlay(cm)

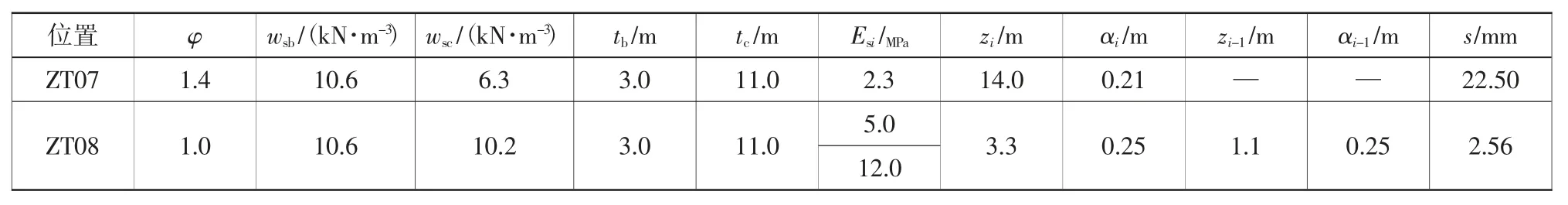

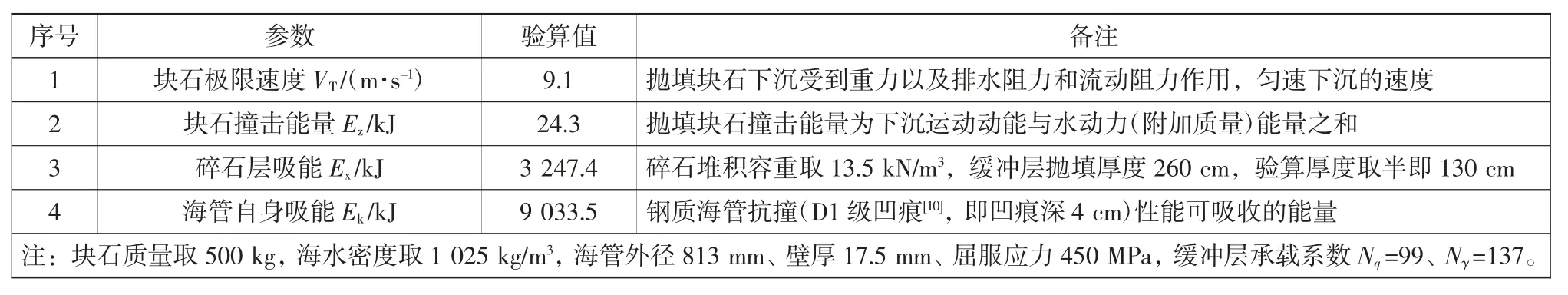

管道采用托架集束预制后整体拖拉入水,管束就位预处理沟槽后,需及时覆盖防护,避免管线长时间裸露导致浮起、扭翘;同时,降低施工或港作活动意外坠物刮碰、撞击而造成管道损伤风险。回填砂为中粗砂,含泥量<15%,内摩擦角>25°,回填碎石和块石参数分别见表1、表2。

表1 碎石回填料参数Table 1 Parameters of crushed stone backfill materials

表2 块石回填料参数Table 2 Parameters of amour rock backfill materials

2 覆盖层结构设计

2.1 屈曲分析

设计合理厚度的覆盖层,可以防止管线由于其内力和过大的土壤反力相互作用而造成在位屈曲变形。根据标准DNVGL-RP-F114《海底管道桩土相互作用》[4],覆盖层浮重作用下,管线上升力按式(1)计算。

式中:γ′为回填料浮重,取1 000 kg/m3;H 为管线埋深,取3.0 m;D 为管道直径,m;f 为覆盖层回填料浮重系数,对于砂石回填料,取0.6~1.0。

根据标准DNV-RP-F110《海底管道整体屈曲分析》[5]第7.4 节,按式(2)计算管线屈曲下沉力。

式中:S0为管线轴向力,kN;δ 为管槽平整度,m;wp为管道浮重,kN;EI 为管道弯曲刚度,MN·m2。

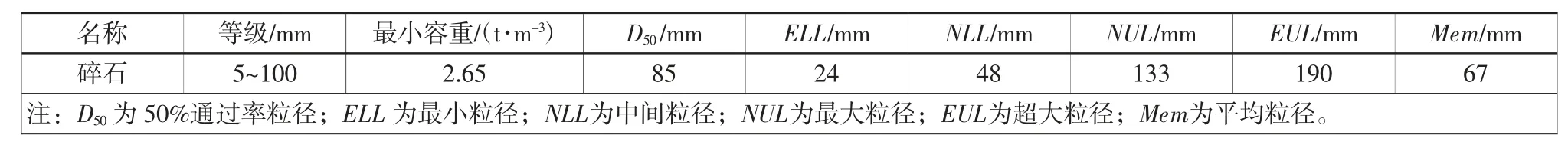

基于DNV-RP-F110 及DNVGL-RP-F114 计算的屈曲分析结果见表3。

表3 基于DNV-RP-F110 及DNVGL-RP-F114 的屈曲分析结果Table 3 Up-heave buckling analysis result based on DNV-RP-F110 and DNVGL-RP-F114

根据文献[6]第22 届年度海洋技术论坛(OTC)上的研究成果,按式(3)进行复核,结果见表4。

表4 基于OTC 及DNVGL-RP-F114 的屈曲分析结果Table 4 Up-heave buckling analysis result based on as OTC and DNVGL-RP-F114

式中:ØW为无量纲海管浮重;ØL为无量纲屈曲长度;w 为海管单位重量,kg;h 为管槽平整度,m;P为管线的最大轴向力,kN;L 为屈曲段波长,m。

表3、表4 结果显示,在管槽平整度误差达到0.5 m 的情形下,覆盖层回填料的上升力远远高于可导致管线屈曲所需的下沉力。管槽开挖后抛填中粗砂垫层并耙平预处理,且要求平整度达到±30 cm。因此,3.0 m 厚覆盖层回填料不会导致管线屈曲。

2.2 沉降抗浮分析

2.2.1 施工沉降

航道处海管沟槽从原海床-15.1 m CD 开挖至-26.0 m CD,疏浚厚度接近11 m,而覆盖层回填厚度仅3.0 m。因此,管线上的回填料浮重远小于挖走的疏浚料,海床的长期沉降可以忽略。

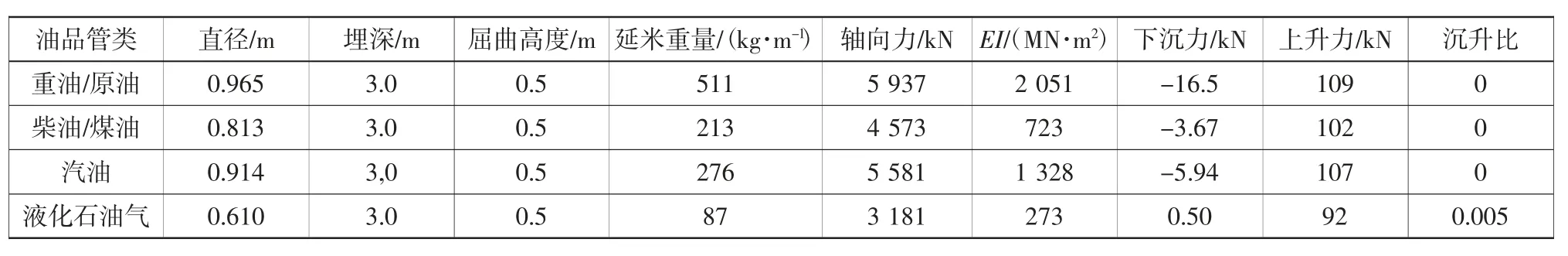

基于GB 50007—2011《建筑地基基础设计规范》,结合地质报告,对海管跨航道处ZT07、ZT08钻孔点,按式(4)进行施工沉降分析,结果见表5。

表5 管槽基础施工沉降分析Table 5 Settlement analysis of pipe trench foundation construction

式中:s为地基最终变形,mm;s′为分层总和法算出的地基变形量,mm;φ 为沉降计算经验系数,Es<2.5 MPa 时取1.1~1.4,2.5 MPa≤Es<5.0 MPa时取0.7~1.0;P0为基础底面处的附加压力,kPa;Esi为第i 层土的压缩模量,MPa;zi为基础底面至第i层土底面的距离,m;αi为基础底面至第i 层土底面的平均附加应力系数;wsb为回填料浮重,取10.6~13.5 kN/m3;wsc为海床原状土浮重,取6.3~10.2 kN/m3;tb为回填料厚度,取3.0 m;tc为沟槽开挖浚除的原状土厚度,取11.0 m。

可见,管槽基础最大施工沉降位于ZT07,仅为22.5 mm,不影响管线的稳定。

2.2.2 抗浮分析

通常,管线在回填料中不会上浮,除非回填料全部为砂且全部液化而对管线形成足够的浮托力。基于标准DNVGL-RP-F114《海底管道桩土相互作用》[4],按式(5)进行抗浮分析,计算结果如表6 所示。

表6 管线抗浮分析结果Table 6 Anti-flotation analysis for subsea pipelines

式中:Qv为管线上浮力,N/m,应等于或小于管线浮重,否则上浮;γ′为回填料浮重,取1000kg/m3;Nq为承载系数;Nγ为承载系数;D 为托架滑靴管直径,m;z 为管线埋深,m。

可见,浮沉比远小于1,因此,回填3.0 m 厚碎石和块石组合覆盖层后,管线不会上浮。

2.3 撞击吸能分析

管线拖拉就位沟槽后,需及时回填,增加压载配重,减少其暴露时间。同时,先抛的碎石层可吸收块石抛填产生的冲击能量,避免管道3PE涂层及管道自身直接受到块石撞击。

在海底管道受到的各种损伤、毁坏威胁中,船舶落锚、丢锚以及其它坠物等的撞击属于偶然性载荷破坏,是造成海底管道破坏的主要原因之一[5]。基于航道禁止抛锚,选取护面层最大规格500 kg 的块石作为坠物撞击管线的吸能分析对象。块石从水面直抛、下沉,受到重力以及排水阻力和流动阻力作用,若水深足够,理论上达到极限速度后匀速下沉,此时冲击能量最大。参照标准DNV-RP-F107《管道保护风险评估》[7],利用刘欢等[8]、侯静等[9]研究的算式及试验结论,进行撞击吸能分析,结果见表7。

表7 管道自身及缓冲层抗冲击验算结果Table 7 The result of checking the impact resistance of pipeline and protection overlay

表7 的结果显示,260 cm 厚碎石层可吸能3 247.4 kJ,远大于块石撞击能量24.3 kJ。此外,侯静等[9]所做室内及现场冲击试验验证,3LPE 防腐涂层厚3.05 mm 可承受最大冲击能量为41.97 kJ,也大于24.3 kJ,碎石抛填不会损坏管道外防腐层;GAUDIN 等所做的“离心”试验报告[11]显示,1.0 m 厚的堆石保护层即可保证5 t 锚在拖曳时偏离原垂直指向管线的拖曳轨迹,安全越过管线。

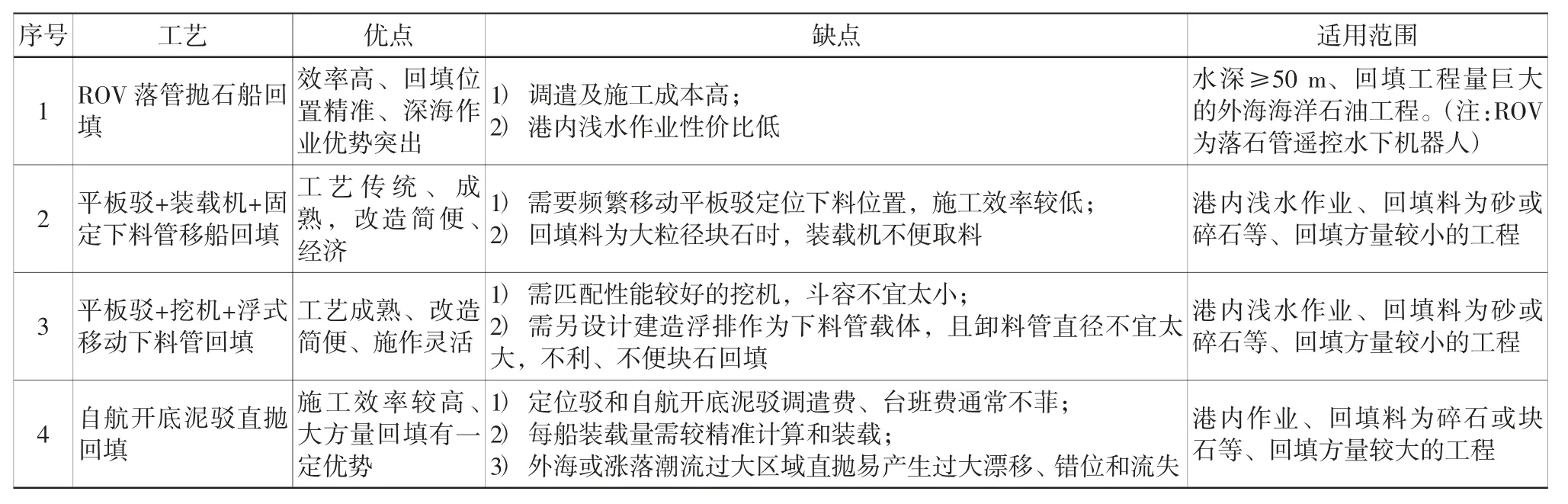

3 覆盖层施工工艺

海管沟槽开挖完成,在海管安装前回填中粗砂并整平;海管铺排就位后,先后进行碎石、块石填筑,形成覆盖层,保护管线在位稳定。不同于海洋石油工程,该跨航道海管覆盖层填筑不适宜采用专业抛石船落管抛石法;结合航道水域深度、宽度条件,经比选,采用自航平板驳+浮式下料管回填及自航开体泥驳直抛回填工艺,见表8。

表8 海管覆盖层填筑工艺对比Table 8 Comparison of backfill technology of sub-sea pipeline protection overlay

3.1 浮式下料管回填

海管沟槽垫层中粗砂回填采用浮式下料管法。下料管同自航平板驳分离,浮排承载下料管及其漏斗并侧靠平板驳,根据船舷边甲板上的标记人工移动浮排、轮换抛填点位。

其工艺流程为:填料进场验收、装船→驳船定位、抛锚→浮式下料管就位→挖机取料、投喂→打水测深、记录、分析→继续投喂下料或移动下料管至下一轮填点→如此循环,直至当次船位对应网格点全部回填到位→绞缆移船、再定位、再抛→直至当船载量填料回填完毕或全部点位回填完毕。

此种工艺施工方法灵活,可显著提高抛填精准度和填料留存率,浮式下料管构造见图3。回填时,控制下料管口离底4 m 左右。自航平板驳型长79.8 m、型宽19.0 m、型深4.5 m,中型反铲挖机斗容1.4 m3,浮排2.0 m×1.5 m×0.3 m、漏斗容积约1.6 m3、下料管管径100 cm。

图3 浮式下料管构造图Fig.3 Structural diagram of floating feed pipe

海管沟槽回填中粗砂后采用双滚轮宽幅耙平器配合拖轮进行耙平,声呐扫测结果显示:横轴向平整度误差约±22 cm、纵轴向平整度误差约±30 cm,满足设计要求。

采用浮式下料管法回填,需仔细计算各抛填网格的定位坐标和回填量;随时复核驳船位置及下料管坐标,避免超填;需根据潮位,控制下料管离底距离,避免过低造成回填料“堆憋”管口或过高造成回填料漂移过大。

3.2 自航泥驳直抛回填

覆盖层碎石、块石采用自航泥驳直抛回填,解决浮式下料管法回填工效的局限,定位驳+泥驳直抛定位布置见图4。

图4 驳船定位布置图Fig.4 Barge positioning layout diagram

其工艺流程为:定位驳定位、抛锚→自航泥驳按量装载填料、航行→自航泥驳侧靠定位驳船尾→复核定位驳船位→泥驳开体卸料、回填→泥驳合体、返航→打水量测、记录、分析→定位驳移船、下一抛点定位,如此循环,直至所有抛点完成直抛回填。

根据扫海数据,碎石按照泥驳沿管沟中轴线直抛,扩散后覆盖5 条海管(顶宽约10 m),且未有明显集中堆积;块石按照中轴线两侧各1 条船进行抛填,由于块石层仅110 cm 厚,需控制单船方量250 m3、轴线左右各1 船、共2 船/网格,实测块石扩散仅5~7 m 左右,刚好覆盖管沟宽度。

采用自航泥驳直抛回填,需根据泥驳仓容合理划分抛填网格和计算每船装载量,装载时应均布在泥舱中线两侧且自然堆积、不必摊平,以便开体卸抛时回填料基本同步卸落、均匀入槽。

3.3 实施效果

1)结构设计合理

海管覆盖层由内、中、外3 层调整成内、外2 层组成,厚度及侧边坡比不变;260 cm 厚碎石层足以吸收块石抛填产生的冲击能量,同时,碎石抛填过程也不会损伤海管及其防腐涂层。

此外,采用中粗砂的综合成本比采用碎石的综合成本有明显优势时,亦可维持原结构设计;同时,采用浮式下料管回填砂会增加一定的工期。

2)工艺实施成功

浮式下料管法回填使得中粗砂精准落在管沟内部,存留率由试抛(直抛)时的约35%提升到了约80%,扩散范围由超过50 m 缩小到10 m 内,大部分中粗砂都落在沟槽基底及边坡上,实际平均工效约205.4 m3/d,达到了海管沟槽回填预处理的质量和进度预期。

自航泥驳直抛法回填碎石和块石,按断面及网格计算量装载直抛(碎石510 m3/(船·抛点)、块石250 m3/(船·抛点)),综合考虑陆上供料、装船及航道作业等因素限制,碎石每天最多抛填3船、日均工效约1 500 m3/d;块石每天抛填2 船、日均工效约500 m3/d,回填工效显著提高。

多波束测深仪扫测结果显示,缓冲层碎石抛填断面全部覆盖了海管,但两侧坡脚局部侵入了护面层断面,最大处接近40 cm;护面层块石各扫测断面尺寸均超过了设计断面,局部超填明显,最大处约55 cm,但未突出航道海床面,亦不存在欠抛。

4 结语

1)进行跨航道海底管道工程设计时,应进行管线屈曲、抗浮、吸能等分析,确保海管施工期不被损坏、运营期在位稳定。

2)综合考虑海床特征、回填料参数及现场资源情况,简化海管覆盖层结构分层数量,增加施工的可操作性,也利于质量、进度管控。

3)对于回填平整度要求较低、浪流条件较好的港内工程,采用自航泥驳直抛法回填海管覆盖层,可显著提高回填工效,减少航道占用时间。

4)该跨航道海管覆盖层的设计与施工具有一定的代表性,沟槽基底平整度误差、覆盖层结构组成及尺寸、回填料参数、回填工艺等方面,值得借鉴。