气力输送系统在无水氯化镁颗粒输送上的应用

2024-02-29殷万成李鹏业张海娟

殷万成,李鹏业*,夏 风,张海娟

(1.青海盐湖镁业有限公司,青海 格尔木 816099;2.青海汇信资产管理有限责任公司,青海 格尔木 816099)

1 前言

盐湖金属镁装置是目前世界上最大的电解金属镁生产装置,也是世界唯一的采用盐湖卤水生产金属镁的生产工艺,是通过对精制卤水的造粒、脱水、高温烘干制成无水氯化镁,再进入电解槽进行电解生产的工艺过程,在电解槽中利用700 ℃的高温将无水氯化镁熔融,通入直流电将无水氯化镁分解成金属镁和氯气。由于无水氯化镁具有较强的吸水性,严重影响电解工艺的生产,因此无水氯化镁的输送已成为关键技术,必须充分考虑无水氯化镁的输送条件、系统安全、可控操作和合理的输送工艺及装备。国外原海德鲁镁厂,无水氯化镁的加料方式是采用加料罐车运至电解厂房,再用压缩空气输送至电解槽上方的料仓中。此种方式虽能避免无水氯化镁颗粒与外界空气接触,但是在大规模生产过程中,车辆行驶排放的尾气不仅影响环境,而且加料方式复杂、自动化程度低、人工成本高。

2 气力输送系统简介

气力输送又称气流输送,是消耗气流的一定动能,将物料在封闭的管道内沿着一定的方向向前推送的过程。气力输送装置输送管路可完全密闭、输送物料不会被外界物质污染、输送管路布置灵活、占用空间较小、自动化程度高。

1853 年世界上出现了第一个在邮局内部传递信件的气力的输送装置,1882 年在俄国彼得堡港出现了第一台用来卸船上粮食的气力输送装置。1893 年英国也出现了固定式吸粮机,后来世界各港口广泛采用了气力输送装置来卸运粮食。1945 年在瑞士建成了第一个气力输送面粉厂。1958 年,我国粮食工业部门在浙江金华最早建成了采用气力输送的面粉厂。1966 年,南京浦镇建成了采用气力输送的米厂。气力输送的用途有很多,大部分还是粉体、粒体物料方面,如:码头散装水泥的气力卸料系统、高炉煤粉气力喷吹系统、煤矿和矿山在采矿后形成的空区回填、无水氯化镁干颗粒的输送等。

3 无水氯化镁原料特性

3.1 颗粒形状

精制卤水经脱水后的无水氯化镁是结晶体粘结颗粒,干燥后外观多为球粒状、方粒状、多面体状,气力输送时易于破碎并使输送管道磨损。

3.2 粒度及分布

无水氯化镁是通过六面结晶体湿法高温造粒而成,近似球面,无水氯化镁的粒度分布通过筛分法筛分。筛分结果是:d0.4~0.6=21%,d0.6~0.75=33%,d0.75~0.85=31%。

3.3 比表面积

比表面积是指多孔固体物质单位质量所具有的表面积,常用于度量物料的“细度”[1]。在比表面积一定的情况下,比表面积越小,物料的透气性越大,物料不易存气,随着比表面积的不断增大,该物料的透气性减小,物料更易存气,输送过程中气体不易从物料的孔隙中溜走,输送气量损失较小。无水氯化镁的实测比表面积BET=2.478 7 m2/g。

4 气力输送系统在无水氯化镁输送中的应用

气力输送系统一般由发送罐、输送气源、输送管道和尾气处理系统组成。

对输送气源介质无要求的工艺,气力输送系统气源采用压缩空气即可,但是由于无水氯化镁的易吸水性,致使无水氯化镁输送利用压缩空气是不可行的,必须对压缩空气进行干燥,将压缩空气的露点降至-60~-40 ℃,再利用干燥后的压缩空气输送时,可避免外界环境对无水氯化镁的污染。

气力输送系统可以将多点位置的物料输送至一点,一般利用负压输送,即将外界气体与物料一起吸入管道内进行输送,输送类型常被称为吸送式气力输送系统或真空吸送。也可将一点位置的物料输送至多点处,一般利用正压输送,即利用高于大气压力的压缩气体推动物料在管道内移动,输送类型常被称为正压式气力输送系统。在无水氯化镁的输送过程中,需要将无水氯化镁从储存料仓中输送至各电解槽上方的加料仓中,选用的是正压式气力输送系统。

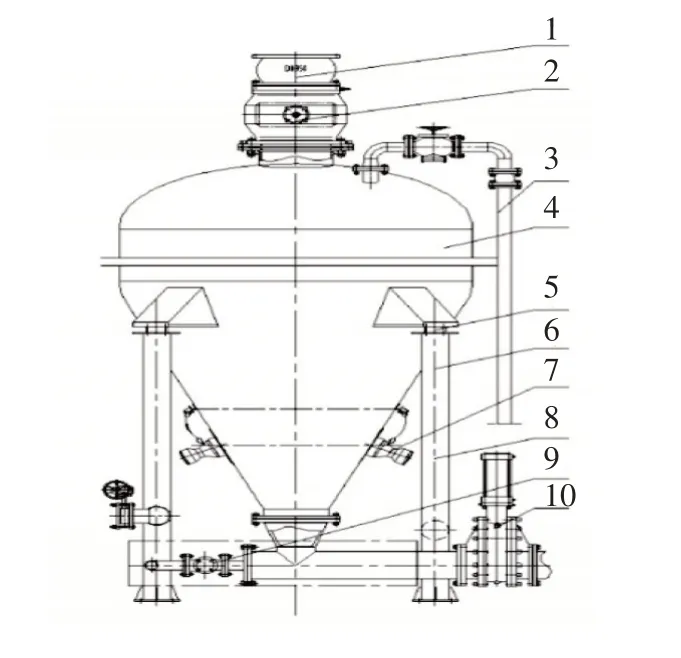

气力输送系统发送罐是一个承压设备,使用过程中,其主要作用是暂存一定物料,并对物料进行加压,待加压到一定范围后,瞬间打开出口阀门,利用气体压力将物料从出口压出送至指定位置。随着气力输送系统的不断更新,发送罐类型也在不断更新,现今主要类型有:涡流式发送罐、推压式发送罐、差压式发送罐、推送式发送罐、上引式沸腾式发送罐等。青海盐湖使用的发送罐是推压式发送罐(图1),发送罐顶部是半球体、中间是圆柱体、底部是圆锥体,无水氯化镁通过旋转给料阀从发送罐顶部装入发送罐中,发送罐顶部进料口旁有一进气口,当发送罐物料填装完成后,从顶部进气口将干燥压缩空气充入发送罐中,气体会给物料一个下压力,并促使物料向下微移、压实,待达到输送设计压力后,打开发送罐锥体底部管道上的阀门,将物料压至管道中,发送罐底部管道上有一喷射混合室,在发送物料时,向输送管道持续充入大量干燥压缩空气,以补充物料输送时的压损,将物料向前推送,这是物料输送的主要动力源,它的输入量和输入压力是可调的。

图1 气力输送发送罐图Fig.1 Diagram of pneumatic conveying and sending tank

推压式发送罐下部的锥体倾角对物料在罐内的流动性有很大影响;如果倾角较小,在发送物料时,会导致部分与锥体罐壁相接的物料,因罐壁摩擦阻力的影响,不能从发送罐中流出,而如果倾角过大,就会造成发送罐罐体高度偏高,占用较多的现场空间,在占用空间不变的情况下,只能减小发送罐的体积,体积的减小势必会影响物料的额定输送量。故在设计时锥体倾角要大于等于物料休止角、大于物料与锥体内壁的内摩擦角,一般锥面倾角比摩擦角大5~10°,比储存物料的自然休止角大10~15°。对于整体流的料仓,锥面倾角一般取55~75°,青海盐湖发送罐的锥面倾角为65°。

休止角一般指输送物料在重力作用下从漏斗自由流出后,在平面上形成的圆锥状堆积体锥面与平面之间的夹角,此夹角越小,表明物料之间的摩擦力越小,物料的流动性越好,反之则表明摩擦力越大,流动性越差。内摩擦角是指块体在斜面上的临界自稳角,斜面角度小于等于这个角度时,块体与斜面之间的摩擦阻力大于块体在重力作用下向下的滑动力,块体处于静止状态;当斜面角度大于这个角度时,当无其他力作用在此块体上时(除重力外),块体就会向下滑动。休止角和内摩擦角两者概念不同。内摩擦角反映散粒物料层间的摩擦特性,休止角则表示单粒物料在物料堆上的滚落能力,是内摩擦特性的外观表现。

青海盐湖的无水氯化镁由卤水蒸发干燥而成,干燥后的无水氯化镁为多孔隙结构,强度差、脆性大,在输送过程中易破碎,而破碎的无水氯化镁又不利于电解操作。压送式气力输送系统分为稀相输送、密相输送、高密相输送和浓相输送,输送特点各不相同,故需选用适合无水氯化镁物理特点的输送方式。

(1)稀相输送。是将具有一定动能的气体介质作为输送动力源,作用于输送物料上,将气体介质的部分动能传递给输送物料,使物料以悬浮或集团悬浮的状态向前运动的方式。一般输送管道内的物料均匀分布。输送过程中输送气流速度快,输送过程中耗气量大,单位体积输送物料少,物料间空隙率大,物料在输送管道内以稀相悬浮状态分布,物料的输送速度大于物料的悬浮速度,通常采用的气速在15 m/s 以上,料气比一般为1~10。由于输送速度快,输送物料与管壁的磨损和碰撞激烈,不适合输送强度差、易破碎的物料。

(2)密相输送。采用的输送动力源同样是具有一定动能的气体介质,相较于稀相输送,输送气速较低,密相输送的输送气速接近于临界物料悬浮速度。输送时管道中物料的密度同样接近于临界流化态下的床层密度,物料在管道中不再以悬浮状态向前运动,而是以密集状态下的有线流、疏密流或沙丘流的流动方式向前运动,物料浓度较稀相输送浓度大,在管道中的分布方式也是杂乱无章,不再呈现均匀分布。因密相输送的输送气速较低,故而在输送过程中物料在管道中的运动速度较低,输送耗气量较小,颗粒与管线的磨损也相应较小,这种输送方式的输送距离一般比较短,输送气流速度一般在8~12 m/s之间。但是输送过程中气流的压降较大,需及时补充输送气流压降。由于输送气速较稀相低,输送过程中部分物料会沉积在管底,部分会悬浮在管道上部,沉积在管道底部的颗粒会被悬浮在顶部的物料拖动前行。

(3)高密相输送。高密相输送系统是近几年发展起来的低速高浓度输送系统。将输送物料分为多个料栓,物料移动不是靠空气的动压,而是借助料栓前后气体静压来推移,因而,此类输送也被称为栓流输送。这种输送方式的料气比高,可达50以上,气速一般为5 m/s 左右,最高不超过l0 m/s,缺点是输送距离短,并且受粒料物性的限制。密相气力输送技术中如何制栓是气力输送系统研究的关键。目前,料栓平均速度2~10 m/s,料气比为30~100,输送距离为40~200 m。

(4)高浓相输送。根据近年发展,推广长距离、高压力、高浓度、低速压送系统已是趋势。输送粉体物料采用高浓度输送既解决了分级问题,又能解决积料和污染问题,如果再解决长距离难题将是其他输送形式无法比拟的,且气力输送系统在粉尘控制、输送距离、输送管道的走向灵活性等方面具有明显的优势;研究各种高浓度气力输送技术是当今重要的课题,其中将物料从输送罐以高密相推进管道,在管路中以加压、助推、扰动等各种方式将高密相栓流输送演变成高浓度气力输送是关键技术。

根据压送式气力输送系统的形式和特点,为了尽可能减少无水氯化镁在输送过程中的破碎率,只能在高浓相输送方式中选择。当前气力输送的研究方向是高密相、低速度、低能耗、无堵塞,推行可控管路高密相低速输送,较为典型的路线是双管沿程增压气力输送、可控双管增压气力输送、内套管气力输送。

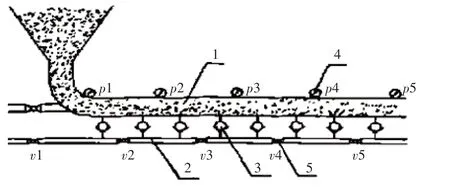

①双管沿程增压气力输送。高浓度气力输送系统常用外置辅管的双管沿程增压气力输送系统,气力输送管路设计时会沿着物料输送主管方向再设置一条辅管,辅管与主管之间每隔一定距离通过管路相连,输送过程中,辅管中充有与主管输送压力一致的气体,辅管会向主管提供源源不断的气体介质,以补充物料输送过程中主管的压力损失,防止输送时管路堵塞。同时,此设计还可保证非正常工况停车后输送系统能二次顺利启动:二次启动时通过辅管气体介质可将管道中堵塞物料从堵塞位置逆输送方向,迅速冲散,吹出管道,保证二次顺利启动。在主辅管连接管路上设有单向阀和过滤器,单向阀的作用是保证气体只能从辅管流向主管,防止主管中含料气体进入辅管,影响辅管供气和主管物料输送,如图2 所示。由于辅管中的气体介质是持续向主管中输入,辅管的二次进气是不可控的,气体会将料栓破坏,使物料以沙丘状流畅输送,同时也会使管内输送物料速度越来越快,最终使输送物料从出口高速喷出,由浓相气力输送演变成稀相气力输送。高速气流会产生粒子并对管壁碰撞,会造成粒子破碎,改变物料性能和降低产品质量。此外,还存在管道磨损十分严重、气固分离设备复杂、除尘设备负载大的不利情况,所以此输送方式不合适。

图2 双管沿程增压气力输送Fig.2 Pressurized pneumatic conveying along the double tubes

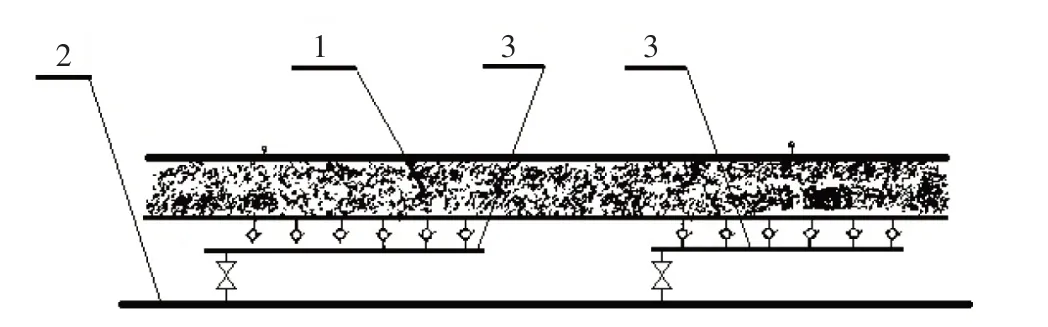

②可控双管增压气力输送。可控双管增压气力输送见图3,与双管沿程增压气力输送系统基本类似,在气力输送主管方向设置了辅管,为了消除双管沿程增压气力输送系统的缺陷,将辅管设计成2 条,并增加了电磁阀精确控制系统,以便有效控制辅管的二次进气,同时节省大量能耗。主管首先与辅管3 连接,辅管3 呈树枝状并能自动独立工作,辅管2 与辅管3 相连,当主管某处的输送压力高于设计值时,辅管2 便会打开附近的电磁阀单独向该处的辅管3 提供压缩气体,辅管3 再单独打开单向阀向主输送管道提供高压气体,以避免输送管道堵塞。可控双管密相气力输送系统主管1 和辅管3 之间同样增加了过滤器和单向阀,防止主管1 中含料气体进入辅管3,影响辅管供气和主管物料输送,如图3 所示。由于青海盐湖使用的是电解法炼镁,在生产车间内存在强磁场,而众多传感器不适合在电解车间强磁环境下工作。

图3 可控双管增压气力输送Fig.3 Controllable double tubes pressurized pneumatic conveying

③内套管气力输送。内套管气力输送系统是在输送主管内部设置了一条辅助子管,依据输送物料特性、输送压力等因素,在辅助子管上按一定间距开设出气孔,出气孔中央装设有截流孔板,输送物料时,压缩气体会同时经过主管和内置辅管,在设计的出气孔中喷出。输送中,随着物料输送距离的增加,物料的紊流流动状态会被破坏,使部分物料积聚于管道底面,堵塞管道[2],使主管内局部压阻增加,产生局部高气压,高气压会增加内置辅管中的气体流量,在物料积聚前后开孔处,形成强紊流,从而疏松堆积的物料堆,消除堵塞。这样料段会不断分割、移动、吹散,将物料不断向前输送。

内套管气力输送系统是静压输送机理,物料以半栓塞状运动,且上部又有内置辅管分流气流,因此物料的运动速度大大低于气体运动速度。与常规正压输送系统相比,其物料流速也远低于常规正压输送系统,物料对其他物体的磨损速度与该物料运动速度的三次方成正比,内套管低速密相输送系统同常规系统相比,物料的输送真正运行在低速状态下,因此对管道和弯头的磨损可以降到最低[3]。

内套管气力输送系统属于紊流密相输送,料气比一般可达30以上;低正压、低速度输送,起始速度为2~7 m/s;系统安全性好,能随时起停而不堵管。所以,相较于其他形式的气力输送系统,选用内套管气力输送系统输送无水氯化镁是合理的。

5 气力输送系统输送压力计算

气力输送系统压力损失主要由4 部分组成:分别为垂直提升气固两相流的压力损失Δp1,管路摩擦阻力损失Δp2,物料启动压力损失Δp3,以及进料口、除尘装置等机构造成的其他压力损失Δp4[4]。

垂直提升压力损失即物料从势能较低处输送至势能较高处时,克服势能对物料所做的功,即:

式中:ρ为两相混合物平均密度,单位kg/m3;g为重力加速度,单位m/s2;h为输送管道的垂直高度,单位m。

管路摩擦压力损失即为气固两相流输送到指定位置时,与管路产生摩擦而损失能量。管路摩擦造成的压力损失可表示为:

式中:λl、λh为管路材料在水平方向和垂直方向的摩擦阻力系数;ξ为管路的局部结构阻力系数(弯管),∑ξ为总的局部结构阻力系数;d为管路直径,单位m;l为管道水平长度,单位m;w为两相混合物平均流速,单位m/s。

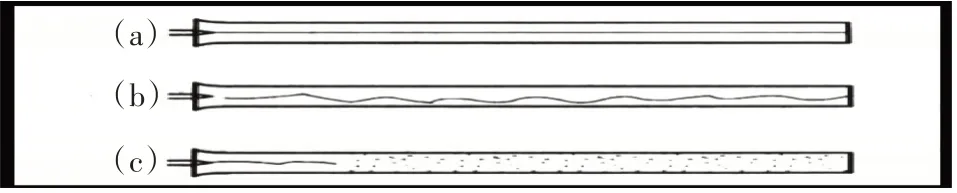

层流和湍流时摩擦阻力系数的计算方法不同、层流时圆管摩擦系数λ=64/Re,紊流时λ还无法从理论上推导出来,需查经验表(Moody)或通过经验关系式计算[5]。雷诺数是一种可用来表征流体流动情况的无量纲数,Re>4 000为紊流状态,Re=2 300~4 000为过渡状态(见图4)。

图4 流体状态图Fig.4 Fluid state diagram

局部阻力系数可以表示为Le/D,物料启动压力损失。物料输送初期,物料的初速度为0 m/s,为了使物料获得一定的输送速度,需将气体的部分动能传递给物料,动能在传递过程中,输送气体会损失一定的压力:

式中:ρ为两相混合物平均密度,单位kg/m3;w为两相混合物平均流速,单位m/s。

其他压力损失由卸料器的压力损失Δpa和除尘器的压力损失Δpb两部分组成。表示为:

式中:ξa为卸料器的阻力系数;ξb为除尘器的阻力系数。

6 总结

针对气力输送无水氯化镁展开的应用研究,该项技术为国内首创。设计投产的无水氯化镁气力输送生产线高浓度、低速度、低磨损,系统密闭性好,自动化控制水平高,达到预期的技术指标,能够满足电解镁生产要求。