原料对电石生产的影响探析

2024-02-29魏新民

魏新民,刘 晨,郝 博

(中盐内蒙古化工股份有限公司,内蒙古 阿拉善 750336)

电石化学名称是碳化钙。工业上一般使用电炉熔炼法,将石灰石和炭材原料按一定配比加入电石炉内,在电极端部周围的高温区可使具有较大活性的熔融态石灰和焦炭发生相互作用,生成电石。然而由于原材料质量不同,生产的产品质量不尽相同,对电石生产的工艺调整要求也不同。只有严格控制原材料的质量,对工艺执行情况及时调整,才能保证电石炉的稳定运行及得到高品质的电石产品,进而降低电石的生产成本。因此,电石冶炼炉生产过程中原材料的质量对电石生产尤为重要。

1 石灰石品质的影响

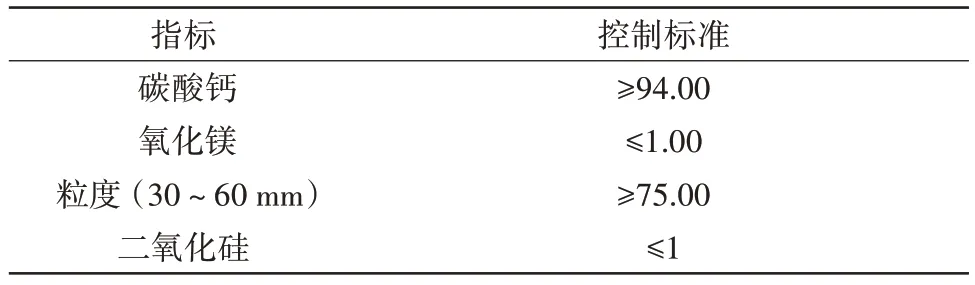

例如,某厂在电石生产过程中,对石灰石的指标控制要求见表1。

表1 石灰石控制指标Tab.1 Control indicators of limestone %

不同区域所分布的石灰石矿石的质量不同,一般情况下碳酸钙含量越高,氧化镁等杂质越少,煅烧后氧化钙的含量越高;反之,碳酸钙含量越低,氧化镁等杂质越多,煅烧后氧化钙的含量越低。

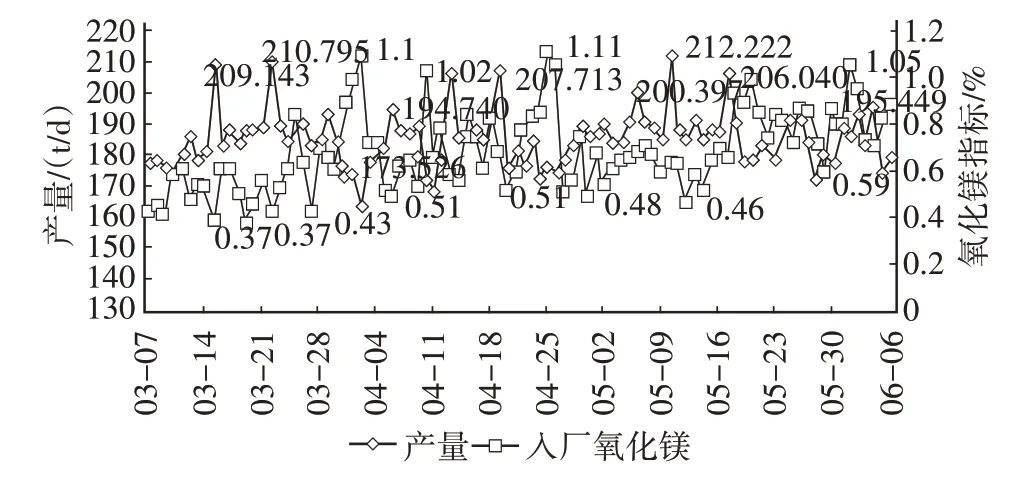

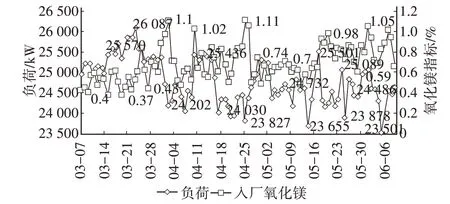

图1、图2 分别为2023 年某厂的电石产量、电石炉负荷与入厂氧化镁指标对比。

图1 产量与入厂氧化镁指标对比Fig.1 Comparison of production and incoming MgO indicators

图2 负荷与入厂氧化镁指标对比Fig.2 Comparison of load and incoming MgO indicators

通过图1 产量与入厂氧化镁的数据对比及图2负荷与入厂氧化镁指标对比可以看出,氧化镁基本上与产量及负荷呈反比趋势。由图1、图2可以看出:

(1)2023-03-07~03-19,石灰石氧化镁整体较稳定,且呈下降趋势,平均氧化镁0.49%;而产量、负荷整体趋于稳定上升趋势,平均产量187.9 t/d,平均负荷25 239 kW。

(2)2023-02-20 开始,石灰石氧化镁开始波动,逐渐上升,负荷开始下降,产量随之下降,到2023-04-02,氧化镁上升到1.1%,负荷降到24 202 kW,产量也降到了163.16 t。到2023-04-25,期间氧化镁上升下降波动较为频繁,负荷、产量也随之变化幅度较大。在2023-03-20~04-26 期间,平均氧化镁0.70%,平均负荷24 903 kW,平均日产量184.3 t/d。

(3)2023-04-27~05-12,石灰石氧化镁逐步趋于稳定,负荷、产量开始成稳定上升态势,平均氧化镁0.60%,平均负荷24 922 kW,平均产量188.92 t/d。

(4)2023-05-13~06-09,石灰石氧化镁先上升后波动幅度大,负荷、产量也明显下降,之后随氧化镁的波动而波动,在此期间,平均氧化镁0.79%,平均负荷24 482 kW,平均产量184.55 t/d。

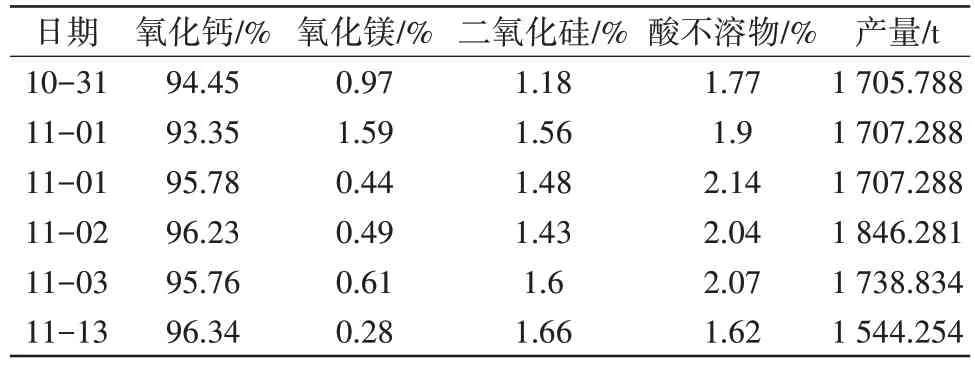

表2为二氧化硅与电石产量的对比表。

表2 二氧化硅与产量对比表Tab.2 Comparison between silica and production

由表2 可知,石灰石中的二氧化硅含量也会影响生产。首先,二氧化硅影响石灰石的煅烧,二氧化硅是不分解物质,在石灰石中影响热量分布;其次,二氧化硅会在电石反应过程中被还原为硅,会消耗炭材,促使电耗上升,配比降低,同时一部分在炉内生成碳化硅,沉积在炉底,使炉底上抬,炉底温度降低,影响电石炉况,还会降低电石发气量,一部分与铁反应生成硅铁,硅铁会破坏炉墙,在出炉过程中也会破坏炉嘴及电石锅等设备。

综上所述,石灰石在电石冶炼过程中,石灰的杂质较多,对电石生产十分有害,当石灰与炭材在电石炉内反应生成电石时,各种杂质也参与反应,这些副反应在电石炉中不但多消耗电能,降低炉温,而且多消耗炭材,降低炉料配比。副反应如下:

石灰氧化镁过高,氧化镁在电石炉内熔融区还原成金属镁,镁蒸汽上升到炉料表面与CO 或O2反应,放出大量的热,使料面形成红料结块,支路电流升高,阻碍炉气排出,导致炉压升高,冲破炉盖密封设施,炉盖冒火现象增多,易烧损炉盖胶管引发漏水等,从而使得电石炉负荷产生波动,无法高负荷运行;氧化镁与碳发生反应,消耗一部分碳,导致炉料配比降低。因为这些副反应放出大量的热,炉气温度升高易导致炉气输送系统堵灰,造成熔池上移,降低炉底温度,从而导致电石出炉困难。

同时镁与炉气中的氮气发生反应生成氮化镁,致使电石发黏,在熔池内反应流动时容易聚集沉入炉底,引起质量不均匀,出炉时随液态电石流出,影响出炉流速,导致出炉困难、炉内料面沉降效果变差,电极位置升高,消耗加快,打乱电极焙烧程序,增加电极系统故障的风险,运行电流易出现波动,电极频繁升降引发炉内持续塌料,破坏料层结构,影响电石炉做功效率,导致电石产量下降。

2 炭材品质的影响

炭材控制指标见表3。

表3 炭材控制指标Tab.3 Control indicators of charcoal material %

在电石冶炼过程中,各项碳素原料的成分均对电石生产有一定影响。碳素原料中的固定碳越低,电石发气量越低,同时对电石的反应温度产生影响,拉低炉温。同时固定碳低,参加反应的部分相对少,不仅影响电石的产量,也会使炭材的消耗加剧。

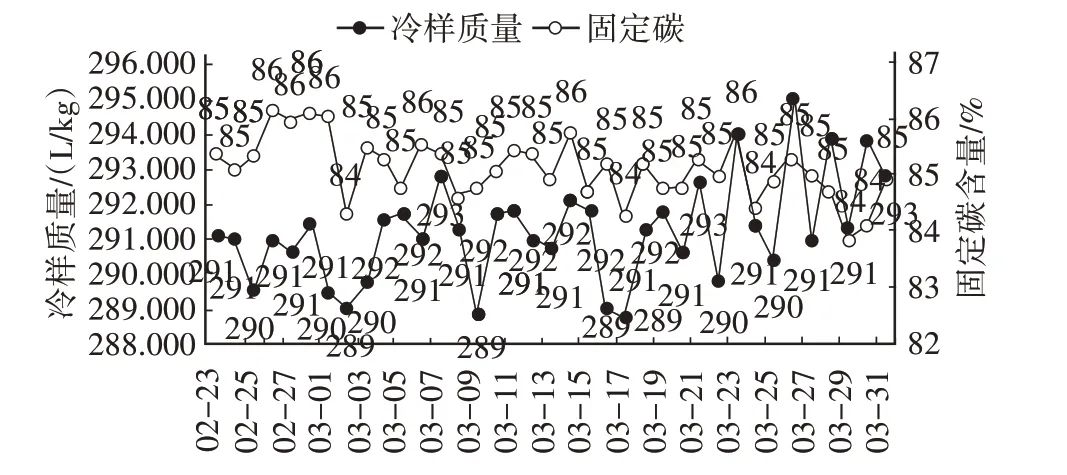

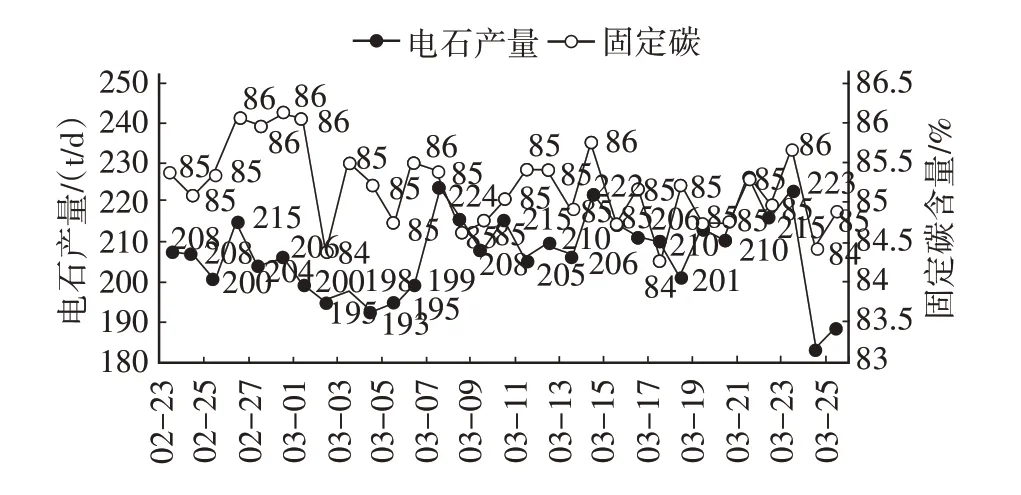

由图3、图4 可以看出2023 年炭材固定碳与冷样质量、电石产量基本上成正比趋势。由于在电石生成反应中主要是炭材中固定碳参与反应,故炭材固定碳含量是决定电石反应的重要因素。炭材中其他的一些指标也会对生产系统产生一定影响,例如炭材中的挥发分对电石生产也有较大的影响。炭材中的挥发分含量每增加1%,则生产1 t 电石需多消耗电能2.3~3.5 kW·h。若挥发分靠近反应区,会形成半融黏结状,使反应区物料下落困难,容易引起喷料现象,使热损失增加。挥发分中含有氧,在电石炉内与温度极高的烧结电极反应,增加电极消耗。挥发分在炉内有10%~15%被碳化,使碳素原料的效率降低,配比不准,而且挥发分超标会影响烘干系统和炉气后处理系统。其次是炭材中的灰分,灰分全部由氧化物组成,在电石炉内生产电石的同时,灰分中的氧化物也会被还原,既消耗了电能又消耗碳素,而且还原后的杂质仍然混在电石中,降低了电石的质量。灰分含量高,会导致电耗增大,实践证明,炉料每增加1%的灰分要多消耗电能50~60 kW·h,灰分的主要成分是二氧化硅,而二氧化硅在炉底被碳素材料还原成硅,在炉内生成碳化硅沉积于炉底,导致炉底上抬,对出炉有一定影响。

图3 冷样质量与炭材固定碳指标对比Fig.3 Comparison of cold sample quality and fixed carbon Index of charcoal material

图4 电石产量与炭材固定碳指标对比Fig.4 Comparison of carbide production and fixed carbon index of charcoal material

3 稳定原料的对策

(1)严格控制石灰石的钙镁及二氧化硅指标。

(2)保证炭材品质。要考虑固定碳含量、粒度、水分、挥发分、灰分含量,也要保证炭材的均匀度。

(3)严格把控入厂环节,到货严格取样分析,对有疑问的原料重新检测,对不合格或达不到使用标准的原料严格执行退货制度。

(4)在石灰煅烧及炭材烘干时,要严格控制石灰生烧率,合理控制煅烧温度和时间,合理控制仓位料位,避免放置时间过长。不合格生石灰及时通过进系统前的皮带机尾下料口排出,降低对系统的影响。合理控制入炉生石灰粒度,严格控制石灰粉末量;炭材要按工艺指标要求严格控制炭材的选择、上料、储存、筛分、烘干,严格控制入炉炭材水分,使用封闭料场储存炭材,减少风雨天气以及铲车上料碾压对炭材造成的影响,储存炭材按厂家分类堆放,合理搭配,稳定入炉炭材的固定碳含量,同时严格控制热风炉尾气温度。

4 结语

原料的品质高低直接决定电石生产的稳定性和安全性,也直接影响企业的经济效益。唯有对原材料严格精心把控,才能在电石生产的源头降低电石生产质量的波动,相对降低消耗,实现稳产、高产、安全生产的目标。为此,电石生产过程中必须严格控制原料指标,保证电石炉的稳定运行,推进电石厂高质量发展。