连铸机拉速微调及其信号滤波研究与应用

2024-02-28付德禄邢志强

张 宇,付德禄,邢志强

(凌源钢铁股份有限公司优特钢事业部,辽宁朝阳 122500)

前言

拉速是连铸机至关重要的一个工艺参数,拉速稳定是铸坯质量的基础保证,也是衡量炼钢厂综合管控水平的重要标志。拉速波动会影响铸坯质量,使表面缺陷、内部缺陷和形状缺陷发生的概率增加,同时还易造成溢钢、漏钢、断拉等生产事故,限制铸机的产能发挥,使生产成本升高[1]。拉速波动是引起结晶器液面波动原因之一,其随拉速的增加或降低而剧烈变化[2]。

近年来,随着市场竞争压力增大及优特钢发展的需求,凌钢优特钢事业部对设备的精度提出了更高要求。拉速作为连铸机的关键参数必须要求稳定,并且可以实现快速精确调整,保证各流次拉速完全一致。这一要求看似简单,实则难度很大。目前铸机使用的拉速给定电位器虽是质量较好的进口电位器,但是给定拉速却总是存在问题。首先是电位器精度问题,经常出现拉速微小的波动,有时还不能完全回零;其次是电磁干扰、线路虚接等问题,常导致拉速信号有较大跳变;此外因电位器量程有限,导致拉速很难精准定位。

根据对以上问题的分析,设计拉速微调程序块可以解决拉速微调及不能完全回零问题,使用PLC程序数据处理来提高拉速信号稳定性。

1 数字滤波简介

由于工业生产现场和科学实验室的环境比较恶劣,干扰源较多,为了减少对采样数据的干扰,提高系统的性能,一般在进行数据处理之前,先要对采样数据进行数字滤波。数字滤波是通过一定的计算机程序处理,减少干扰信号在有用信号中所占的比重,实质上是一种程序滤波、软件滤波。数字滤波不需要增加硬件设备,可多通道使用一个滤波程序;各回路之间不存在阻抗匹配,可靠性好、稳定性好;可以对低频信号实现滤波,通过改写程序可实现不同的滤波方法[3]。

在生产现场,操作过程的微小波动或环境中的电磁干扰等都会对输入数据产生干扰,造成随机误差。在PLC 控制系统中,模拟量信号是经过A∕D 采样后转化为数字量进行处理的,而PLC 系统本身没有滤波功能[4]。因此,为了消除某些干扰信号而获得真实的数据,就需要使用数字滤波。常用的数字滤波方法有:平均值滤波、中值滤波、限幅滤波、惯性滤波和平均滑动滤波等,这些滤波方法不需要硬件设备,只需根据预定的滤波算法编制相应的程序即可达到目的。

2 滤波程序设计

针对拉速给定信号变化慢的特点,本设计采用限幅滤波与平均滑动滤波两种滤波相结合的方式。限幅滤波设计成下限滤波与上限滤波两种功能。下限滤波原理就是当输入变化很小的时候,输出保持不变,下限滤波用来消除因电源、电位器等精度问题导致的信号微小跳变。上限滤波原理是当输入瞬间变化很大时,输出保持原值一小段时间,用来消除因电磁干扰、信号线路虚接等问题导致的信号瞬间跳变。平均滑动滤波用来使信号变化更加平滑,且对周期性干扰有良好的抑制作用。

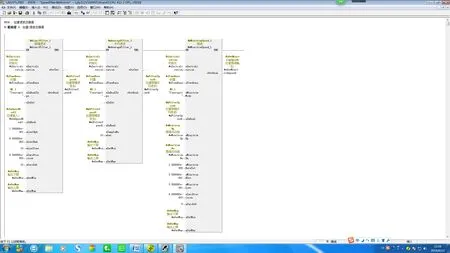

利用铸机原有西门子S7 400 系列PLC,编制限幅滤波和平均滑动滤波两个功能块(见图1),这两个功能块都可以作为通用功能块使用,既可以单独使用也可配合使用,可以用于其他信号滤波,还具有归零限制功能(即当输入值进入归零区域并超过归零确认时间后,输出变为零)和输出限制功能等,功能块的接口包括输入、输出两部分,输入部分用于信号输入及参数设定,输出部分用于输出滤波结果。

图1 滤波及微调程序

针对电位器精确定位拉速困难的问题,设计两种微调方法,一种是点动按钮微调,一种是电位器自微调,总体思路基本一致:就是将拉速调节分为粗调和微调两部分,分别进行控制,粗调用于快速调节的大幅度调整,微调用于精确调整。点动按钮微调方式就是将微调部分用点动升降按钮来控制,粗调仍用原电位器调节,需要增加两个点动带灯按钮,用于点动升降的触发信号,通过程序控制,每按一次按钮相应增加或减少0.01 m∕min 的速度设定值,用来作为微调。实际给定拉速等于电位器给定拉速加上微调两部分,粗调时使用电位器调节,需要微调拉速时可以使用点动按钮调节,两者结合使用,方便快捷。电位器自微调是当电位器调节较慢时自动进入微调模式,在微调模式时,粗调部分不变,微调部分按电位器的变化缩小一定比例缓慢变化,达到微调的目的。当电位器调节较快时又会自动退出微调模式,即进入粗调模式,自动切换,实现粗调与微调并用,不需要增加任何设备,即用单个电位器实现了拉速的粗调与微调,因此称为自微调方式。

3 微调程序设计

3.1 拉速滤波与微调应用分析

为了使程序简洁明了、易于理解及方便调用,将两路拉速信号的滤波与微调程序块集成在一个功能块FB30 中,功能块FB30 的接口包括输入输出两部分,输入部分用于信号输入及参数设定,输出部分用于输出结果,其中输入有初始化端eInitialization,设置为PLC 上电初始化信号M1.4(已定义),采样脉冲输入端eTimeBase,设置为0.1 s 脉冲信号M1.2(已定义),两路拉速输入eInSpeedReal1、eIn-SpeedReal2,分别接入两路电位器给定拉速信号,两路微调按钮输入eMinitrimUp、eMinitrimDn,设置为点动按钮常开点输入信号,输出最小限制eOutMin,设置为零,输出最大限制eOutMax,设置为电位器量程。输出端提供两路滤波后的拉速信号和两路微调后的拉速信号,输出给相应变量,拉速滤波及微调程序详细设置如图2所示。

图2 拉速滤波及微调程序

3.2 给定拉速信号滤波应用分析

利用WINCC 将功能块FB30的拉速输入及滤波输出变量进行实时显示并做趋势记录,经过现场反复调试及曲线分析,参数整定如下:限幅滤波下限值整定为0.009 m∕min,限幅滤波上限值整定为0.1(即1 m∕s 的变化率),上限滤波保持时间整定为10(即1 s),归零精度值整定为0.009 m∕min,归零确认时间整定为10(即1 s),平均滑动滤波主要参数设置,采样个数设置为10,即对连续采样的10 个数据取平均值。

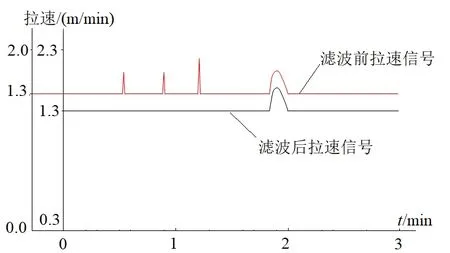

下限滤波应用分析:滤波前、后拉速对比如图3所示,滤波之前给定拉速信号存在微小跳变,经过下限滤波后,给定拉速信号成为一个定值,没有任何抖动,效果显著。

图3 下限滤波前、后拉速对比

上限滤波应用分析:铸机现场线路错综复杂,到处充满电磁辐射,因此难免会受到电磁干扰,导致拉速信号跳变,此外还存在线路虚接、线路接地等瞬间故障,也会导致拉速信号跳变,这类故障,因随机偶然性很大,难以排查,也很难彻底解决,但是这类故障都有一个共同特点就是瞬间变化很大,然后又恢复正常,因此,可以采用限幅滤波程序过滤掉这种干扰。本文把这种限制变化率较大的滤波称为上限滤波,滤波效果测试如图4 所示,从图4 中可见经过该滤波之后,干扰信号已被过滤,正常信号实时性并未受到较大影响。

图4 上限滤波前、后拉速对比

平均滑动滤波应用分析:平均滑动滤波主要是对周期性干扰有良好的抑制作用,平滑度高。在限幅滤波叠加平均滑动滤波后,使输入拉速信号波形变化更加平稳,如图5 所示,拉速调节过程中,滤波后的拉速波形更加平滑,效果良好。

图5 平均滑动滤波前、后对比

3.3 给定拉速微调应用分析

优特钢事业部铸机目前采用点动按钮微调方式,点动按钮微调方式的详细设置见图1 中微调程序功能块。考虑拉速回零及按钮线路虚接等情况,微调增量不宜太大,需要受到一定限制,具体使用情况可以根据现场使用情况设置“微调增量限制”参数,现场目前使用“微调增量限制”设置为0.3。使用过程中粗调及微调相互配合使用,需要较大幅度的调节时使用电位器粗调,需要较小幅度的调节时使用点动按钮微调,既能快速调节又能精准调整,虽然微调增量有上、下限制,但是微调增量在电位器调节过程中还会自动按电位器变化量逐渐回零,以使拉速粗调后可以有较大微调范围。

现场使用情况如图6 所示,图6 中显示为两条曲线,一条是电位器给定拉速(粗调),另一条是在电位器粗调加上微调后的拉速曲线,该拉速曲线是在粗调基础上点动增加5 次和减少10 次以及粗调后又点动增加4次的效果。

图6 拉速微调前、后对比

4 结束语

优特钢事业部连铸机通过该应用,拉速信号经过滤波之后消除了因设备精度导致的微小跳变,以及因干扰和虚接导致的瞬间较大跳变,使拉速信号抗干扰能力增强,稳定性大大提高,并且在不影响拉速快速调节的前提下实现了拉速精确微调功能,解决了拉钢工精确调整拉速的难题,满足了生产拉速精准快速调节的要求,降低了岗位人员的操作难度和生产故障率,相关故障率由原来每月一次降低到每6 月一次,铸坯质量合格率由原来90%提高到95%,经过几个月的使用情况跟踪,现场工人反映使用情况良好。