马钢南区化产区域放散气收集系统改善

2024-02-28胡孟杰吴晓慧车路平沈江红

胡孟杰,吴晓慧,车路平,沈江红

(1.马钢股份煤焦化公司,安徽马鞍山 243000;2.烟台华顺机械工程设备有限公司,山东烟台 264000)

前言

挥发性有机物(简称VOCs)是工业污染中常见的一类污染物,是近地面臭氧和二次有机气溶胶生成的重要前体物,对大气环境质量以及光化学污染等有重要影响[1]。马钢煤焦化公司南区拥有4 座焦炉,年产210 万t焦炭,其配套1 套煤气净化系统(煤气处理量为15.4 万m3∕h)和1 套生化废水处理系统(焦化废水处理量为130 m3∕h)。化产区域生产过程中产生大量VOCs,VOCs中含有挥发氨类、苯类、萘、酚类、硫化物等有害物质,危害人体健康、造成环境污染[2]。

2019 年生态环境部、发展改革委、工业和信息化部、财政部、交通运输部五部委联合印发《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号),规定煤气净化单元各类贮槽(罐)及其他区域焦油、苯等贮槽(罐)的有机废气应接入压力平衡系统或收集净化处理;生化废水处理单元调节池、气浮池、隔油池应加盖并配备废气收集处理设施。马钢公司先后对南区化产区域煤气净化单元和生化废水处理单元进行放散气收集治理。项目建成运行一年后放散气收集系统出现运行治理效果差等问题,现场环境异味未得到稳定改善,因此急需对放散气收集系统进行进一步改造完善。

1 放散气收集系统介绍

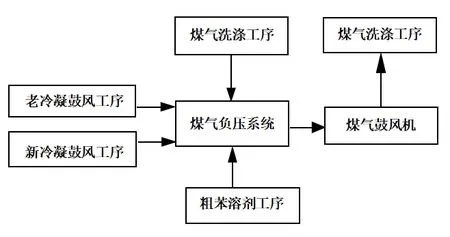

1.1 煤气净化单元放散气收集系统

煤气净化单元按照焦炉近几年产能升级改造及地理布局呈南北纵向分布,从北至南依次为粗苯溶剂工序、老冷凝鼓风工序、煤气洗涤工序、焦油油库工序以及新冷凝鼓风工序。其中粗苯溶剂工序、老冷凝鼓风工序、煤气洗涤工序和新冷凝鼓风工序各槽罐气体通过支管各自并联汇入主管进煤气负压系统,工艺流程简图见图1。

图1 放散气进煤气负压工艺流程简图

焦油油库区域各槽罐气体通过支管并联汇入引风机增压后进入预处理装置,随后通过油洗塔、水洗塔、碱洗塔处理后就近进入复合克劳斯炉做配风使用,工艺流程简图见图2。

图2 放散气进克劳斯炉工艺流程简图

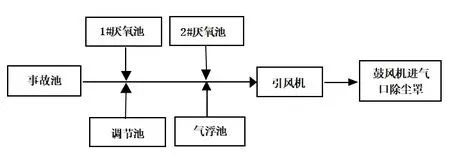

1.2 生化废水单元放散气收集系统

生化废水单元放散气收集点位为2 座厌氧池、1 座调节池、1 座事故池以及3 座气浮池。其中厌氧池、调节池、事故池区域上口采用弧形有机玻璃盖板密封,在弧形有机玻璃钢盖板上设置气体收集管道。3 座气浮池采用钢结构及彩钢板全密封形式,预留窗户和进出口。以上点位放散气通过引风机抽送至好氧池前的鼓风机进气口除尘罩内,作为好氧池曝气气源,工艺流程简图见图3。

图3 生化废水处理单元放散气系统工艺流程简图

2 放散气收集系统运行分析及改善

2.1 系统存在的问题

放散气收集系统初期运行效果良好,现场异味明显减小,但经过一段时间的运行,后续问题逐渐暴露。

2.1.1 管道腐蚀、堵塞

老冷凝鼓风工序、新冷凝鼓风工序、煤气洗涤工序放散气中主要含有H2S、NH3、萘、焦油气等腐蚀性物质,导致碳钢管道腐蚀通洞严重,外部伴热蒸汽管道也受到一定程度腐蚀,蒸汽伴热效果得不到保证。管道积萘严重,出现堵塞-腐蚀循环。但粗苯溶剂工序因放散气主要成分为苯类物质,系统运行良好。

放散气收集接入煤气负压系统点位设在煤气鼓风机前电捕后,放散气直接进入煤气鼓风机,造成鼓风机积萘、焦油严重,煤气水封冷排管堵塞,增加鼓风机跳机概率。同时部分萘、焦油气通过鼓风机增压升温后带入煤气洗涤单元,造成洗涤塔器阻力上升。

2.1.2 原焦油油库工序放散气收集设计缺陷

焦油油库工序放散气收集经过预处理装置后进入复合克劳斯炉配风燃烧。放散气的主要收集点为焦油产品槽,其为固定顶,但需经常性进行进料、出料、80 ℃高温静置脱水等操作,会引起较大的逸散气量。引风机在吸入焦油产品槽放散气的同时还要兼顾地下氨水槽、离心机和焦油渣液化罐逸散气的吸入,系统设计风量严重低于实际风量。放散气中含有大量萘和焦油气,造成收集管道频繁堵塞。大量的萘进入预处理装置造成碱洗塔、水洗塔内部积萘严重,油洗塔内洗油短时间内达到萘饱和。预处理后的放散气内可燃气体含量(萘、焦油气等有机物)偏高,导致可燃气体分析仪频繁报警,复合克劳斯炉入口切断阀自动关闭,气体被迫直接放散。另外系统设计时未考虑到焦油装车及出厂正压煤气水封的逸散气收集,造成焦油装车期间及煤气水封周边异味严重。

2.1.3 原生化废水单元放散气收集设计缺陷

生化废水单元各收集废水池放散气抽气量设计偏低,各收集点位观察口处基本无吸力,废气易从观察口、窗户逸散。气浮池阳光房长时间失修,多处部位腐蚀通洞。引风机布置在各收集汇总点最近处,风机出口至好氧池有近100 多米的正压管道,长时间运行后管道存在多处泄漏。

2.1.4 原生化废水单元放散气收集后未有效治理

生化废水单元放散气系统设计直接将放散气作为曝气气源供至好氧池配风使用,未综合评估好氧池鼓风对非甲烷总烃、H2S、NH3等恶臭物质的有效分解、吸收,造成实际运行后好氧池周边异味明显。

2.2 放散气收集系统改善

2.2.1 管道腐蚀、堵塞改善

针对老冷凝鼓风工序、新冷凝鼓风工序、煤气洗涤工序放散气系统堵塞、腐蚀问题,2021 年将以上工序的放散气收集碳钢材质管道更换成304不锈钢管道。将负压煤气接入点由原煤气鼓风机前电捕后改成初冷器前负压煤气管道处,利用初冷器和电捕回收放散气里的焦油气和萘,减少对煤气鼓风机、洗涤工序设备腐蚀、堵塞的影响。制定定期吹扫制度,要求每月对冷凝鼓风工序放散气收集管道进行2 次氮气吹扫,对煤气洗涤工序进行1 次氮气吹扫,并根据现场运行实际情况,对堵塞的收集支管进行拆卸清堵。管道材质的更换和日常运行管理的加强,使得放散气系统运行稳定性明显提高。

2.2.2 原焦油油库工序放散气收集设计缺陷改善

针对焦油油库区域VOCs 放散气量大且含有大量萘、焦油气等物质,严重影响预处理装置和克劳斯炉配风安全运行的问题。经与设计院研究,决定对焦油油库区域VOCs 系统进行两部分改造。第一是将密封性好的5座焦油槽放散气单独铺设管道送入新冷凝鼓风工序初冷器前负压煤气管道,利用初冷器和电捕回收放散气里的焦油气和萘。第二是对前期未纳入放散气收集的点位(出厂煤气水封、焦油装车平台)和原密封性较差的点位(地下氨水槽、焦油离心机、焦油渣干化装置)重新进行风量计算,引风机风量由原设计风量800 m3∕h 增加至1 200 m3∕h,放散气收集汇总进入预处理装置处理后进复合克劳斯炉配风。目前该系统运行良好,大大降低了因可燃气体含量高报警而造成的不必要放散。

2.2.3 原生化废水单元放散气收集设计缺陷改善

针对生化废水单元风量设计偏小、阳光房腐蚀通洞问题,依据《城镇污水处理厂臭气处理技术规程》(CJJ∕T 243-2016)对厌氧池、调节池、事故池风量按单位水面面积臭气风量指标3 m3∕(m2·h),并增加2 次∕h 的空间换气量,计算得出理论换气量为8 000 m3∕h。同时,总管在理论气量计算得出的管径基础上扩大1~2 个等级,将原DN300 主管道更换成DN550 主管道。引风机风量由原来6 000 m3∕h 升级成12 000 m3∕h。对腐蚀严重的气浮池阳光房进行重建。

2.2.4 原生化废水单元放散气治理措施改善

针对生化废水单元收集后的放散气未进行有效治理问题,公司对该单元放散气收集系统增设放散气末端“碱洗塔+生物过滤+活性炭吸附”生物处理设施。该系统主要是通过各点放散气收集汇总进入碱洗塔去除废气中部分可溶性气体,如H2S、NH3等,同时对废气进行洗涤净化。随后进入生物滤池,通过微生物对H2S、NH3、甲硫醇和甲烷等恶臭污染物质进行氧化分解,最后再进入活性炭吸附箱进行深度净化过滤,从排气筒高空排放。末端配置鼓风机使整个系统为负压,有效地解决了正压造成的放散气泄漏,工艺流程简图见图4。

图4 放散气末端治理工艺流程简图

处理后的放散气经取样化验,数据均满足国家污染物排放标准中对VOCs 无组织排放要求,检测数据见表1。

表1 处理后废气检测数据

3 结语

马钢煤焦化公司南区化产区域放散气收集系统的改造已初见成效,现场放散气得到有效收集和治理,大大改善了职工的工作环境,同时满足了环保法律法规要求。此外,将冷凝鼓风工序、焦油槽等放散气收集进入初冷器前煤气负压系统也间接回收了高附加值的焦油、萘等有机物,不仅降低了物料的损失、减少了气体排放,也提高了系统运行安全。