盐泥注井改造运行总结

2024-02-28张军锋徐锦程魏自强

常 胜,张军锋,徐锦程,魏自强

(陕西北元化工集团股份有限公司,陕西榆林)

陕西北元化工集团股份有限公司 (以下简称“北元化工”)135 万t/a 原盐及采输卤项目是公司100 万t/a 聚氯乙烯循环综合利用项目的配套工程,卤水中含有水不溶物(俗称盐泥),随着生产规模的不断扩大,地下溶腔不断扩大,盐泥量也不断增加。因盐泥中氯离子含量过高,水泥生产装置无法直接利用,给公司处置盐泥增加了难度,严重制约公司的清洁生产工作。 盐泥是行业治理的难题,也是环保关注的重点,需回收利用实现环保生产。

1 盐泥的产生及处理

北元化工依托本地区煤炭、岩盐、电石等资源优势,形成了独具特色的循环产业链。 2015年4月起实现全卤制碱, 由于陕北岩盐属于高石膏性矿藏,卤水中钙离子含量均值可达到1.5 g/L,在卤水精制过程中会产生大量碳酸钙,盐泥产量大。 一次盐水精制采用预处理器+凯膜过滤器工艺, 具体流程如下。

1.1 一次盐水生产工艺

采卤装置开采的合格卤水经过输卤泵送至卤水换热器,与电解返回的脱氯淡盐水换热升温后送至氨吹除塔。 经过氨吹除塔除去无机铵的卤水进入化盐水罐,通过化盐水换热器进一步换热后,经过2 号折流槽加入氢氧化钠后送至粗盐水池,粗盐水在搅拌作用下使盐水中的镁离子与氢氧化钠完全反应,通过加压泵加压后送入气水混合器,溶入一定量空气后加入三氯化铁,通过预处理器沉降作用除去氢氧化镁及机械杂质。 除镁后的粗盐水进入反应槽,加入适量碳酸钠,通过搅拌除去粗盐水中钙离子后自流进入缓冲罐。 缓冲罐出口连接凯膜过滤器,通过自压过滤后的盐水在进入3 号折流槽前加入亚硫酸钠,通过折流槽充分混合除去盐水中游离氯后进入一次盐水储罐,供二次盐水及电解使用。 工艺流程图见图1。

图1 一次盐水工艺流程图

1.2 盐泥的来源及处理流程

盐泥主要来自于一次盐水精制过程中的预处理器上下排泥、 凯膜过滤器排渣和反应槽的排泥。目前,在卤水生产过程中产生的盐泥液通过化工分公司采卤装置一、 二期一次盐泥泵打入压滤机,压滤后的清液进入滤液罐,用滤液泵输送至化盐水储槽回收利用,压滤后的盐泥(滤饼)外运处理,一、二期一次盐水每月产生盐泥约3460 t,盐泥处置费用为20.37 元/t, 每年约845762.4 元, 不仅处置费用高,而且环保风险较大。 为此,提出了盐泥注井改造的环保项目。

2 改造方案

2.1 依据

化工分公司采卤装置一采区共17 对盐井,其中5 号井、6 号井目前十亚段盐层已开采完毕,盐泥注入井底后会沉积到十亚段溶腔底部。6 号井已开采卤水折盐28.97 万t,折算井下溶腔总计约13.35 万m3,按照注水流量80 m3/h 计算, 根据以往井组切换经验,浓度变化时间约为溶腔容积的三分之一被完全置换的时间,且通过现场实验证明,盐泥液与淡盐水按照1∶3 混合后静置24 h 可以完全清澈。

2.2 实施方案

结合现场实际情况,首先计划将化工分公司采卤装置二期一次盐水产生的盐泥进行注井改造,方案为选择采卤装置一采区一期与三期配水控制室之间空地增加盐泥注井装置, 该装置由缓冲罐、盐泥注井泵及配套的管线、仪表组成(改造流程图见图2)。采卤装置二期一次盐水产生的盐泥液通过盐泥泵送至缓冲罐内进行机械搅拌,再由盐泥注井泵注入一采区6 号井内循环使用 (5 号水平井做为备用),具体实施细则如下。

图2 盐泥注井改造流程图

(1)二期一次盐水工段产生盐泥液为10~15 m3/h,盐泥注井泵选用闲置的双缸膏体泵,压力≤8 MPa,流量30 m3/h,配套电机功率132 kW,缓冲罐使用采卤装置一期一次盐水替换下来的盐水缓冲罐(进行防腐维修后使用), 并在罐顶增加机械搅拌装置进行24 h 搅拌,保证盐泥液不在罐内沉积。

(2)盐泥注井泵出口总管配管至一采区管道分布室内,支管连接在6 号直井注水管线上(5 号水平井做为备用),每个支路都增加控制阀。

(3)在盐泥液缓冲罐及出口管线配置生产水管线及压缩空气管线,在长期停车后开车或罐内盐泥沉积严重时进行辅助搅拌。

2.3 操作注意事项

盐泥注井采取混合注水的方式, 控制注井盐泥液量与淡盐水量为1∶3。 停止盐泥注井后井组至少持续注水8 h,且总注水量不少于120 m3/h 后方可停泵。

3 效益分析

3.1 经济效益

该项目实施后,可以将二期一次盐水装置产生的盐泥全部回注溶腔循环使用,大大降低固体废物的处置量。目前盐泥外运运费13.2 元/t、固废处置费用37.17 元/t,合计50.37 元/t。 二期一次盐水装置每月产生盐泥约1730 t,项目实施后每月可节约盐泥处置费用约87140 元,每年约105 万元。 一期一次盐水与二期一次盐水盐泥产量基本相等,若全部实现回注,每年可节约处置费用210 万元。盐泥全部注井后压滤装置停用,每年可节约滤板、滤布、压滤机配件、油品等运行费用约20 万元。 新增装置总投资约120 万元(部分利旧未计算),运行耗水电费约115 元/h,按照一年运行4000 h 计算,耗水电约46 万元。 一采区6 号井目前不能生产卤水,按照与盐泥液1∶3 的比例混合,注水约60 m3/h,按照一年运行4000 h 计算,年耗电约24 万元。 新增设备维护、维修费用、开停车时的压缩空气以及生产水消耗平均约10 万元/a。

综上计算,该项目实现二期一次盐水盐泥全部注井总投资约120 万元。 每年运行成本约80 万元,从6 号井注水后, 从与其连通的8 号井返卤水,运行成本每年可降低至56 万元, 即运行2年可收回投资成本。

3.2 环保效益

盐泥注井解决了盐泥的处置问题,避免了对环境的污染,同时也避免了盐泥中的钙镁离子进入地下水对地下水资源造成污染,为企业的安全环保和可持续发展提供了保障。

4 改造效果

盐泥注井装置于2021年7月安装完成,通过试运行发现注井泵出口管道振动较大,无法持续运行,经排查原因为注井泵出口无止回阀。 2021年11月5日止回阀安装完成,再次进行试运行,经观察振动问题已消除, 并投入运行给5 号水平井注盐泥液,累计注入盐泥液约147.5 m3,因盐泥注井泵料缸、料斗室材质不耐盐水腐蚀导致泄漏严重,无法长时间连续运行,同时,由于井底溶腔较大未见返卤,沉降效果也不能得到确认,为推进盐泥注井项目的进一步开展,对盐泥注井泵进行了重新选型。

5 注井泵选型

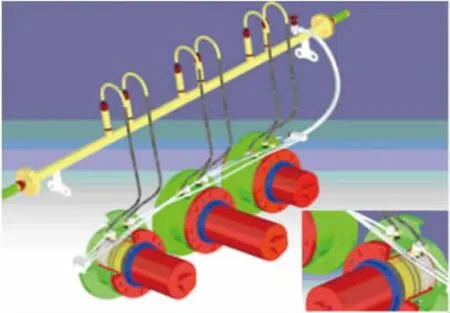

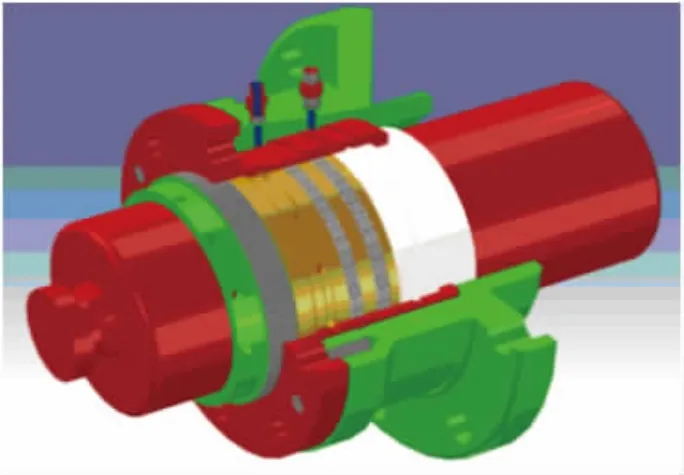

通过行业调研及与厂家进行现场技术交流,最终选用了卧式三缸单作用往复式柱塞泵,泵组系统由柱塞泵、出口空气包、喷水系统等组成。 该泵与一般柱塞泵的根本区别在于拥有一套水清洗系统,也就是在柱塞泵柱塞运动过程中,通过高压清洗泵不断地向柱塞周围注入高压清水, 形成高压水环,一方面冲洗粘附在柱塞表面的浆体介质;一方面将介质与柱塞密封隔离, 延长了柱塞及密封的使用寿命,达到可靠输送灰浆等目的。 喷水系统和柱塞组合其结构图见图3 及图4。

图3 喷水系统结构简图

图4 柱塞组合结构简图

6 运行效果

新泵于2022年8月2日完成安装调试并启泵运行,由于一采区连通井组维修中,原计划注井的一采区5 号井和6 号井不具备条件,临时变更为一采区1 号直井注井(见图2 中标注的“注井改造”),同时由于淡盐水池积泥较多, 清理困难且费用较高,所以盐泥液取自淡盐水池,其运行情况如下。

主泵运行频率15 Hz,注水压力8.5 MPa,盐泥注水量为8~9 m3/h。

主泵运行频率20 Hz,注水压力8.5 MPa,盐泥液注井量为12~15 m3/h。

主泵运行频率25 Hz,注水压力8.8 MPa,盐泥液注井量为17~19 m3/h。

主泵运行频率30 Hz,注水压力8.8 MPa,盐泥液注井量为21~23 m3/h。

主泵运行频率35 Hz,注水压力9.0 MPa,盐泥液注井量为25~27 m3/h。

从8月试运行以来,盐泥注井泵注井流量平均约为22 m3/h,1 号井组每两天需反冲一次,反冲一次耗时8 h,截至11月底,累计将淡盐水池的盐泥液注入溶腔约41184 m3, 注井盐泥液含固率30%左右,折合盐泥为41184×0.3=12355.2(t),可节约盐泥处置费用成本12355.2×50.37≈62.23(万元)。扣除运行中水电费25.6 万元, 则创效金额约为36.63 万元。

7 盐泥注井改造结论

通过对盐泥注井从2022年8月至2023年1月近6 个月的试运行观察,发现1 号井组返卤未出现浑浊情况,且返卤浓度无明显变化,说明盐泥液注入井底溶腔能够充分沉降,通过盐泥液注井可实现盐泥液的循环使用。

8 盐泥注井改造存在的问题和改进

8.1 存在的问题及整改情况

(1)盐泥注井泵在运行过程中阀组及阀箱内多次出现异响,经拆解检查发现阀组内有杂物,杂物清理后启泵运行正常,此现象为“卡阀”,需在进口泵进口管道增加过滤器过滤掉较大的杂物,确保盐泥注井泵稳定运行。 结合盐泥注井泵说明书中介质内不能有大于3 mm 杂物的技术要求, 进行了如下改造:在二期一次盐水盐泥液缓冲罐顶部进口管道上增加一台篮式过滤器(DN150 PN16 过滤网孔径3 mm 20#+TA2)(见图2 中标注的 “篮式过滤器”),过滤网为避免腐蚀选用TA2 材质,并明确了过滤网清理周期;由于盐泥液临时取自淡盐水池,在盐泥液进盐泥液缓冲罐管口处临时安装了3 mm 孔径的篮式过滤网并定期清理杂物(见图2 中标注的“篮式过滤网”),经持续跟踪观察,过滤网增加后盐泥注井泵未再出现过异响。

(2)盐泥注井泵冲洗泵运行压力按照协议要求应大于主泵运行压力1.0~2.0 MPa,实际运行情况主泵运行压力为8.0~8.5 MPa,冲洗泵运行压力为4.0~6.0 MPa,不符合技术协议要求。 针对此问题厂家分别通过更换主泵喷水环和更换冲洗泵皮带轮来解决,但效果不理想,且造成冲洗泵流量增大至12 m3/h左右(设计流量为8 m3/h)。 通过对半年多运行情况的观察,各易损件寿命均达到了协议相关约定数值,冲洗水虽然未形成压差,但对柱塞起到了保护作用。

(3)盐泥注井泵主泵和冲洗泵自动控制逻辑为主泵手动给定频率, 冲洗泵根据主泵频率自动调整,但主泵实际频率达到10 Hz 后(主泵压力大于6 MPa),冲洗泵频率已经达到了最大,导致主泵无法提流量。 通过对控制逻辑优化解决了此问题。

(4)由于盐泥注井泵运行存在一些问题,一直未进行满负荷测试,待运行问题解决后需进行满负荷测试,进一步检验盐泥注井泵运行效果和盐泥液注入井底溶腔沉降情况。

(5)原方案要求注井盐泥液与淡盐水配比为1∶3,实际运行中配比为1∶2 左右,且一采区6 号井组维修后井组技术套管由Ø177 变为Ø127 (1 号井组技术套管为Ø127),井组注水流量要求≤120 m3/h,盐泥注井泵额定流量为36 m3/h,如果按照盐泥液与淡盐水配比为1∶3 进行注井,不符合工艺指标要求。根据实际运行情况建议将注井盐泥液与淡盐水配比调整为1∶2,提高盐泥液注井效率。

8.2 改进建议

(1)从改造费用及设备管理综合考虑,建议将一期一次盐水盐泥液送至二期一次盐水盐泥液缓冲罐进行注井,不仅改造费用低,也达到了设备集中管理的目的,但盐泥液输送管道较长(约800 m),所以改造方案需重点考虑盐泥液输送过程沉降问题和管道反冲洗方案。

(2)原计划5 号水平井做为备用盐泥液注井井组,由于井组检修,将5 号水平井进行了封井,且井组需要定期反冲洗避免管道堵塞,所以,要保证盐泥液全部注井,需重新论证并寻求新的备用盐泥液注井井组。

(3)目前盐泥注井泵只有1 台,故障维修或维护保养时将无法实现盐泥液全部注井,下一步需考虑备用盐泥注井泵的安装。

(4)目前盐泥注井泵出口无流量计,盐泥液注井流量依靠盐泥液缓冲罐液位变化计算,不便于盐泥液注井量的统计,下一步需论证盐泥主泵出口管道安装流量计的可行性,因管道内盐泥可能会影响流量计的准确性,所以核心问题是流量计的选型。

9 结语

盐泥注井是一个需长期摸索和总结的过程,如盐泥液与淡盐水的配比、管道结钙处理、注井流量等问题都需要进一步优化解决。