氯化氢石墨合成炉的维护

2024-02-28唐继平刘瑞平赵亚威

唐继平,刘瑞平,赵亚威

(石河子天域新实化工有限公司,新疆石河子)

新疆天业集团下属的石河子天域新实化工有限公司(简称“天域新实化工”)建于2004年,设计总规模为24 万t/a 聚氯乙烯树脂, 配套18 万t/a离子膜法烧碱。年产盐酸2 万t,年产氯化氢气体1 亿m3。 盐酸是氯碱化工生产的副产品之一,氯化氢气体是制造PVC 的中间产品,目前氯化氢合成工艺多采用氯化氢合成和盐酸吸收两个工序。 石墨合成炉是制造氯化氢气体的主要设备。 酚醛树脂浸渍的石墨材料具有耐腐蚀、耐高温、传热效率高等优点,块孔水冷式石墨合成炉可以降低炉内氯化氢温度,提高生产力,因此被广泛应用。

1 氯化氢合成

1.1 氯化氢合成工艺

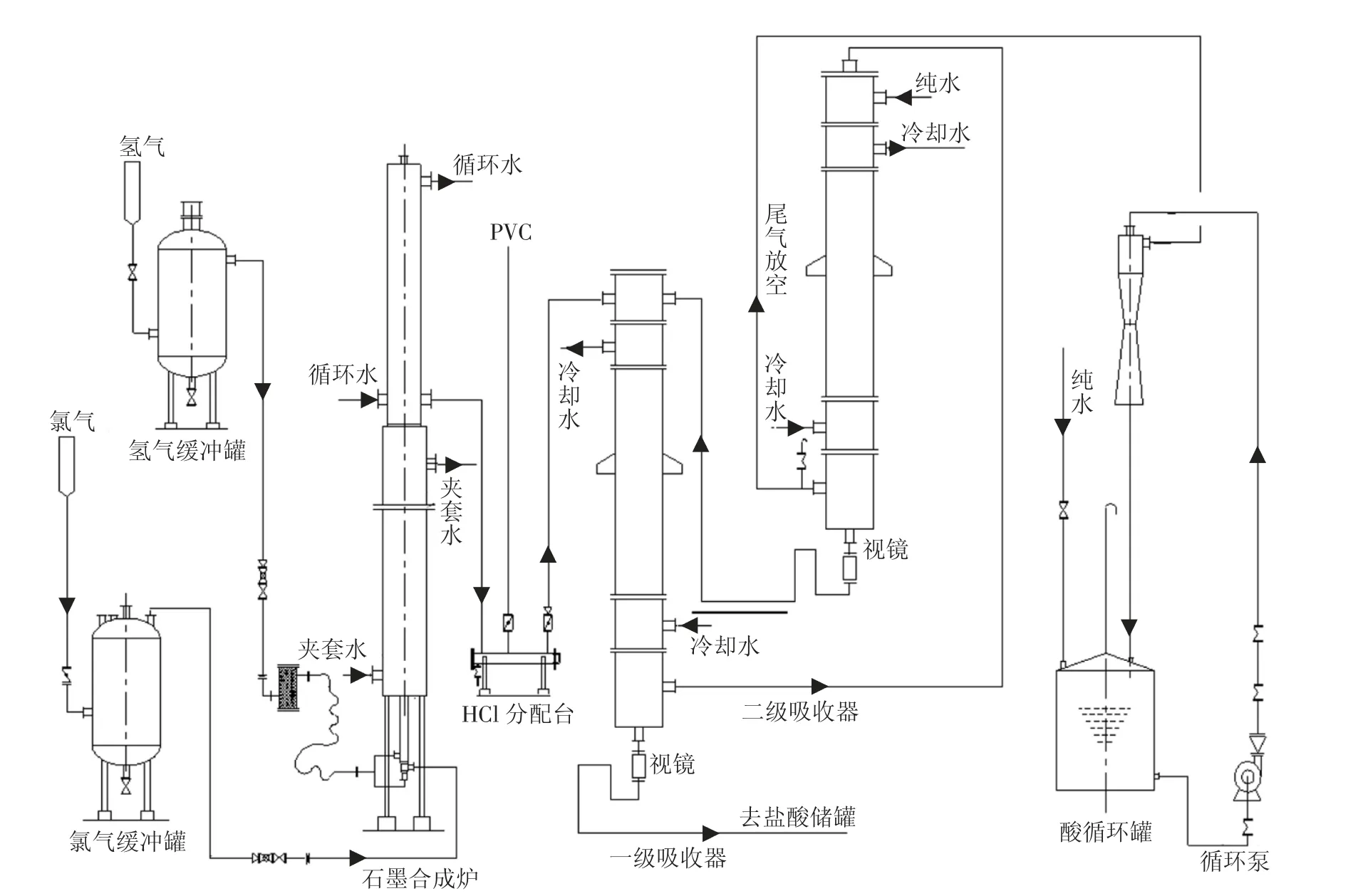

离子膜电解的氯气、氢气经过干燥、压缩、冷却处理后,分别流经氯气缓冲罐、氢气缓冲罐和氢气阻火器, 在合成炉内氯气与氢气按配比1∶1.05~1∶1.10 进行混合燃烧反应[1],生成氯化氢气体,反应热由燃烧段夹套水带走, 合成的氯化氢气体经合成炉炉顶的冷却段冷却后从底部导出, 温度控制在≤45 ℃,进入氯化氢分配台。 通过氯化氢总管送PVC 车间或经降膜吸收器吸收制成盐酸或高纯酸。去降膜吸收器的氯化氢气体经一级吸收器吸收后,剩余气体进入二级吸收器再吸收, 合格的盐酸进入盐酸储罐中, 不凝性气体放空或由水流喷射泵抽入盐酸循环罐吸收后放空, 氯化氢合成工艺流程见图1。

图1 氯化氢合成工艺流程图

1.2 氯化氢合成反应原理

氯气和氢气在低温、常压和没有光照的条件下反应速度非常缓慢,但在高温和光照的条件下反应迅速,甚至会以爆炸的形式剧烈进行。 氢气在氯气中均衡燃烧合成HCl 的过程,本质上是一个连锁反应过程[2],其化学反应方程式为:

2 石墨合成炉损坏的原因分析

公司共有9 台氯化氢合成炉,均为二合一石墨合成炉,石墨合成炉由灯头座、人孔座、石墨燃烧段、石墨冷却段、炉体外壳等组成,基本结构组成见表1。

表1 石墨合成炉的基本结构组成

自2004年投入运行以来, 对合成炉的结构性能、操作要领、工艺控制要求等积累了一定的经验,尤其是在严寒的北疆,掌握合成炉的运行、停炉注意事项非常重要,否则会因操作不当造成不必要的损失,石墨合成炉装置历年停车次数见表2。

表2 石墨合成炉装置历年停车次数

合成炉采用循环水冷却降温,损坏的原因归纳起来有灯头结垢造成合成炉灯头损坏、合成炉各密封垫老化、 燃烧段夹套水含氯离子造成钢套腐蚀、冷却段循环水水质差造成石墨堵塞、水流量不足造成藻类滋生、夹套水使用错误导致石墨结垢、冷却段石墨块内漏等[3]。

2.1 合成炉灯头损坏

石墨合成炉灯头结盐垢是由于氢气水雾分离器分离出的水雾没有除干净,微量碱沫溶解在氢气含有的水分中,合成炉内氢气温度升高,水分蒸发,碱沫析出。 合成炉长期运行造成结垢,气体中的水和碱沫进入合成炉, 氯化氢与碱反应生成盐和水,水又溶解氯化氢气体,因此结垢物实际为反应生成的盐沉积在灯头处,影响合成炉燃烧效果。 盐垢较多时偶尔会在高温燃烧时层层掉落,但大部分不会掉落,需要用水清洗,长时间不清洗灯头会造成燃烧不充分,导致过氯或过氢并发生爆鸣,损坏合成炉灯头[4]。 定期停炉清洗合成炉灯头可以避免类似情况发生。

2.2 合成炉密封垫老化

石墨合成炉密封垫用久后会出现老化,开停炉时密封垫会随着水温的变化热胀冷缩,反复开停炉会导致密封垫不严,局部密封垫出现渗漏,尤其是灯头处密封垫漏气,造成氯气、氢气互窜,烧毁合成炉灯头底座,如果处理不及时,会影响合成炉石墨人孔座、石墨底盘等,造成合成炉损坏停炉。

2.3 燃烧段夹套水含氯离子造成钢套腐蚀

合成炉石墨外部浸有酚醛树脂,随着高温煅烧和使用年限的增加,酚醛树脂会逐渐脱落,合成炉内的高温氯化氢气体通过石墨缝隙渗入到石墨内进入夹套水,造成夹套水中氯离子升高,高温氯离子对金属钢套造成严重腐蚀,会出现渗漏点,如果不处理,在高温情况下腐蚀加剧,泄漏点增大,导致停炉更换或者修补钢套筒体[5]。

2.4 冷却段循环水质差造成石墨堵塞

循环冷却水系统在运行过程中由于原水水质差,水中含有金属离子,浓缩倍数升高等造成石墨结垢、积污等问题,影响石墨设备正常运行。 水中悬浮物及淤泥滞留在石墨孔洞处, 如果水流量不足,很难将这些悬浮物及淤泥带走。 提高循环水的流量及压力可以降低石墨块的堵塞,但仍需定期清理石墨块内淤泥,若长期不清理会造成石墨块受热不均而炸裂,导致石墨内漏,被迫停炉更换。

2.5 水流量不足导致藻类滋生

盐酸循环水有5 台泵, 在线运行4 台,1 台备用,为了节约成本,降低能耗,运行3 台泵。 盐酸循环水压力为0.11 MPa、流量为100 m3/h,水质为地下水,满足工艺指标。 盐酸循环水改为地表水后,水中杂质淤泥较多,藻类滋生,导致石墨换热孔大面积堵塞,最终由于温度高、石墨炸裂,被迫停炉更换。

2.6 夹套水使用错误导致石墨结垢

合成炉燃烧段使用纯水冷却降温, 水质的优劣影响石墨的使用寿命。 冬季通过板式换热器与采暖水系统换热,可以满足合成炉用水。夏季时进入6 台溴化锂机组换热, 随着溴化锂机组效率的下降,合成炉夹套水温较高,无法满足工艺要求,纯水水量不足,需补入大量的一次水。 由于夹套水温度较高,达到95 ℃左右,水中含氯根、钙、镁等,容易引起高温结垢堵塞石墨孔洞,影响换热,造成合成炉燃烧段无法降温,燃烧段石墨损坏,因此应定期分析合成炉水质, 根据分析结果置换合成炉夹套用水,禁止使用含钙、镁、铁的一次水,确保合成炉安全生产。

2.7 冷却段石墨块内漏

石墨有许多等级,各等级石墨的电阻率、膨胀系数、密度、硬度、粒径和孔隙率等均不同。 任何一个参数不达标都会生产出废料,废料在加工过程中容易混合不均匀产生气孔,加工成型的石墨使用酚醛树脂浸渍后,在使用之初不会发生泄漏,但长时间高温燃烧会导致石墨损坏。

为使石墨块不渗漏,采用酚醛树脂浸渍石墨的方法。 作为浸渍剂的酚醛树脂和石墨材料的膨胀系数完全不同,在高温下会发生显著的热变形,变形不均匀会产生温度应力,温度应力足够大时,石墨受浸渍酚醛树脂的挤压发生脆性断裂,断裂点积聚后就表现为崩裂,导致管程和壳程泄漏。 崩裂的石墨块横向和纵向连通,通常无法修复,需要进行更换。

3 合成炉维护措施

3.1 合成炉灯头结垢清洗

合成炉运行时,灯头处总有结垢,结垢严重就必须停炉冲洗灯头, 否则影响氢气与氯气的进气量,造成氢气、氯气混合比例失调,导致合成炉灯头炸裂。 按照经验,每2 个月需要停炉清洗灯头一次。

3.2 合成炉密封垫维护

对于检修后的合成炉,在点炉运行2 h 左右,合成炉夹套水温度升至指标控制值≤95 ℃时,将更换后的密封垫法兰重新紧固。 尤其是在寒冷的冬季,密封垫及橡胶圈较硬,弹性不好,紧固很难一步到位, 只有在合成炉炉温升高密封垫及胶圈变软后,才易紧固严密。

合理安排好更换密封垫等检维修工作,对于筒体法兰漏水、 漏气的合成炉要提前做好检维修计划,尽量避免在低温寒冷的天气检维修。

3.3 降低合成炉夹套水氯离子的腐蚀

通过加入缓蚀剂等方法来减少氯离子对金属钢套设备的腐蚀。 减少石墨合成炉内泄漏,保证含氯离子的氯化氢气体及酸性物质不进入夹套水系统,定期对合成炉夹套水水质进行检测,发现氯离子超标应及时置换夹套水。

3.4 循环水添加无磷缓蚀阻垢剂

无磷缓蚀阻垢剂的主要作用是阻垢缓蚀和杀菌灭藻。 无磷缓蚀阻垢剂不含磷,适用于环保要求严格的地区,可以极大降低排污处理费用。 由于不含磷,抑制了循环水中微生物的繁殖,可以减少杀菌灭藻剂和黏泥剥离剂的用量。

无磷缓蚀阻垢剂的药剂原理是通过与水中的钙离子或亚铁离子相结合,生成以聚合磷酸钙铁为主要成分的化合物,腐蚀电流沉积于阴极表面形成膜,保护金属不被腐蚀,通过离子交换和反渗透等方式进一步降低氯离子的含量。

盐酸循环水系统每日添加无磷缓蚀阻垢剂WJP-408A 一次,用量为10 kg。

3.5 循环水非氧化性杀菌剂

非氧化性杀菌剂不是通过氧化作用而是毒理作用杀死微生物, 因此不受水中还原物质的影响。非氧化性杀菌剂通常是非氧化性化合物。 非氧化性杀菌剂的杀生效果持久, 对沉积物或黏泥有渗透、剥离作用,受硫化氢、氨等还原物质的影响较小,受pH 值影响较小, 但处理费用比氧化性杀菌剂高,容易造成环境污染,水中的微生物易产生抗药性。

盐酸循环水系统每月添加非氧化性杀菌剂WJB-506A 两次,每次用量112.5 kg。

3.6 循环水添加高温缓蚀剂

高温缓蚀剂作用原理有两种,一是加入的化学物质与环烷酸反应生成不腐蚀的油溶性产物;另一种是加入的化学物质与金属铁形成不溶物,被吸附在金属表面。 有时也按酸碱性将缓蚀剂粗略分为中性与非中性,前者多为有机胺,抑制气体腐蚀,后者易形成保护膜,防止金属表面与腐蚀物接触。

3.7 提升循环水水质

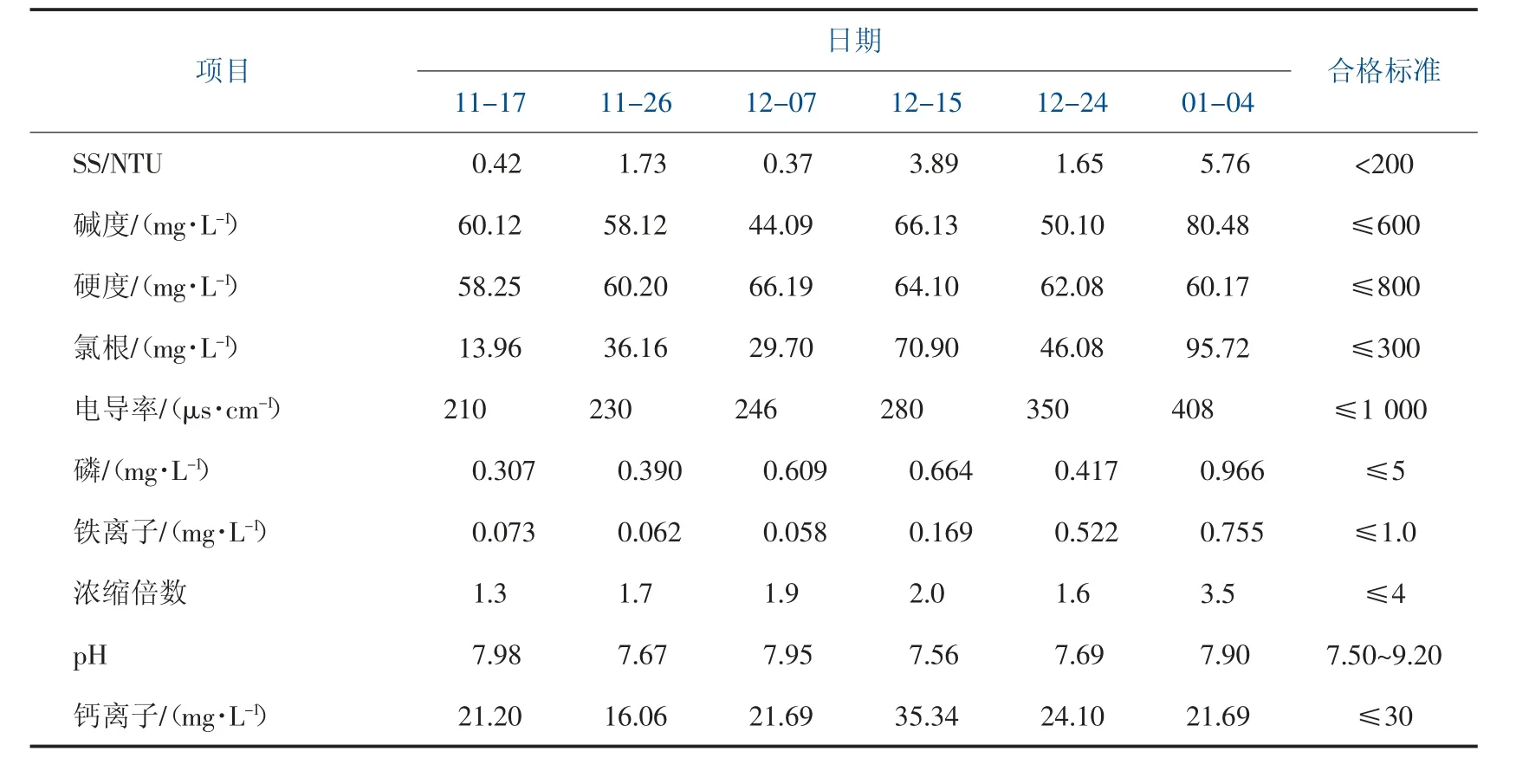

盐酸冷却段采用循环水降温,循环水补水使用的是地表水,水质较差,影响合成炉石墨的使用寿命。 定期检测水中离子含量,通过置换水或添加药剂来改善水的品质,保证合成炉安全生产,循环水水质分析表见表3。

表3 循环水水质分析表

3.8 提高循环水流量

为了提高盐酸循环水流量以减少泥垢的堆积,对3 台在线运行泵进行改造,改造后,将盐酸循环水压力由0.11 MPa 提高至0.125 MPa、 流量为120 m3/h,提高了盐酸循环水的压力和流量,有利于将循环水中的杂质淤泥及藻类带走,石墨的堵塞现象明显减少,保证了合成炉石墨的使用寿命。

运行中需密切关注单台合成炉循环水压力及流量的变化,并及时调整,减少污垢对合成炉石墨孔洞的堵塞。

3.9 改善合成炉夹套水水质

由于合成炉夹套水使用纯水降温,纯水水量不足无法满足其燃烧段降温需求,使工艺指标超标,需要补充一次水来降温。 使用一次水后,温度可控制在工艺指标内,但一次水中钙、镁、铁离子含量高,合成炉高温造成夹套水结垢堵塞石墨孔, 局部结垢厚度超过5 mm, 石墨块换热效果变差,导致燃烧段因干烧内漏,因此夹套水改回使用纯水,并通过工艺改造将夹套水通过板式换热器与一次水二次换热, 降低纯水运行温度,达到降温的效果。 又对6 台溴化锂机组中的3 台溴化锂机组进行升级改造,改造后,既满足了水质的需要,又解决了纯水不足的现状。 经过长时间运行,合成炉石墨设备不再结垢,石墨孔不再堵塞,换热效果明显提升,合成炉燃烧段维修频次降低。

3.1 0 提高石墨块质量

石墨块的制作工艺是将石油焦或沥青焦煅烧后形成煅后焦,然后将石墨粉按比例跟沥青混合后处理成型,再经过焙烧、浸渍、再焙烧等几个阶段,经过3000 ℃高温处理,在模具内压制形成石墨块。如果石墨粉和沥青混合不均匀, 石墨中会形成空隙,使用过程中如控制不当,易造成石墨块崩裂。 因此应严格控制石墨混合时间及混合比例,减少石墨块内的空隙[6]。

操作时温度需控制在130 ℃以下, 以防止石墨块崩裂。

4 结语

通过以上措施降低了合成炉维修频率,提高了生产效率,为氯化氢合成装置的安全稳定运行提供了保障。