金属离子对电解直流电耗的影响及优化措施

2024-02-28吴红忠

吴红忠

(焦作煤业(集团)开元化工有限责任公司,河南焦作)

1 电解法工艺原理[1]

工业上生产烧碱的方法有苛化法和电解法两种。 苛化法按原料不同分为纯碱苛化法和天然苛化法,电解法可分为隔膜电解法、水银电解法和离子膜交换法。 目前,离子膜电解己经成为烧碱生产的主流方法。

离子膜电解的主要原理是利用离子交换膜特殊的选择透过性,只允许阳离子通过而阻止阴离子和气体通过,在阳极得到氯气,阴极得到NaOH 和氢气, 即只允许Na+通过,Cl-、OH-和两极产物H2和Cl2无法通过,可防止阳极产物Cl2和阴极产物H2相混合而可能导致爆炸, 且避免了Cl2和NaOH 反应生成NaClO 影响烧碱的纯度。

2 金属离子的影响因素[2]

在离子膜烧碱生产过程中, 一般采用海盐、湖盐、岩盐或卤水作为原料,原盐中或多或少含有钙、镁、硫酸根等无机杂质及细菌、藻类残体、腐殖酸等天然有机物和机械杂质。 这些杂质在化盐时会被带入盐水系统, 如不去除将会造成离子膜的损伤,使其效率下降,影响电解装置的正常运行,并使离子膜的寿命大幅缩短。 盐水中一些杂质会在电解槽中产生副反应,降低阳极电流效率,使槽电压升高,缩短膜寿命,严重时会造成停车。 在这些盐水杂质中,对烧碱装置安全生产有影响的是NH4+; 对电解槽的电流效率有影响的是Ca2+、Sr2+、Ba2+、Al3+、Hg2+、I-、、SiO2等; 会导致电压升高的是Mg2+、Ni2+、Fe2+、Al3+、SiO2等。当盐水总钙镁等杂质含量增加时,可以明显地观察到电流效率的下降,钙镁杂质含量长期超过控制指标将造成膜性能不可逆地恶化,降低膜的性能。 当盐水中含有的钙、镁、锶、铝、铁、镍以及碘、亚硫酸根等杂质以离子形态进入膜中,就会以金属氢氧化物、 硫酸盐或硅酸盐的形式沉积在膜上,这些离子共同存在时影响更大,例如硅本身无害,当硅与钙、锶、铝等共同存在时,就会引起电流效率的下降。 对膜性能影响最为明显的还是钙和镁,其微量存在就会使电流效率下降,槽电压上升,当钙离子进入膜中, 与从阴极反渗过来的OH-反应生成氢氧化钙在膜中的沉积, 这种沉积减弱了对OH-反渗的阻挡作用,导致电流效率的下降。 同时,电流效率随着盐水浓度的降低而降低,这是由于淡盐水浓度的降低,使膜中含水率增高,导致OH-反渗透速度提高。 如果长时间在低浓度的氯化钠中运行,膜会发生膨胀,严重时起泡、分层,并出现针孔而遭到破坏;同时过多的钙镁杂质将会加大盐水二次精制时螯合树脂塔的生产负荷, 缩短再生周期,严重时会使螯合树脂出现穿透现象,因此钙镁总含量不能超过20×10-9。盐水中的游离氯会破坏螯合树脂的结构,使之失去作用。 有机物附着在螯合树脂表面,会影响螯合树脂的吸附作用。 有机物会使树脂溶胀,将严重影响二次精制盐水的质量,对离子膜的使用寿命、电流效率、电耗以及安全生产等都会产生不良影响。 由于氯碱企业使用的盐产地、质量不同,其杂质含量各有区别,但离子膜法电解装置对盐水的要求基本一致。 因此,必须对盐水进行精制操作,除去盐水中的杂质,以满足离子膜电解槽运行的要求。

3 盐水精制的作用

3.1 除镁

镁离子常以氯化镁的形式存在于原盐中,精制时向粗盐水中加入氢氧化钠溶液生成不溶性的氢氧化镁沉淀,离子反应方程式:

为使反应完全,控制氢氧化钠过量,本反应速度快,几乎瞬间完成,是本工艺的前反应。

3.2 除钙

钙离子一般以氯化钙和硫酸钙的形式存在于原盐中,精制时向粗盐水中加入碳酸钠溶液使其生成不溶性的碳酸钙沉淀,离子反应方程式:

为使反应完全,一般控制碳酸钠过量,本反应速度较慢,反应速度受温度影响较大,一般在50 ℃左右、 在碳酸钠过量情况下需半小时方能反应完全,此反应的完全程度直接影响HVM 膜过滤器出口的精盐水质量,该反应是本工艺的后反应。

3.3 除硫酸根

3.4 除菌藻类及其他有机物

由于电解工段来的淡盐水含游离氯,盐水中的菌藻类被游离氯杀死,腐殖酸等有机物被游离氯氧化分解成为小分子, 最终通过FeCl3的吸附和共沉淀作用,在预处理器中先行除去。

3.5 除游离氯

盐水中游离氯一般以ClO-形式存在,在生产过程中用加入Na2SO3的方法除去ClO-,亚硫酸钠的加入量以满足除去游离氯为限,过量的亚硫酸钠在电解过程中会被氧化进而增加系统硫酸根的含量,离子反应方程式:

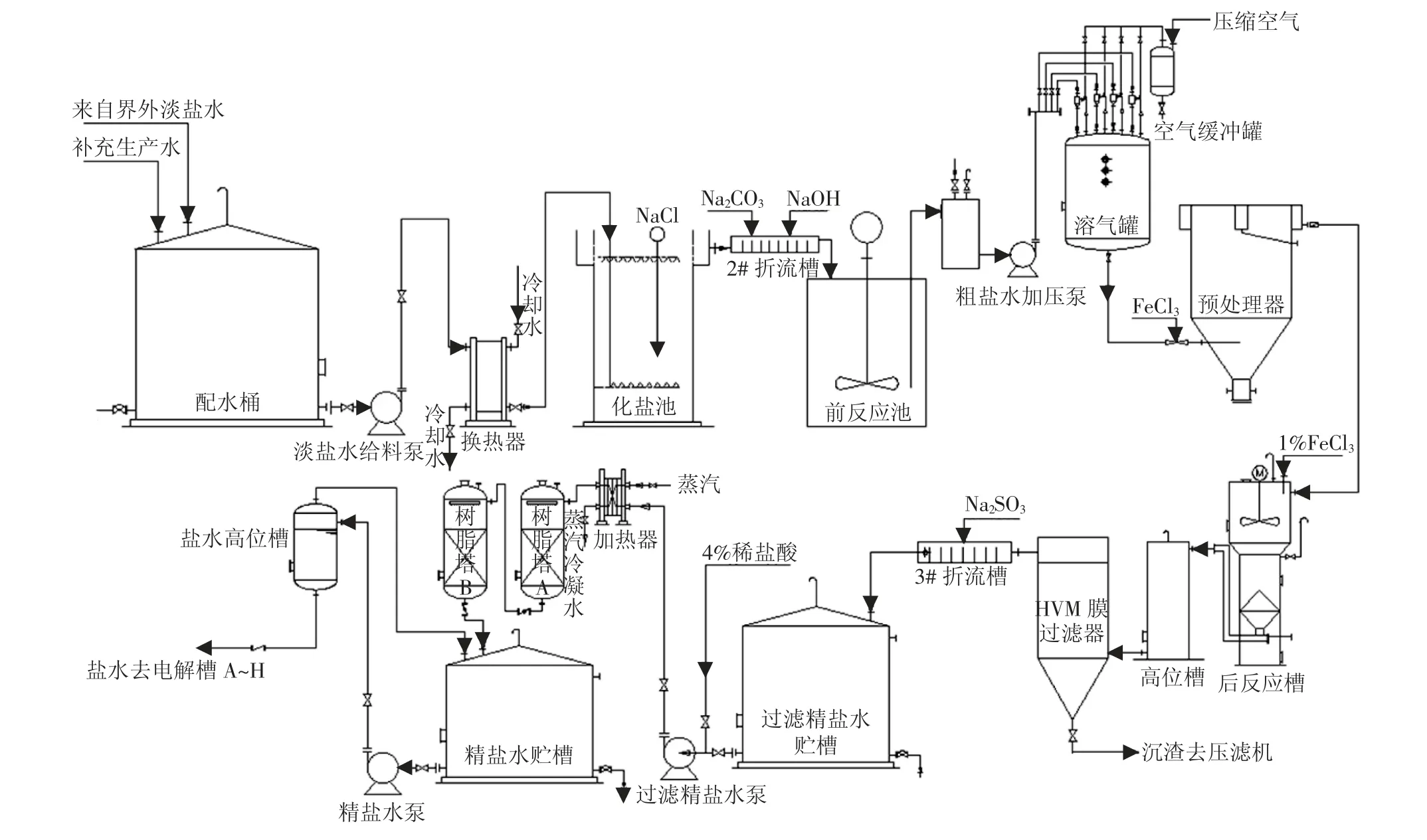

4 盐水精制工艺流程

用铲车将原盐送入化盐池,与化盐水逆流接触化盐,根据每班所需上盐量均匀稳定上盐,化盐池内保持一定的盐层高度。 化盐水由化盐池底部经分布管均匀上行通过盐层,获得饱和的粗盐水,粗盐水由化盐池出口溢流流出, 经2# 折流槽时加入NaOH,调节pH 值为10~12,控制NaOH 过量在0.1~0.6 g/L,NaCl 含量≥300 g/L,然后流入前反应池,经搅拌充分反应。 粗盐水自加压泵由前反应池经气水混合器进入加压溶气罐,在压力的作用下将空气溶解在粗盐水中。 当粗盐水进入预处理器后突然减压,使溶解在盐水中的空气形成微小的气泡释出并吸附在悬浮物的表面,使悬浮物的假比重远远小于盐水比重而上浮,形成浮泥排出,少量重颗粒下沉,通过下排泥处夹带部分微量金属元素排出。 清液自清液出口流出,预处理后的粗盐水除去了大部分的镁离子、有机物及大的机械杂质,但含有大量的钙离子,在粗盐水中加入适量的碳酸钠溶液,流至后反应槽充分反应, 使钙离子生成碳酸钙沉淀颗粒,再流至进液高位槽,进入HVM 膜过滤器,清液经过滤后自上腔排出,过滤一段时间后,当滤饼达到一定厚度时, 系统自动进入反冲洗状态,1#、4#、7# 功能阀自动切换,使滤饼脱离滤膜并沉降到过滤器的锥形底部,系统重新进入过滤状态,当底部滤渣达到一定厚度时,系统自动打开6# 排渣阀,迅速排出滤渣。 过滤器反冲液流至中间槽,当中间槽液位达到30%时, 启动过滤器回液泵将盐水送至后反应槽。 过滤后合格的盐水流至3#折流槽,打开亚硫酸钠加入阀, 通过自控分析调节系统保持ORP 值稳定,游离氯含量5 mg/L,然后送至过滤盐水贮槽,通过过滤精盐水泵输送至二次盐水,同时打开加入盐酸的阀门,盐酸流量调至合适值,保持pH 值为8~10,稳定后切换自控。 送入过滤盐水储罐内的盐水由过滤盐水泵送至盐水加热器加热至工艺要求的温度,进入离子交换树脂塔,经过二次精制后,合格的饱和精盐水送至精盐水贮槽,由精盐水泵送至盐水高位槽,自高位槽送入电解槽中。 盐水精制工艺具体流程图见图1。

图1 盐水精制工艺流程图

5 生产中存在的问题

开元化工20 万t/a 离子膜烧碱生产装置于2011年7月投产使用,目前有8 台电解槽,满负荷运行电流为14.5 kA,电解槽为北化机生产。 虽然每年检修会将损坏的离子膜及时进行更换, 并在2018年到2020年对电解槽分批次进行了阴阳极网更换,但电解效率还是逐渐降低,直流电耗居高不下。

6 原因分析及采取的优化方案

6.1 原因分析

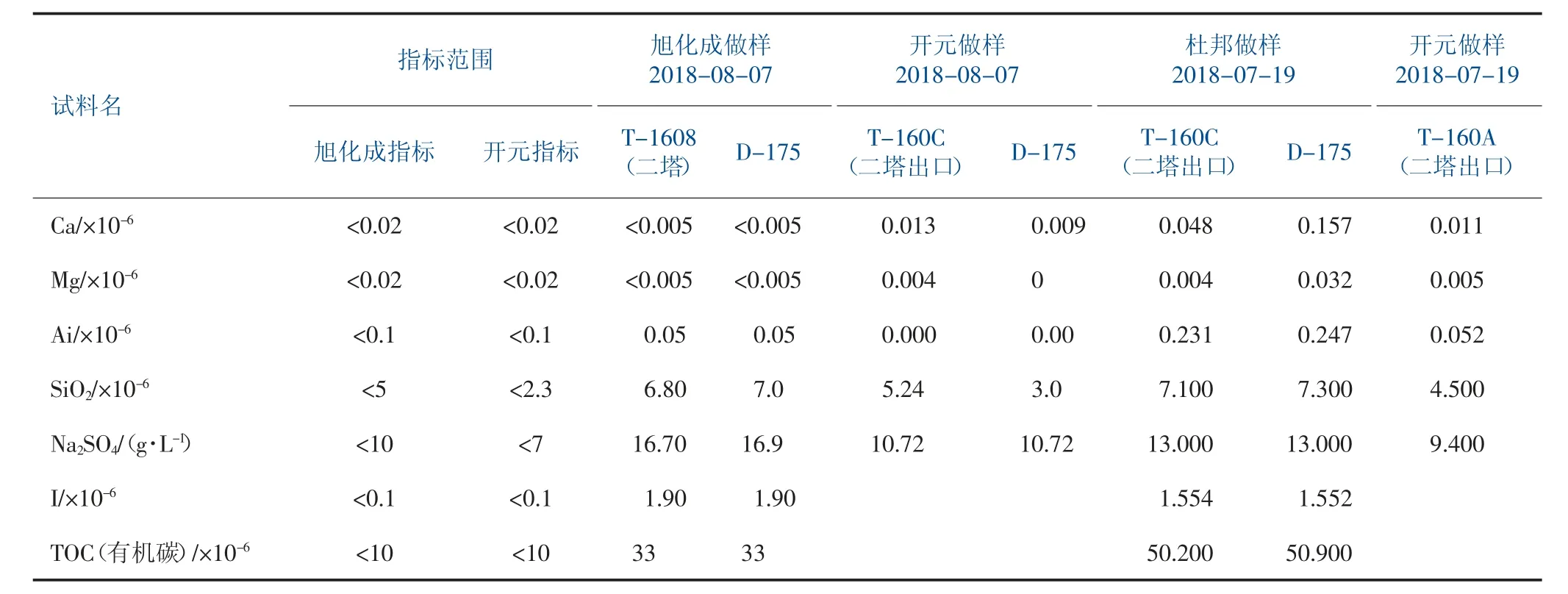

开元化工生产原盐来自于固态粗盐,固态粗盐被电解后的淡盐水及回收水溶解,产生的粗盐水经过精制后输送至电解槽,电解槽产生的淡盐水经脱氯后进入淡盐水罐回收利用, 因回收循环利用,淡盐水中较难处理的杂质不断累积,二次盐水质量出现严重的超标现象。 具体化验指标对比表见表1。

表1 二次盐水化验指标对比表

从分析报告可以判定二次盐水质量很差,其中Al、Ca、Mg、SiO2、Na2SO4指标超标,I 和TOC 严重超标。

6.2 优化措施

为保证企业在满负荷的情况下提高电解效率、降低直流电耗, 开元化工成立了技术攻关小组,旨在通过降低盐水中金属离子的含量,提高盐水的质量,加强电解槽直流电耗的管控,以降低生产电耗,提高企业经济效益。

6.2.1 加强原料盐进厂质量管理

保证盐水质量需从加强原料盐的入厂管理入手,增设原盐专管小组,严格原料分析把控,按照合同要求,指标不合格的原盐特别是含有机物的原盐坚决不能入厂,避免因盐水质量不合格污染电解槽的事故发生。 为确保原盐的源头管理,公司组织采购、技术人员到原盐生产厂家进行不定时的现场考察,了解原盐的生产工艺,杜绝烟道气精制盐或工业废盐流入厂内。

6.2.2 在化盐池添加Ca(OH)2,提高系统去除金属离子的能力

6.2.2.1 原理和作用

在一次盐水系统中增加钙含量及杂质,使一次盐水中沉淀物形成和絮凝长大,甚至将泥浆作为晶核可以吸附更多的碳酸钙和氢氧化镁, 形成共沉淀,使沉淀颗粒变大,提高沉淀速度,使其在凯膜过滤器的过滤膜表面形成过滤层,用于过滤盐水中的金属离子,降低盐水中铝、硅、碘离子含量。 在后反应槽中通过加入碳酸钠除去多余的钙离子,从源头控制盐水中的金属离子含量,生产出合格的精制盐水。

6.2.2.2 具体做法

在2# 折流槽处新增加一个1 m×0.8 m×1.5 m 的PVC 水箱,每班将定量熟石灰(氢氧化钙)加入水箱,水箱内部通工业风进行搅拌,增加氢氧化钙的溶解度。氢氧化钙溶液自水箱上部溢流口溢流进入2# 折流槽内与盐水混合,经过加压泵送入预处理器,增加的杂质在预处理器下排泥处把原盐中的金属元素通过杂质夹带出来,在后反应槽中通过加入碳酸钠除去多余的钙离子,将精盐水中金属杂质离子的含量做为评价指标,优选出氢氧化钙的最佳投料量(5~20 kg/8 h)。通过在化盐池增加氢氧化钙的方法,达到了除去微量金属的目的, 但增加了除钙的碳酸钠的用量,碳酸钠用量较没加氢氧化钙前增加消耗0.5 t/t。

6.2.2.3 使用效果

(1)实施前后烧碱日产量对比情况(见图2)

图2 实施前后烧碱日产量对比图

实施前烧碱平均日产量为600.44 t, 实施后烧碱平均日产量达到606.27 t。 每天增加产量5.83 t,每年增加烧碱1749 t。

(2)实施前后直流电耗对比情况(见图3)

图3 实施前后直流电耗对比图

实施前直流电耗平均2293.545 kW·h/t, 实施后直流电耗平均达到2281.75 kW·h/t。 每吨降低直流电耗11.787 kW·h。

(3)实施前后树脂塔出口钙离子对比情况(见图4)

图4 树脂塔出口钙指标分析对比图

由图4 可以看出,螯合树脂塔出口钙离子含量指标由原来的7×10-9~10×10-9降至4×10-9~7×10-9,该优化方案实现了树脂塔出口钙指标含量的明显降低。

(4)树脂塔出口镁指标分析对比(见图5)

图5 树脂塔出口镁指标分析对比图

由图5 可以看出,螯合树脂塔出口的盐水镁离子含量指标由原来的1.0×10-9~2.5×10-9降至0.5×10-9~1.5×10-9以下, 实现了精制盐水镁离子含量的降低。

通过工艺调整, 盐水中钙镁离子含量明显下降,直流电耗降低,电解效率和产量明显提升。

6.2.2.4 异常情况

该方案从2019年2月1日开始实施, 到9月25日发现预处理器小流量自动上排泥,进预处理器的最高流量只有240 m3/h, 初步判断后反应槽出口管道堵塞。 采取的措施是将后反应槽取样阀全开,后反应槽内盐水通过该取样阀向中间槽排放部分盐水,在过滤器回液泵出口至进液高位槽增加一根临时管道,将中间槽内物料直接输送至进液高位槽。 9月29日4 点班开始启用该临时管道,预处理器最高流量可提至288 m3/h 运行,过滤精盐水储槽液位开始上涨,能满足生产需求。 9月30日停用临时管,停用后盐水最高流量达到270 m3/h。

11月24日4 点班再次发现预处理器小流量自动上排泥,进口最高流量只有215 m3/h,为改善预处理器进口流量小的现状,将后反应槽底部一次水阀断开,利用后反应槽底部一次水管口,安装临时管至中间槽,使后反应槽内盐水通过取样阀、一次水管同时向中间槽排盐水,11月25日4 点班预处理器进口流量只有125 m3/h,26日零点班流量最高只有115 m3/h,电解槽持续降电流。 26日12:00 系统停车检修。

6.2.2.5 事故原因分析

(1)一次盐水岗位每班在2# 折流槽处PVC 水箱添加5~15 kg 氢氧化钙, 盐水中形成的沉淀物长期在后处理槽锥形底部积聚下滑,对出料管形成堵塞是造成这次停车事故的主要原因。

(2)没有及时采取有效措施清理淤堵是造成这次事故的另一个主要原因。

(3)在《盐水工段常压储罐检修规程》中要求对后反应槽12 个月进行中修、24~36 个月进行大修。中修及大修均包含清理罐内沉淀物、结晶物及检查检修搅拌器等内容。 分厂没有落实设备中、大修文件规定,没有及时清理盐泥,造成盐泥积聚堵塞是造成这次事故的次要原因。

6.2.2.6 优化措施

(1)停车检修中将后反应槽及管道中盐泥彻底清理干净;

(2)在预处理下部增加排污管道,定期向渣池排泥,减少沉淀物对后反应槽的影响;

(3)在后反应槽出料管增加蒸汽管,当盐水流量下降时开蒸汽冲洗出料管,确保管路通畅。

7 实施效果

根据电解槽实际运行电耗统计后,按平均值计算, 优化工艺后每生产1 t 烧碱可降低直流电耗11.787 kW·h,开元化工烧碱产能为20 万t/a,每年可降低用电量235.74 万kW·h, 电费按0.74 元/kW·h 计算,每年可节约电费174.45 万元。 同时通过以上措施可有效避免沉淀物堵塞后处理器出料管的现象,有效降低了盐水中金属离子含量, 提高了盐水质量,达到了降低直流电耗、提高电解效率的目的。

8 结语

开元化工通过对一次盐水增加氢氧化钙优化工艺,有效降低了盐水中金属离子含量,提高了盐水质量,避免了盐水中金属离子含量超标对电解槽及离子膜的损害, 有效稳定了电解槽的安全运行,降低了电解槽直流电耗,节约了生产成本,提高了生产效率,经济效益明显。