高效多刀位推进式全自动坚果取仁装置应用研究

2024-02-27毕晓菲王情雄付兴飞李贵平胡发广

毕晓菲, 王情雄,付兴飞,张 静,李贵平,胡发广,龚 姝

(1.云南省农业科学院热带亚热带经济作物研究所,云南保山 678000;2.云南奥福实业有限公司,云南保山 678000;3.保山市科技情报研究所,云南保山 678000)

0 引言

澳洲坚果(Macadamia ternifolia)原产于澳大利亚昆士兰和新南威尔士亚热带雨林,最早在夏威夷用于商业用途,属山龙眼科(Proteaceae)澳洲坚果属(Macadamia)多年生常绿乔木果树[1-3]。我国于1979 年引入试种,主要种植在云南、广西、广东、贵州等省的热带或亚热带无霜区域[1,4-5]。其中,以云南省澳洲坚果种植面积最大,约为150 000 hm2,占全国总种植面积93%,壳果总产量11 000 t[5]。澳洲坚果果实含油量高,有降血压和降低心脏病风险的作用,主要用于食品加工业,具有极高的经济价值。澳洲坚果种植对云南省农村脱贫致富具有重要贡献,并且澳洲坚果种植面积呈明显的增加趋势。

随着澳洲坚果种植面积不断增加,迫切需要对现有坚果加工工艺水平进行升级[7]。澳洲坚果经脱皮、烘干、开口及取仁等工序后才能直接取食。取仁作为坚果加工的重要工序,传统坚果取仁包括人工取仁和人工协同取仁装置2 种。人工取仁存在效率低、破损率高的缺点;传统取仁装置则存在使用过程中容易滑动、堵塞、需要人工协调配合、效率低、取仁质量差等缺点。上述2 种坚果取仁方法已不符合我国坚果产量日益增长的需求,一定程度制约了我国坚果产业发展。国外坚果取仁技术发展早、技术较成熟,但设备昂贵、售后服务差,不符合国内中小型企业发展需求,推广难度大。因此,急需发展一套自动化化程度高、价格优势明显、工作效率高、取仁质量好及国产化程度高的坚果取仁装置,以满足国内澳洲坚果日益增长的需求。多刀位推进式全自动坚果取仁装置(专利号:202110397760.0)的研制,实现了取仁装置的国产化,成功解决和规避了传统取仁装置存在的问题,已取得一定的推广成效。针对该设备结构、工作原理、相关参数、特点和应用情况进行介绍,以期对坚果初加工技术推广应用提供指导作用。

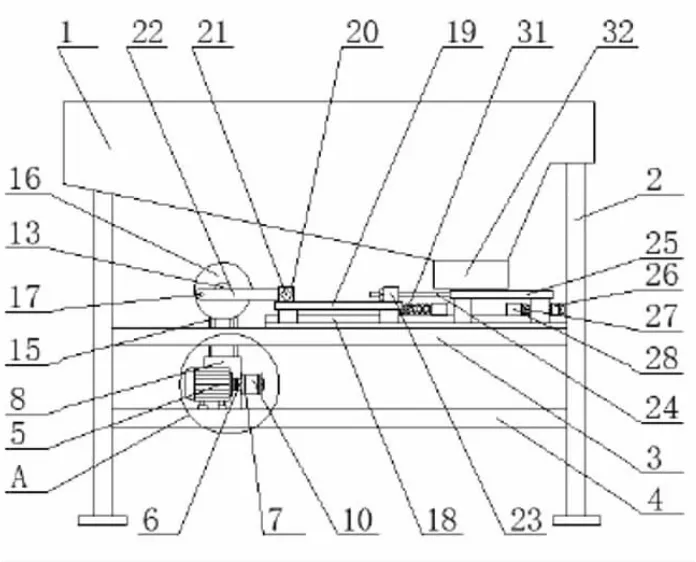

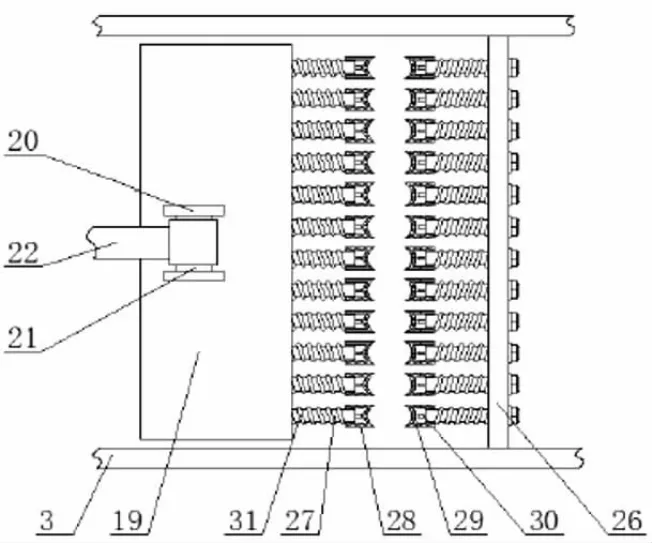

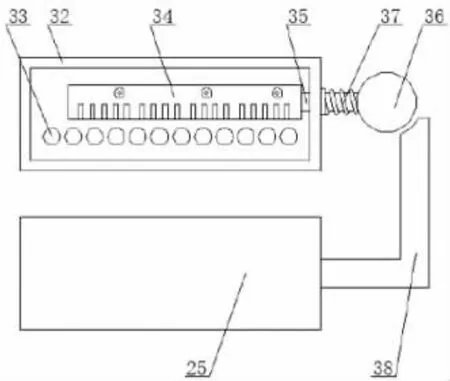

1 结构

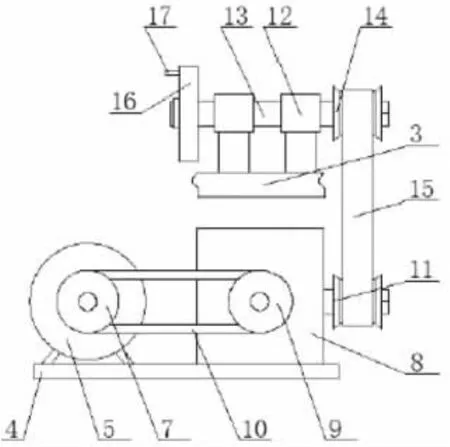

多刀位推进式全自动坚果取仁装置主要由料斗、布料板、减速机及撞击套4 个部分构成。

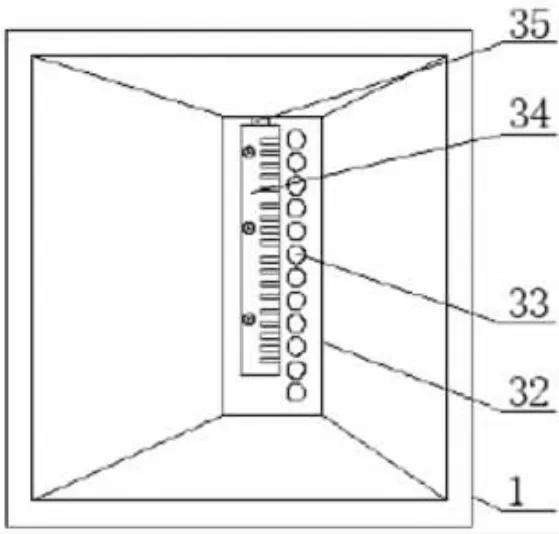

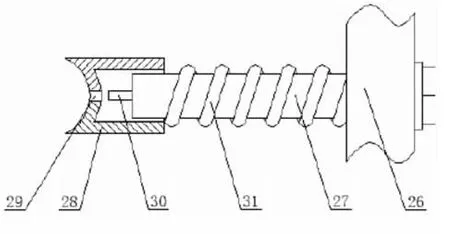

结构简图见图1,第一布料板见图2,新型圆球见图3,减速机见图4,料斗见图5,撞击套见图6。

图1 结构简图

图2 第一布料板

图3 新型圆球

图4 减速机

图5 料斗

图6 撞击套

2 工作原理

启动电机(5),将代加工坚果投入料斗(1),利用电机带动第一主动轮(7)和减速机(8),利用第二主动轮(11)、第二传动带(15)及第二从动(14)轮配和带动转轴(13)移动,利用转轴(13)转动带动转盘(16)移动,利用转盘(16)、第一连接杆(17)相互配和拉动第一布料板(19)左右移动,利用第一布料板(19)推动支柱(27)向右移动,此时坚果出料口(33)落入2 个开口(29)之间,2 个开口(29)夹住坚果,刀片(30)从开口(29)伸出破开坚果外壳实现取仁,破开后,撞击弹簧(31)致使开口(29)复位,刀片(30)缩回,第一布料板(19)拉动第二布料板(25)左右移动,当第二布料板(25)完全遮挡株出料箱(32)后停止下料,当第二布料板(25)未完全遮挡出料箱(32),出料箱(32)内坚果会落下,并且第二布料板(25)左右移动式弯杆(38)挤压圆球(36),从而带动连接板(34)左右移动。

3 相关参数

多刀位推进式全自动坚果取仁装置规格为(长×宽×高)1 300 mm×900 mm×106 mm,质量380 kg,总功率3.2 kW,工作电压220 V,工作组12 组,刀片材质为高速钢;加工范围为坚果直径16~40 mm。其中,开口量为每组12 个,每组5 s;开口厚度0.8~0.9 mm;开口弧度270~320°,精度0.01 mm;开口处理量坚果直径<26 mm 的95~100 kg/h,直径≥26 mm 的70~80 kg/h。取仁量每组12 个,每组3 s;取仁坚果直径范围14~40 mm,精度0.1 mm;取仁处理量坚果直径≥26 mm,120~150 kg/h;仁果完整率75%~80%。

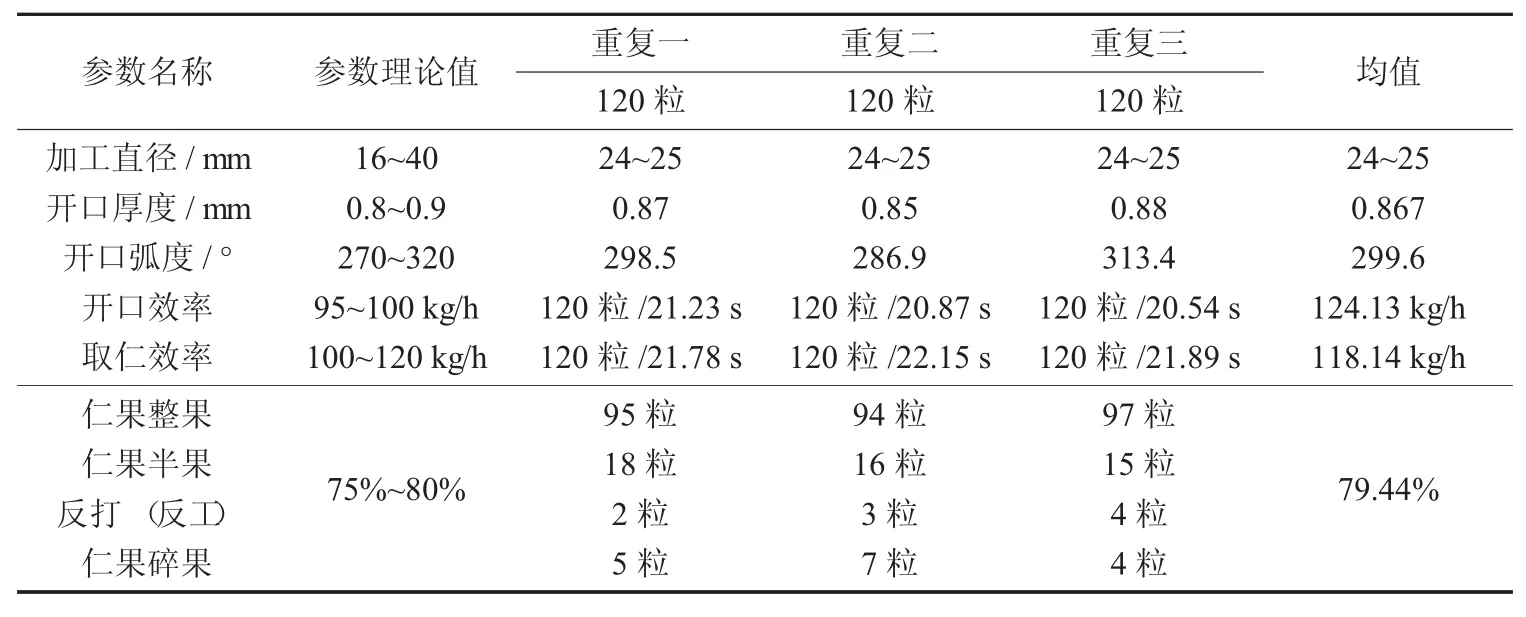

4 关键技术参数验证

选取24~25 mm,平均单果质量6 g,含水量25.25%的坚果(核果)360 粒(最大加工直径≥26 mm),均分成3 组,每组120 粒,对关键技术参数进行验证。

具体数据见表1。

表1 具体数据

经过实操验证,该多刀位推进式全自动坚果取仁机在粒径24~25 mm,平均单果质量6 g,含水量25.25%的坚果核果开口取仁中,关键技术参数都达到或超过设计指标,且具有进料均匀、全自动、取仁效率高、取仁质量好、省时省力、不易堵塞和打滑等优点。

5 多刀位推进式全自动取仁装置的特点及应用情况

多刀位推进式全自动坚果取仁装置与传统取仁装置相比以下优势:①省时省力。传统取仁方法主要包括2 种,即人工取仁和人工协和取仁装置取仁,存在耗时、需要人工、自动化程度低等缺点;多刀位推进式全自动坚果取仁装置为全自动化装置,耗时短。②装置简单,易操作。传统取仁装置结构复杂、保养难、易堵塞及打滑;多刀位推进式全自动坚果取仁装置由料斗、布料板、减速机机撞击套4 个部分组成,结构简单。由图1~图6 可以清晰明确装置工作流程和工作原理,该装置利用2 个开口相互挤压,对坚果具有显著的固定作用,可以有效避免取仁过程中坚果位置滑动,增加了取仁装置的实用性,同时设置弯杆,利用弯杆挤压圆球,使第二连接杆带动连接板向左移动,当弯杆与圆球分离时压缩弹簧推动连接板向右移动,利用连接板左右移动对出料箱内坚果进行翻动,可以有效防止堵料。③取仁效率高、质量好。以电机提供动力,进行机械化取仁,坚果取仁装置设有12 个布料口,3 s 完成12 个坚果取仁,每小时取仁量为100~150 kg,取仁效率高。取仁过程中根据坚果直径大小,分为<26 mm以下和≥26 mm 的2 级别,在保证取仁效率的同时,还可以降低取仁破损率,仁果完整率高达75%~80%,半仁率仅为20%~25%,显著高于国外标准(仁果完整率50%)。该设备自研发以来,得到了澳洲坚果行业的一致好评和高度认可。目前在国内外的澳洲坚果加工企业已推广超过200 台,取得了良好的反馈。