回流焊设备在高图形精度PCB流程中的应用

2024-02-27傅立红

傅立红

(广东依顿电子科技股份有限公司,广东 中山 528445)

0 引言

电子产品向精细化方向发展的同时,印制电路板(printed circuit board,PCB)线路宽度越来越精细,PCB 上焊接元件器件的连接盘的尺寸越来越小,连接盘与连接盘之间的间距也越来越小。部分客户对Mini LED 产品PCB表面连接盘的尺寸宽要求为(0.080±0.020)mm,连接盘与连接盘的间隙要求为(0.075±0.015)mm。在连接盘设计尺寸要求如此小的情况下,PCB 下游客户为了保证元件能精准地焊接在连接盘上,不仅对装配元器件的自动化设备配备了电荷耦合器件(charge coupled device,CCD)自动对位系统,以提升装配设备的对位能力,同时对PCB 的图形精度也提出了更高的要求。有些客户要求PCB 的图形精度在装配元件前后管控在±0.050 mm 以内,图形梯形精度要求管控在≤0.025 mm的水平。

为了能满足PCB 图形精度管控在±0.050 mm以内,图形梯形精度管控在≤0.025 mm 的要求,PCB 厂商在PCB 的流程制作设备上对影响到图形精度的设备能力也相应地进行了升级,比如:提升沉铜前磨板机的磨刷均匀性;将外层图形转移工序的LED 曝光机升级为全自动的激光曝光机(laser direct imaging,LDI),避免了曝光照相底片变形对图形精度的影响;在阻焊流程中,升级了全自动的阻焊曝光机或激光曝光机,以提升曝光对位的能力及避免底片变形对图形精度的影响;在外层图形及阻焊的前处理工段,采用中粗化或超粗化药水的前处理生产线,避免了火山灰机械磨刷对板变形的影响。

如此一系列设备能力的提升,主要目的是为了减少板形变,另外也可提高转移图形精度。采取以上方法后,PCB 的图形精度能力确实有了较大的提升,但是这些措施无法改善PCB 基材在客户端高温回流焊中的涨缩变化特性对图形位置精度的影响。当PCB 产品交给客户的时候,在客户上线完成第一次板面元件贴装之后却发现在贴二面元件时图形精度已不能满足要求。因此,需要对各类PCB 基材在回流焊中的图形精度变化特性进行研究,以找到解决高图形精度PCB 制作的管控方法。

1 回流焊设备

回流焊设备是PCB 客户端装配元件必不可少的设备。回流焊设备具有稳定的温度控制系统及排风系统,它是一条水平式烤箱,烤箱的温度分区管控,一般在12 区左右,温度由低到高,再由高到低。按照设定的温度变化,最高峰值温度达280 ℃左右,温度控制公差在±5 K 以内,水平传送速度可根据需求调整。

回流焊设备的主要作用是对PCB 连接盘上印有的锡膏均匀加热,让焊锡在高温下熔化,将元件脚与PCB 表面上的连接盘固定在一起,达到焊接元件的目的。回流焊设备温度较高,对PCB 基材的可靠性能有较大的破坏性影响,特别是PCB基材耐热性较差的材料存在分层的风险。对于一些镀通孔铜延展性差的PCB,会因为材料在高温下的热膨胀系数(coefficient of thermal expansion,CTE)变化,导致孔铜拉断。此外,由于高温对材料中的树脂进一步固化,PCB 基材会发生收缩变化。

早期,回流焊设备在PCB 工厂内的应用主要是为了模拟PCB 基板在下游客户回流焊中对PCB基材的耐热性进行测试及可靠性的评估,也可对PCB 基材在回流焊中的图形精度变化进行研究。本文尝试将回流焊设备导入PCB 的制作流程中,对PCB 基材在高温下的图形精度做一次预处理,以实现高图形精度的PCB产品制作。

2 影响PCB表面图形精度的因素

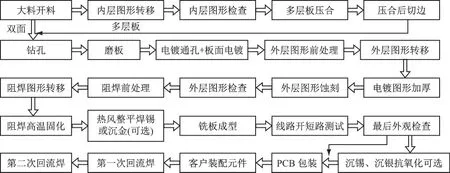

2.1 PCB常规制作流程

常规制作流程如图1所示。

图1 PCB常规制作流程

2.2 影响PCB表面图形精度的因素

通过二次元设备测量PCB 表面光学点之间的距离,通过这些距离值对PCB 表面图形位置的精度进行判定,即确定PCB 表面图形精度。

影响PCB 表面图形精度的因素可以分为3 大类:①在传统PCB 制作流程中,机械磨板导致PCB 基板的机械变形对图形精度的影响;② 在制作PCB 表面图形时,图形转移的曝光底片受环境温、湿度及底片使用次数等影响,发生底片变形所引起的图形精度变化;③PCB 基材在高温流程中导致基板涨缩变化,引起图形精度变化。

2.3 PCB 制作流程对PCB 图形精度有影响的工序分析

2.3.1 机械磨板对PCB图形精度的影响

在PCB 的制作流程中有金属化孔(plating through hole,PTH)前机械磨板(处理孔口披锋)、外层图形前处理火山灰磨板(增加铜表面粗糙度)、阻焊前处理的火山灰磨板(增加铜表面粗糙度)等机械磨板,对PCB 的基板均会产生不同程度的变形影响。

在PCB 的PTH 前机械磨板流程中,对磨板机的磨痕进行了严格的管控,要求磨痕在8~14 mm,磨痕左中右位置的测量数值极差管控在1 mm以内。

在制作外层线路图形前的PCB 经过机械磨板后,板上的孔间距离相应会发生变化。PCB 在制作外层图形时通过孔进行对位,需要根据变形的涨缩变化对图形转移的照相底片进行涨缩补偿,才能较精准地完成对位制作。

在制作阻焊前的火山灰机械磨板方式对PCB基板也会产生变形的影响,需要调整曝光底片的涨缩补偿才能较好地管控对位精度。当前在外层线路前处理及阻焊前处理,采用中粗化、超粗化等化学处理方式做板,避免了机械磨板对PCB 基板的变形影响。事实证明,此方法可以较好地管控PCB基板的机械变形,从而提高图形精度。

2.3.2 图形转移所用曝光底片变形所引起的图形精度变化

传统的外层图形转移及阻焊图形转移使用线路图形曝光底片,通过曝光的方式将图形转移到PCB 的基板上。曝光底片受温湿度以及曝光使用次数的影响,往往会发生变形,从而影响转移图形的精度,因此使用曝光底片转移出来的图形会有不同程度的图形精度变化,行业中一般管控在±0.050 mm。

当前在图形转移中已在大批量地使用激光直接成像的曝光技术,从而彻底解决了因为曝光底片变形导致图形精度变化的问题,极大地提升了PCB图形精度,图形精度可以管控在±0.025 mm。

2.3.3 PCB 流程高温导致PCB 基材涨缩变化所引起的图形精度变化

在PCB 的制作流程中有阻焊高温固化流程,其固化温度最高在155 ℃左右;热风整平焊锡(hot air leveling solder,HALS)的最高温在280 ℃左右。这2个工序的高温流程对PCB基板的涨缩有一定的影响,PCB 基板在高温流程中会发生收缩变化导致图形精度变化。为了解决高温流程对PCB 涨缩的影响,行业中采用的方法是在钻孔资料、图形曝光资料、阻焊曝光资料等制作工具上增加涨缩补偿系数,将在高温中发生的图形变化量补偿掉,在完成高温流程之后,PCB 的图形精度基本在标准以内。

3 PCB 在过高温回流焊下的图形精度变化分析

在2.3节中分析了PCB各流程中的图形精度的影响因素及行业中采用的解决方法。采用这些措施之后,PCB 工厂可以制作出图形精度较高的PCB。但是在PCB 的客户端却发现回流焊之后PCB 仍然有图形精度超出公差的情况发生,如果不跟进解决,PCB 的图形精度同样不能满足在回流焊前后控制在±0.050 mm 以内的要求。对PCB基板在过高回流焊设备后的图形精度变化的分析如下。

3.1 PCB图形精度数据收集方法

(1)取4、6、8 层板的成品PCB,0.35、1.60 mm 2种不同厚度,用于图形精度数据测试。

(2)对每块PCB 进行编号,在同一台二次元测量仪器上测量数据。

(3)测试板分3 种状态测量数据:过回流焊前、过1次回流焊后、过2次回流焊后。回流焊设置最高温度280 ℃。

(4)在过回流焊前测量记录数据标示为0 次;在回流焊上过第1 次,停放4 h 后测量数据,记录为1 次;在回流焊上过第2 次,停放4 h 后测量数据,记录为2次。

3.2 PCB图形精度数据收集

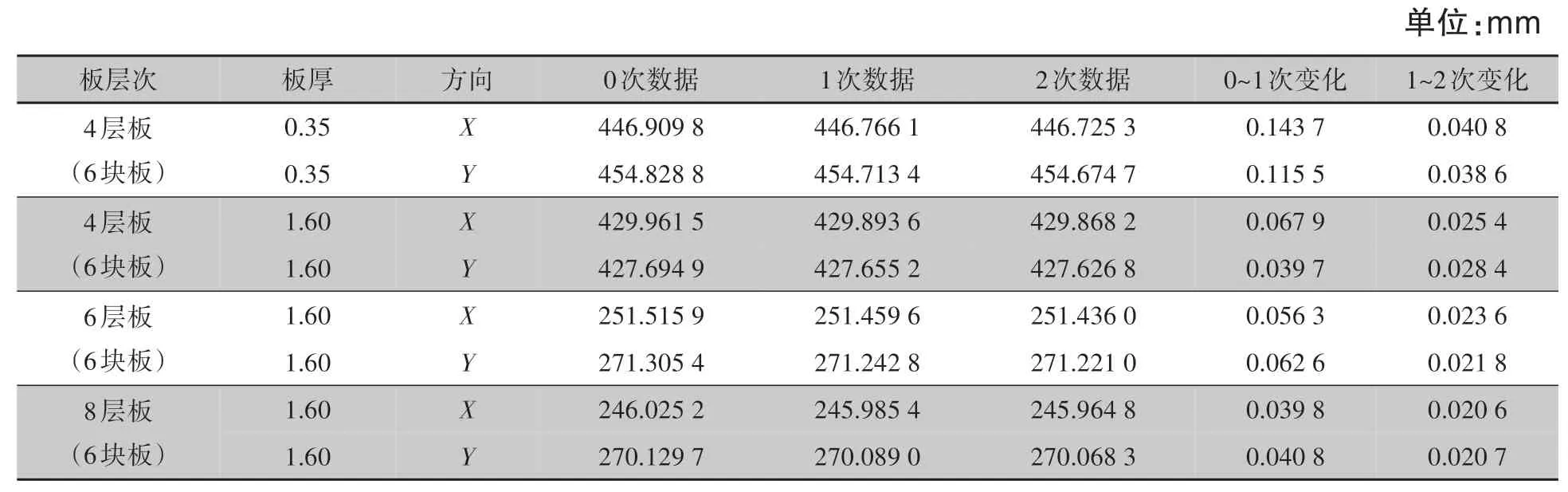

测试板情况如下:4 层板,板厚0.35 mm 和1.60 mm 各6 块;6 层板板厚1.60 mm 与8 层板板厚1.60 mm 各6 块。每块板分别测量X方向、Y方向,并按回流焊前后测量数值,经汇总后得出平均值见表1。

表1 不同PCB在过回流焊后图形精度的数据汇总(平均数据)

3.3 不同PCB 过回流焊后图形精度数据分析

(1)对比2种4层板过回流焊后图形精度的变化量数据,可以看到,0.35 mm 厚的4 层板相比1.60 mm 厚的4 层板图形精度数据收缩数值更大,说明层数相同的板,板的厚度越薄,过回流焊之后的图形精度数据收缩越严重。

分析此0.35 mm 厚的4层板所使用的半固化片(prepreg,PP)是2116 布种(树脂含量55%)及106 布种(树脂含量75%),PP 的树脂含量较高;1.60 mm 厚板的4 层板所使用的PP 均为7628 布种(树脂含量45%),PCB 基板在高温下收缩,实际上是基板中的树脂在高温下固化收缩的表现,树脂含量越高,其收缩变化就会越明显。采用树脂含量高的PP制作的PCB 在高温下图形精度的变化量会更大。

(2)对比不同层次PCB 过回流焊的图形变化数据,可以看到,层次越高,图形精度收缩量的变化越小。PCB 的层次越高,基板内含铜的层次就越多,相同厚度的PCB 中,含铜层越多的基板,在抗高温涨缩变化方面的表现会更优越。

(3)不同层次及不同厚度的PCB 在经过第2 次回流焊之后,尽管PCB 的图形精度数值还会出现收缩的问题,但是在第2 次过回流焊之后图形精度变化量的数值已明显比第1 次过回流焊的变化量小,并且图形精度的变化量已在期望管控的0.050 mm范围以内。

3.4 分析总结

(1)通过以上对不同板厚、不同层次PCB 过回流焊之后测试图形精度的数据进行分析,发现在过1 次回流焊后均存在不同程度的图形收缩变化特性,且变化量在0.039 7~0.143 7 mm之间。这个图形精度变化量如果不做预处理,PCB 在经过客户的高温回流焊之后图形精度会超出±0.050 mm标准范围。

(2)PCB 在过回流焊不同次数下,图形精度的收缩变化量主要发生在第1 次回流焊后,在第2次回流焊之后图形精度变化量相对减少了许多,变化量在0.050 mm 以内。根据PCB 的这种特性,在PCB 流程中导入回流焊设备对PCB 的图形精度进行一次预处理,可以极大地提升高图形精度PCB的制作能力。

4 结论

4.1 回流焊设备应用风险分析及注意事项

(1)回流焊设备是高温设备,最高温度可达到280 ℃左右。此高温对PCB 的耐热性存在一定的负面影响,还存在导致阻焊层变色的风险。因此,在应用回流焊设备对PCB 进行预处理时,不能无限制地进行,建议做预处理的次数管控在2次以内。

(2)回流焊设备长期使用后,会有挥发物积累,形成油渍样液态物质,导致PCB 的板面受到污染。在选购回流焊设备时,要注意与设备商对设备排风的设计及对油渍的处理设计进行沟通。

4.2 回流焊设备应用时对PCB 的涨缩补偿处理方法

(1)在确定某一PCB 型号需要使用回流焊来对涨缩变化做预处理时,对PCB 进行首件测量,根据其图形精度在回流焊中的变化量数据,计算出变化系数。

(2)将图形精度变化的系数(如图形曝光资料、钻孔资料、铣板资料等)添加在相应加工文件中。将回流焊设备规划在外层线路蚀刻流程之后的外层图形检查工序,针对双面板则只需要在钻孔资料及外层图形资料中增加相应的补偿系数即可。