大尺寸插头PCB加工研究

2024-02-27王立峰

黄 锐 王立峰

(广东生益科技股份有限公司,广东 东莞 523039)

0 引言

随着显示屏技术的不断提升,对显示屏的先进性、稳定性的要求将越来越高,这对覆铜板(copper clad laminate,CCL)和印制电路板(printed circuit board,PCB)的生产都是一种挑战。电子设备无论内核如何优秀,都需要一块性能优异的屏幕来呈现。

某PCB 工厂从2021 年开始,陆续使用生益CCL(A 型)生产光电显示屏PCB。该PCB 插头位密集、间距小、厚度较薄且呈长条形,这对材料的涨缩控制是个较大的挑战。现对400 mm长度的大尺寸长条形插头板进行了加工,经过大量试验验证,最终通过一些控制手段基本上满足了产品的要求。在此过程中积累的一些技术经验,可为加工类似产品提供较好的依据。

1 设计思路与方案

1.1 设计思路

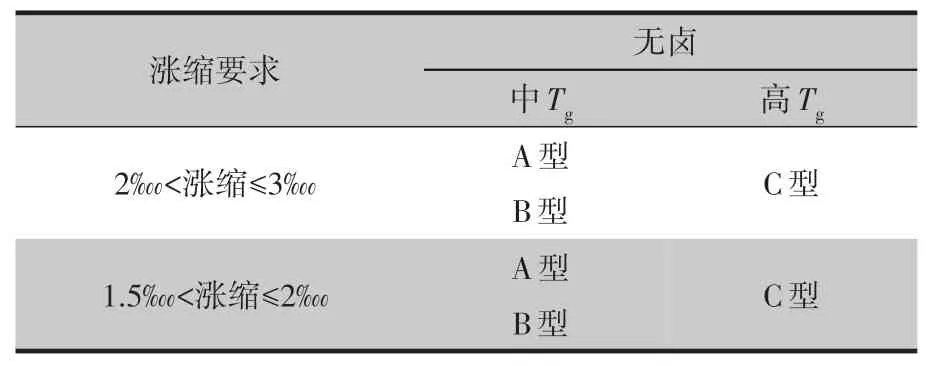

多段、超长插头板涨缩管控非常困难,插头长度主要在100~400 mm 范围内。经过对PCB 重要工序进行严格管控,使得整体涨缩及整体厚度均匀性得到了有效控制。某PCB 针对不同类型产品,分别使用多种中Tg及高Tg材料进行对比,验证其涨缩效果、厚度极差及插头段差等。本文对中Tg材料进行对比验证评估,其基本能够满足客户的产品需求(目前批量使用的主要是A 型),涨缩管控要求详见表1。

表1 涨缩管控要求

现产品需求为,插头长度300 mm,公差0.05 mm,从而涨缩要求为0.05/300=1.67‱。按表1 中参数选择对应的材料及类型,涨缩要求≤1.5‱,在工程提出评审后制样。

1.2 试验方案

选用生益A 型和B 型材料,对比评价插头段厚度、插头尺寸公差及插头区域涨缩极差表现。

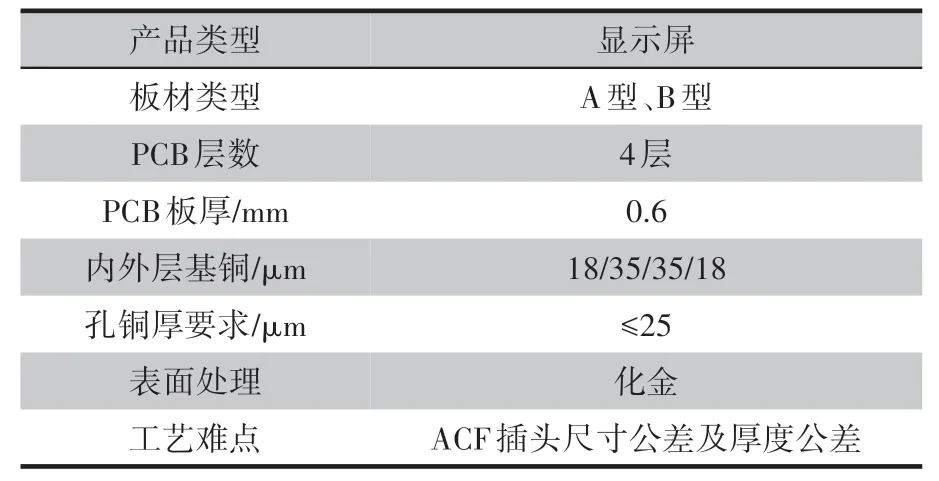

(1)选用四层通孔板结构进行评估,产品信息见表2。表2中,ACF 是指接合玻璃显示屏的插头,其为非拔插的硬金插头。

表2 产品信息

(2)插头位采用对拼设计,可减少因介质厚度差异而导致的插头段差差异。

(3)插头排版方向优先排在生产每块板的短方向或纬向,以减小极差。

2 过程控制

2.1 CCL原材料控制

针对大尺寸长条形插头显示板的特殊性,对该类产品的CCL 进行指定用铜、用布的管控,以减小材料差异带来的品质风险。

2.2 PCB加工制程管控

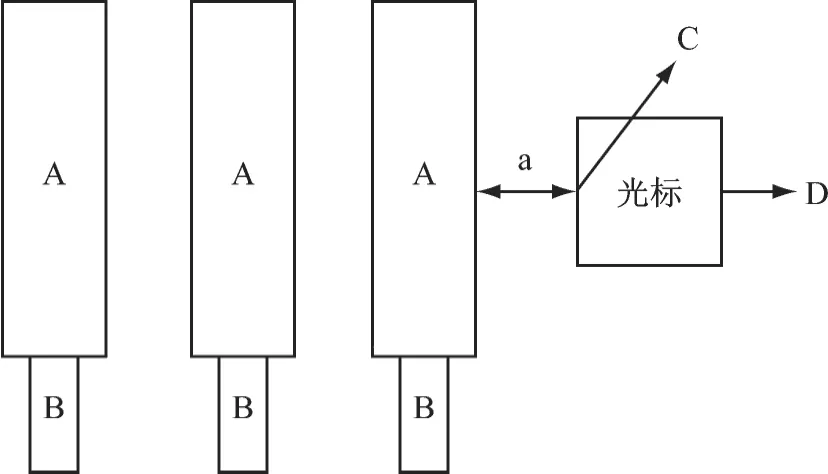

(1)PCB 插头位置补偿规则如图1 所示。图1中:A 的左右各补偿0.010 mm,A 的上下各补偿0.030 mm,B 整体补偿0.025 mm;光标补偿(补偿后需保证a>0.060 mm)。当a≤0.090 mm 时,C边补偿0.013 mm,D 边补偿0.038 mm,其他位置整体补偿0.076 mm;当a>0.090 mm 时,光标整体补偿0.060 mm,板内空旷区域光标需多补0.025~0.038 mm。

图1 插头位置补偿规则

(2)钻孔及外层补偿系数控制:多层板根据X 射线实际测量内层标靶数据确认钻孔系数;钻孔系数需在0.5‱~1.5‱之间,如超出区间需单独调整系数分堆处理;外层固定激光曝光机生产,根据电镀后实际量测涨缩系数,需满足1‱~2‱要求,超出部分需单独调整分堆处理。

(3)水平线体统一进板方向及面次,插头平行于入板口进板,尽量减少使用机械方式磨板。

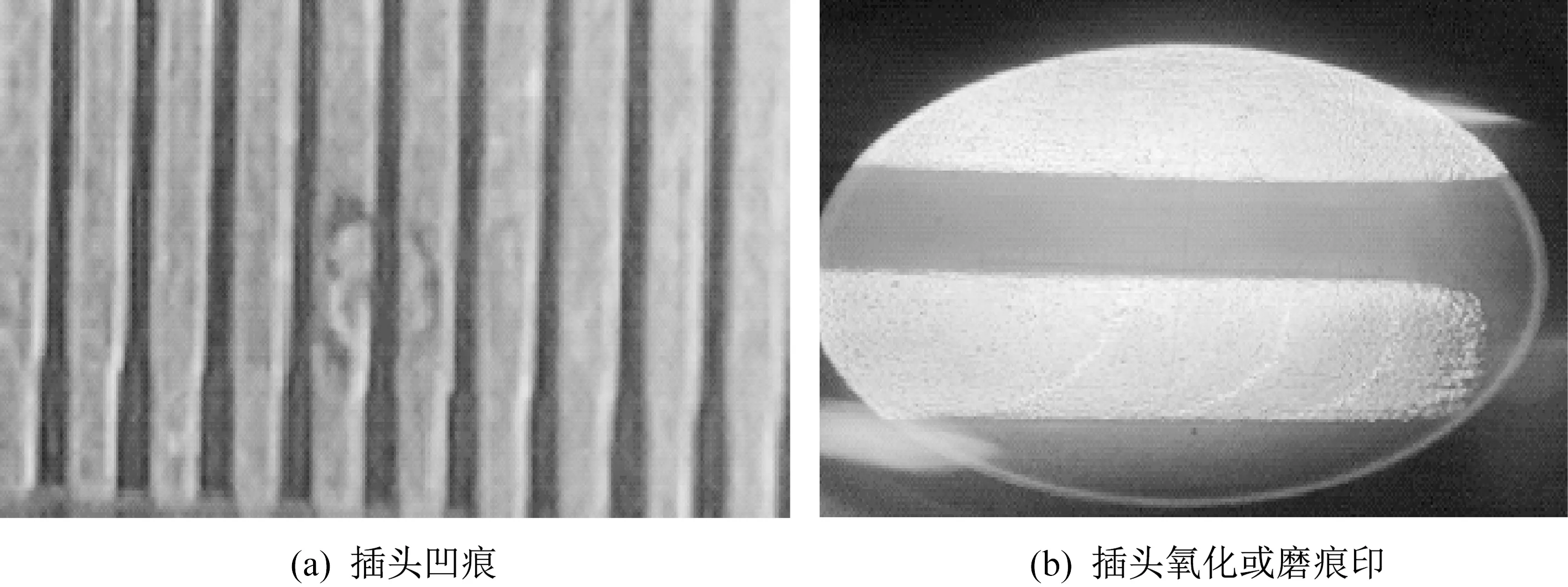

(4)插头位置容易产生凹痕及氧化印迹,如图2 所示,化金前增加等离子清洗可有效解决此问题,确保铜面的洁净度。

图2 插头位置缺陷

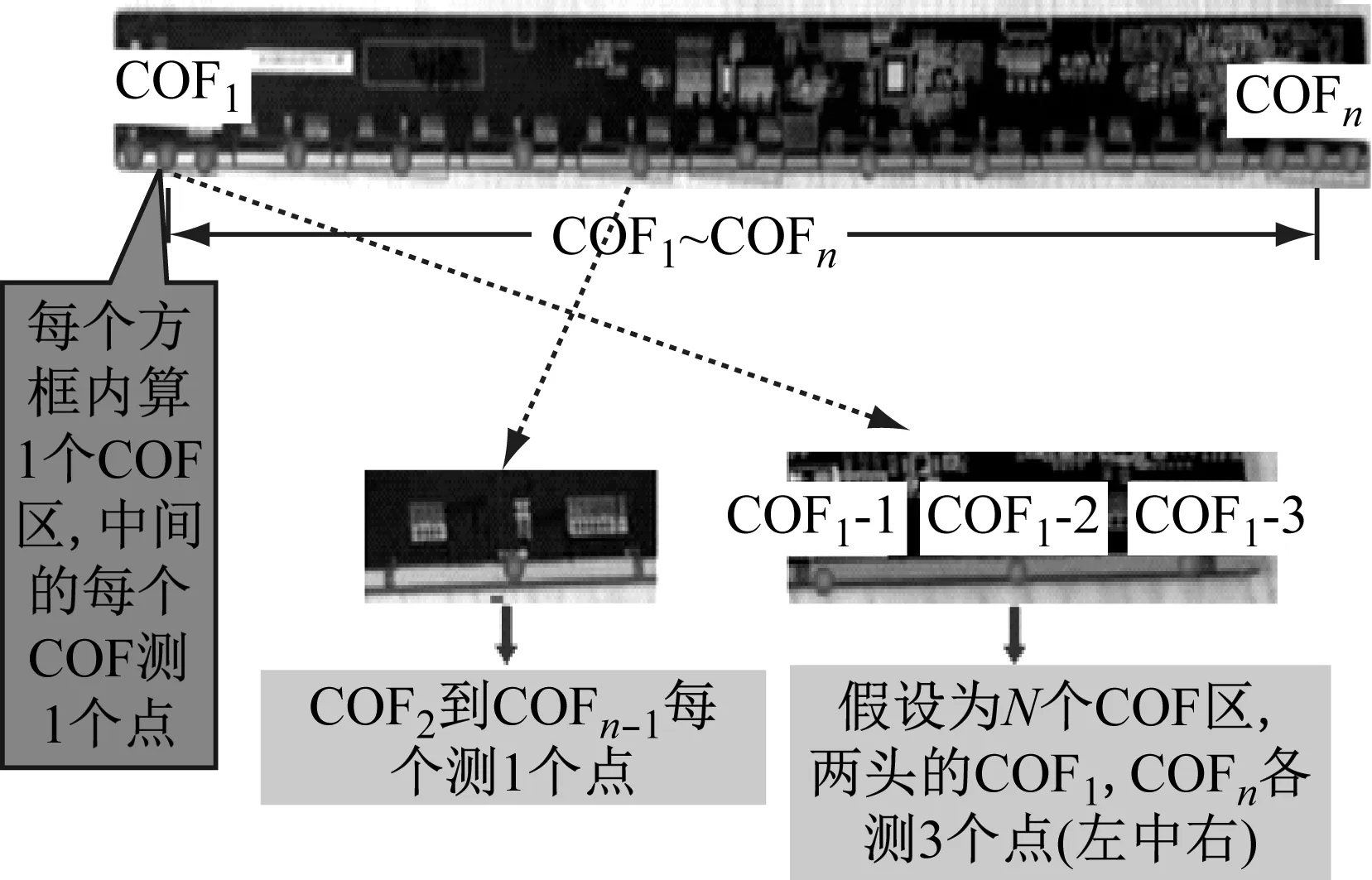

(5)插头段差厚度遵循以下原则:如客户提供测量方法,则按照客户要求测量;如客户没有明确测量方法,则按如图3 所示测量要求进行测量。图3 中,邦定区域(COF)指插头接合显示屏区域的划分。要求COF1-1、COF1-2、COF1-3 的段差(最大值-最小值)≤0.05 mm。要求COFn-1、COFn-2、COFn-3 的段差(最大值-最小值)≤0.05 mm。要求所有测试点的整体段差(最大值-最小值)≤0.06 mm。以上所有测试位置为插头,假插头不需要测量。

图3 插头区域厚度极差要求及测量方法

真插头、假插头的辨别方法:插头位置通过引线连接其他位置的为真插头,没有引线连接的为假插头,连接大铜皮的为假插头。

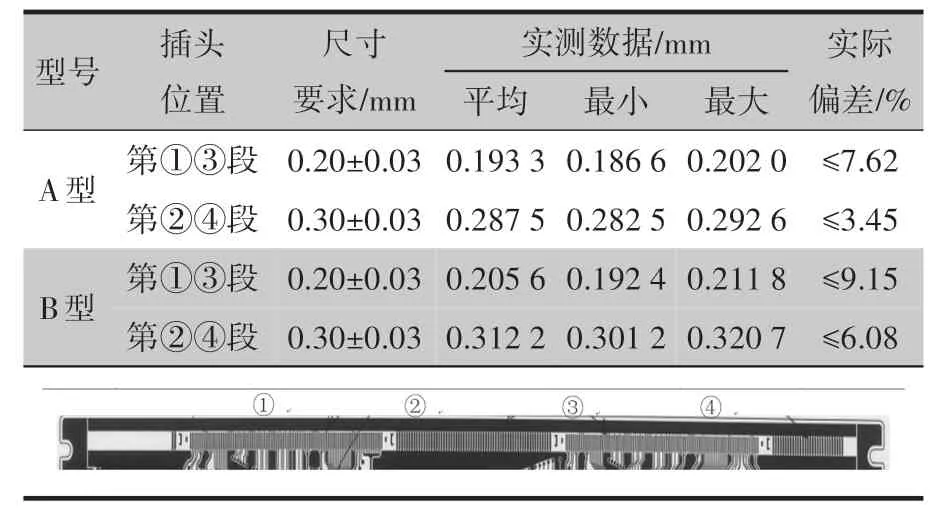

(6)A 型和B型2支材料插头位置尺寸数据见表3。由表3 测试数据可见,A 型厚度均匀性优于B型,二者均满足产品要求。

表3 插头位置尺寸数据

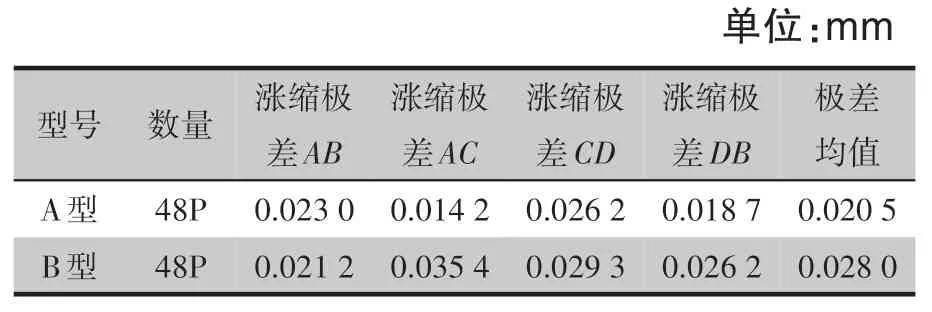

(7)A 型和B型2支材料光学点涨缩极差数据见表4 和图4(内控±0.025 4 mm)。由表4 数据可见,光学点区域涨缩极差数据A 型略优于B 型,均满足产品要求。

图4 光学点位置测量示意

表4 光学点涨缩极差数据

3 试验结论

大尺寸插头显示屏PCB 无论是对CCL 还是PCB 都是挑战。本文通过对CCL 材料及PCB 加工的严格控制,使得整板涨缩、插头尺寸以及厚度均匀性得到了良好控制。现对实际的案例进行分析总结,寻找出适合加工此类大尺寸插头PCB 板的加工经验,用于指导PCB设计评估。

(1)对长条型插头显示屏订单进行用铜、用布的限定,以减少或避免批次间差异。

(2)插头位置进行对拼设计,以减小插头位厚度段差的差异,插头设计在板的短方向或者纬向,以减小涨缩极差。

(3)在设计阶段规范插头位置补偿规则。

(4)插头段差厚度对比、插头尺寸数据对比、插头区域光学点极差对比,结果都显示出基材A型优于B型。

4 结语

不同客户对于PCB 的特殊要求越来越多。为满足客户的产品要求,需要开发各种PCB 加工技术,针对不同材料采取各种特殊管控。只有这样,才能满足未来高清化、大屏化、多屏化显示屏产品的品质要求。这无疑也将增加PCB的特殊流程。CCL 厂家的原材料特殊管控不利于大批量制作。希望广大终端在产品的设计上多考虑PCB 的加工难度,不断优化设计,以在减少特殊要求的同时达到同样的产品效果。