一种采用柔性缓冲垫块的双面散热SiC MOSFET 双向开关模块研究

2024-02-26曹君临陆国权梅云辉中国电源学会高级会员

李 靖,曹君临,,陆国权,梅云辉(中国电源学会高级会员)

(1.天津大学材料科学与工程学院,天津 300072;2.天津工业大学电气工程学院,天津 300387;3.美国弗吉尼亚理工大学电气与计算机科学系,弗吉尼亚州24061,美国)

双向开关模块是矩阵变换器的重要组成部分,其具有可控的双向电流流动,电压双向阻断的特点[1]。为了减小双向开关模块的寄生电感以及提高双向开关模块的散热能力,双面散热封装技术正引起学者们的关注[2]。相比于引线键合结构,双面散热结构具有上下两块直接覆铜DBC(direct bonded copper)基板能更好地将芯片产生的热量散出,从而降低芯片结温,提高功率模块的可靠性[3]。双面散热结构取消了引线键合而使用金属缓冲层来承担电流流动,大大减小了模块的寄生电感和模块的体积[4]。

然而,在双面模块中,封装材料间热膨胀系数的不匹配导致互连层中产生显著热—机械应力,长期工作引起热—机械疲劳失效,进而降低模块的热—机械可靠性[5]。此外,当碳化硅SiC(silicon carbide)芯片应用在高温和高功率密度时,热机械应力会进一步增加从而导致模块更易更快失效[6]。研究发现,热机械应力不仅与材料的热膨胀系数差异以及材料间的温度差有关,还与杨氏模量有关[7]。在双面散热封装中,金属铜具有较高的热导率而通常被选作缓冲垫块的材料。这虽然有利于降低相邻封装材料间的整体温度差,可以降低热机械应力,但铜与SiC 芯片等之间热膨胀系数相差较大[8],这就致使双面连接层的热机械应力仍居高不下。因此需要发展可以降低双面封装连接的热—机械应力的柔性缓冲垫块。

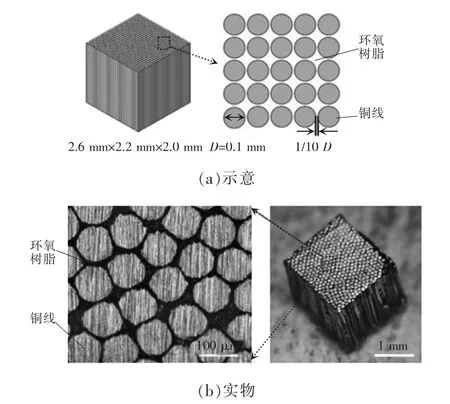

为了提高双面散热封装SiC 金属-氧化物半导体场效应晶体管MOSFET(metal-oxide-semiconductor field effect transistor)双向开关模块的热-机械可靠性。本文首先使用仿真分析了芯片不同布局对双向开关SiC 模块散热以及寄生电感的影响,确定了最优的模块布局设计方案。然后在此基础上,本文提出了一种采用柔性缓冲垫块的双面散热SiC MOSFET 双向开关模块,该柔性缓冲垫块不仅具有不错的导热性能,而且还具有更低的杨氏模量。本文采用这种柔性缓冲垫块以期能综合降低双面散热SiC MOSFET 双向开关模块的热—机械应力。本文将这种具有低杨氏模量的柔性缓冲垫块称之为集束铜线垫块,集束铜线垫块由若干相互绝缘的铜线集束组成,相邻铜线之间具有间距约为铜线直径的1/10,相邻铜线之间采用耐高温环氧树脂将其连接。该集束铜线垫块的具体结构如图1 所示。本文随后通过仿真分析验证了集束铜线垫块降低双面散热SiC MOSFET 双向开关模块的热—机械应力可行性。最后本文研究了采用集束铜线垫块的双面散热SiC MOSFET 双向开关模块的封装工艺,研制了模块样品,并进行了简单静态电气测试和热阻测试,初步验证了该方法的可行性。

图1 集束铜线垫块Fig.1 Copper wire spacer

1 封装设计

1.1 双向开关模块电路拓扑

图2 为基于SiC MOSFETs 共源极(S)连接的双向开关典型电路拓扑图[9],其中D 表示漏极,G 表示栅极,通过控制栅极电压,可实现电流从D1-SD2 和D2-S-D1 双向流动。

图2 双向开关电路拓扑Fig.2 Circuit topology of bi-directional module

1.2 芯片布局设计方案对比

双面散热的双向开关SiC 模块的设计需要首先重点考虑芯片的布局。这是因为SiC 芯片的布局方式会影响模块的散热性能,进而影响模块的可靠性。此外,SiC 芯片布局方式还会影响寄生电感的大小,SiC 模块内部的寄生电感也是影响模块可靠性的因素之一[10]。这是由于在模块关断时寄生电感上所存储的能量会造成电压过充且还会增加模块的开关损耗[11]。因此,本研究首先对具有所提出多种芯片布局设计的双面散热的SiC 双向开关模块进行热-机械应力仿真以及寄生参数的提取,进而确定最优的模块布局设计方案。

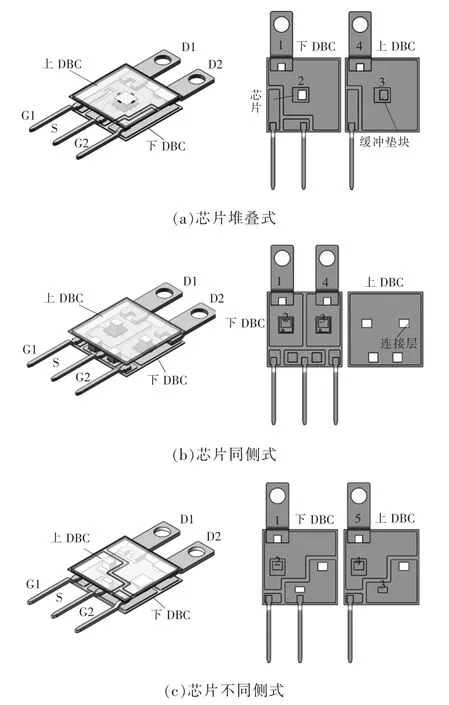

根据芯片与芯片在模块中所处的相对位置,本文提出了三种双面散热SiC MOSFET 双向开关的芯片布局设计方案。第一种是将两颗芯片分别置于上DBC 基板和下DBC 基板之间,通过两颗芯片间的缓冲垫块将两颗芯片的源极连接在一起,实现共源极连接。本文将这种芯片布局设计称之为芯片堆叠式,其结构示意图如图3(a)所示。在该布局中漏极电流不仅可以从下DBC 的D1(1 处)流进,流向下DBC 的SiC 芯片(2 处),再经缓冲垫块流向上DBC 的SiC 芯片(3 处),最后从上DBC 的D2处流出,电流也可以反向流动。第二种是两颗芯片置于任一DBC 同侧,然后通过设计上下DBC 基板的铜岛图形来实现SiC 芯片共源极连接,本文将这种芯片布局设计称之为芯片同侧式,其结构示意图如图3(b)所示。在该布局中漏极电流不仅可以从下DBC 的D1 处(1 处)流向SiC 芯片(2 处),再经缓冲垫块流至上DBC,再通过缓冲层流至下DBC SiC芯片(3 处),最后从下DBC 的D2 处流出(4 处),电流也可反向流动;第三种是将两颗SiC 芯片分别置于上DBC 基板和下DBC 基板,但两颗SiC 芯片通过缓冲垫块与另一侧DBC 的对应铜岛实现连接(而非芯片直接连接),然后再通过设计上下DBC基板的铜岛图形来实现SiC 芯片共源极连接,本文将这种芯片布局设计称之为芯片不同侧式,其结构示意图如图3(c)所示。在该布局中漏极电流流向为从下DBC 的D1 处(1 处)流进流向下DBC SiC芯片处(2 处),再由缓冲垫块流至上DBC 处,再由上DBC 的缓冲垫块(3 处)流至下DBC,再通过缓冲垫块流至上DBC SiC 芯片处(4 处),最后由上DBC的D2 处流出(5 处),电流也可反向流动。

图3 芯片布局方式Fig.3 Chip layouts

首先,针对上述提出的三种SiC 芯片布局方案,本文开展热—机械应力和寄生电感仿真研究。该部分仿真中所使用各材料参数来自文献[12]。其中,本文选择纳米银焊膏作为SiC 芯片的耐高温封装互连材料,因为其具有低杨氏模量、高熔点、高热导率和导电性等优点[13]。本文采用Anand 粘弹性模型描述烧结纳米银的非线性应力—应变响应,其参数来自文献[14]。由于热—机械应力疲劳失效主要发生在芯片连接层,因此其余封装材料均假设为弹性变形。在该仿真中,模型内部填充有环氧树脂塑封胶。给定MOSFET-1 的发热功率40.5 W,MOSFET-2 发热功率96 W。将上、下DBC 基板表面模拟为强制对流散热面,散热系数设定为5 000 W/m2·℃[15]。

此外,鉴于目前关断时的电流最高频率分量不会超过10 MHz[16],因此本文还使用Ansoft Q3D 软件计算了10 MHz 交流激励下不同布局方案的交流寄生电感。

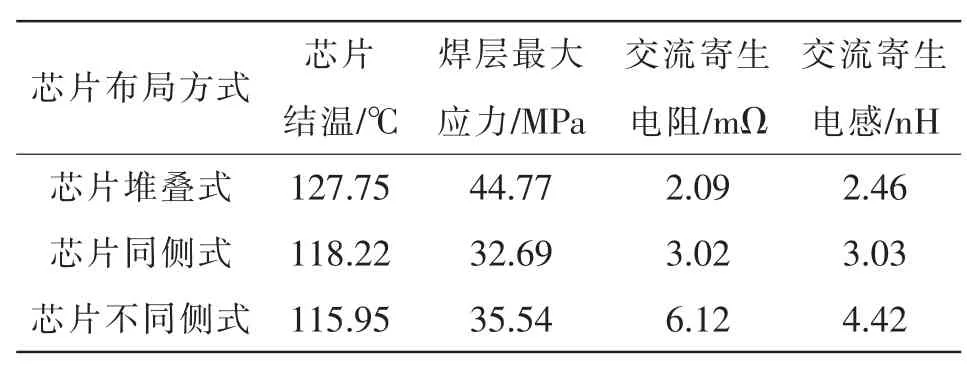

从表1 中可以看出,在相同发热功率条件下,芯片堆叠式方案的SiC 芯片最高结温最大,相较于芯片堆叠式方案,芯片同侧式方案SiC 芯片最高结温减小了7.5%,芯片不同侧式方案中SiC 芯片最高结温减小了9.2%。这是因为上下芯片直接堆叠时,芯片间距非常近,两个SiC 芯片同时通过电流,产生的热损耗导致热量集中难以快速散出,SiC 芯片结温快速上升;而芯片同侧式方案中两个SiC 芯片虽然位于同侧DBC 基板,但两芯片相距较远,芯片热量能够较为快速散出;芯片不同侧式方案中SiC芯片分别位于两块DBC 基板且相距较远,芯片热量能够快速的从上、下DBC 分别散出。芯片堆叠式方案中因较高的芯片最高结温,导致烧结银互连层也承受了最大热—机械应力,相较于芯片堆叠式方案,芯片同侧式和芯片不同侧式方案最大热—机械应力可分别降低27%和21%。值得注意的是,由于芯片堆叠式方案的芯片间几乎直接互连,回路区域更小,使其具有最小的寄生电感和寄生电阻。芯片同侧式方案居中,芯片不同侧式方案的寄生电感最大。鉴于可靠性是目前双面散热封装SiC 双向开关器件的最关键因素,本文确定芯片不同侧式方案作为双面散热双向开关模块的最终设计方案,进行样品研制。

表1 不同芯片布局方式芯片结温、应力和寄生参数Tab.1 Junction temperature,stress and parasitic parameters under different chip layouts

1.3 热—机械应力分析

为了验证所提出的集束铜线垫块降低封装连接的热—机械应力的理论可行性,本文首先使用ANSYS Workbench 对采用集束铜线垫块的芯片不同侧式SiC 双向开关模块进行热—机械应力仿真分析,仿真条件同上文一致。本文将缓冲垫块与上DBC、芯片、下DBC 之间的焊层分别称为上焊层、中焊层和下焊层。缓冲垫块与焊层等部位采用六面体网格划分,其余自动网格划分,模型单元数共计476886,节点数1318402。采用传统铜缓冲垫块的芯片不同侧式SiC 双向开关模块作为对照组进行仿真结果对比。仿真结果如图4 所示。

图4 温度与应力仿真结果对比Fig.4 Comparison of simulation results of temperature and stress

相比于传统铜缓冲垫块,使用集束铜线垫块能极大地降低上焊层和中焊层的应力,分别降低约51.6%和36.4%。但值得注意的是,由于集束铜线垫块中相邻铜丝间隙为导热相对差的环氧树脂,使其散热能力有所下降,导致芯片最高结温的上升,约为1.7%。此外,我们还需注意,使用集束铜线垫块缓冲层会导致下焊层应力略上升,约为4.9%。这是因为当模块中SiC 芯片结温升高时,由于芯片的热膨胀系数较封装材料低,易受到拉伸热应力作用。而此拉伸应力需由缓冲垫块和下DBC 变形产生应力达到平衡,但由于采用低杨氏模量的柔性集束铜线垫块缓冲层的将导致中焊层同等受迫变形产生的应力降低,这就要求下DBC 基板提供更大的变形产生应力来平衡,导致与下DBC 基板连接的下焊层热应力上升。非常幸运的是,下焊层的应力虽然略微上升,但是它仍然不是双面散热SiC 双向开关模块的可靠性短板。因此,该方案具有理论可行性,实现了各封装材料间的应力耦合,达到了应力均匀化的效果,有利于提高模块抗热—机械应力疲劳的可靠性。

1.4 模块制备方法

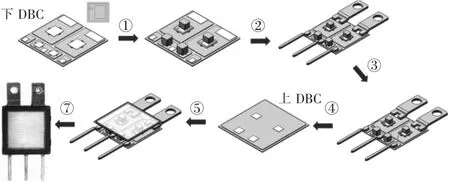

为了进一步验证集束铜线垫块缓冲层降低应力的技术可行性,本文研制了以集束铜线垫块作为缓冲层的双面模块样品及其封装工艺。本文使用SiC芯片为ROHM SiC MOSFET,型号为S4102UCCF。样品封装过程如图5 所示。

图5 模块制备过程示意Fig.5 Schematic of module fabrication process

①在下DBC 基板表面和芯片表面相应位置印刷110 μm 纳米银焊膏;②将芯片、缓冲层和电极精准贴装在已印刷银焊膏表面;③将贴装好的下DBC 基板进行一次烧结,在280 ℃甲酸气氛中烧结30 min;④一次烧结完成后,使用8 mil 的铝线进行栅极引线键合;⑤在上DBC 基板上相应位置印刷纳米银焊膏,然后在100 ℃预热10 min 去除纳米银焊膏中熔点低的有机物;⑥将上、下DBC 基板反向对位扣置进行二次烧结,烧结工艺与一次烧结工艺一致;最后将二次烧结完成的双面散热封装的双向开关模块进行塑封。

2 性能表征

2.1 连接界面观察

图6 是模块连接界面截面微观图,烧结前印刷纳米银焊膏厚度约为110 μm,在经过加压烧结后烧结纳米银厚度最厚处约为47 μm,最薄处厚度约为43 μm,由此可见烧结后烧结纳米银具有较为均匀的厚度,且未见明显分层现象,且烧结银互连的剪切强度均高于20 MPa。所以通过烧结纳米银焊膏集束铜线垫块能够很好地与芯片以及DBC 连接在一起。

图6 纳米银烧结连接柔性集束铜线垫块剖面Fig.6 Cross-sectional of nanosilver sinter-bonds between a chip and a flexible copper wire spacer

2.2 静态测试

本文对集束铜线垫块模块的静态I-V 电气特性进行了测试,结果如图7 所示。在VGS=18 V,ID=72 A测试条件下,RDS(on)=31 mΩ,在VGS=0,IS=72 A 测试条件下,SiC 芯片体二极管的VSD=4.78 V,符合芯片数据手册中给出的标准数值范围。该结果表明,在双面封装互连过程中没有出现芯片性能退化现象。

图7 双面散热双向开关SiC 模块静态特性曲线Fig.7 Static characteristic curves of double-sided bi-directional SiC module

2.3 热阻测试

为表征该研制模块的散热性能,本文采用自主开发的瞬态热阻测试系统分别测试了集束铜线垫块模块在单面水冷散热和双面水冷散热条件下的瞬态热阻情况。在单面水冷散热条件下,模块的下DBC 通过导热硅脂固定在水冷散热板上,在上DBC 表面贴上一层绝热胶带,在此条件下忽略下DBC 向空气传热。而在双面水冷散热条件下,则需在此基础上在下DBC 表面同时放置另一块水冷散热板,冷却水温度保持25 ℃。热阻整体测试结果如图8 所示。

图8 不同散热条件下双向开关SiC 模块的瞬态热阻曲线Fig.8 Transient thermal impedance curves of bidirectional SiC module under different cooling conditions

在加热时间小于100 ms 时,单面水冷散热和双面水冷散热条件下所测得的瞬态热阻差异小于5.5%。这说明因为加热时间较短,芯片损耗所产生热量可以迅速从下DBC 的散热水冷板散出,单侧水冷板的散热效率远高于发热量。而当加热时间大于100 ms 后,双面散热的优势迅速体现,模块的瞬态热阻较之单面水冷散热条件差异显著。从图中看出,无论哪种散热条件,加热时间在600 ms 以后SiC 模块热阻趋于稳定,可认为模块的热阻接近其稳态热阻。单面水冷散热条件下其稳态热阻值为0.37 ℃/W,而在双面散热条件下模块的稳态热阻仅为0.25 ℃/W,单面水冷散热稳态热阻较之双面水冷散热稳态热阻高48%。因此,双面水冷散热对于尤其是采用体二极管续流的高功率SiC 双向开关器件非常必要。

3 结语

本文首先对三种芯片布局结构进行了热力仿真和寄生参数的提取,综合考虑后选择芯片同侧式的布局方式。然后为了减小热机械应力,从降低杨氏模量的角度提出集束铜线垫块缓冲垫块,仿真结果显示其能够降低上焊层和中焊层的热应力,分别为51.6%和36.4%。然后制备出以集束铜线垫块为缓冲垫块的模块,并对其连接界面进行观察,静态特性和热阻测试,证明了这种方法的初步可行性。在接下来的研究中,我们会对采用集束铜线垫块的双面散热SiC MOSFET 双向开关模块与采用铜缓冲垫块的双面散热SiC MOSFET 双向开关模块进行功率循环可靠性测试,进一步验证该封装策略的可行性。