混合型限流熔断器触发装置用电流互感器铁芯结构设计

2024-02-26孙忠鹏

李 枫,关 涛,孙忠鹏

(海军研究院,北京 100161)

舰船综合电力系统是舰船动力发展的方向,我国目前的一代半综合电力技术采用直流电制[1],直流综合电力系统具有短路电流上升率高和电流峰值大等特点,并且直流不存在自然过零点的特性使得传统熔断器、断路器难以满足系统保护需求[2]。混合型限流熔断器额定通流能力高、开断速度快、极限开断能力强、体积小,成为大容量直流开断的一个有效解决方案[3-4]。混合型限流熔断器主要由电流检测单元、高速开断器和灭弧熔断器三部分组成。当系统发生短路故障时,电流检测单元向高速开断器发出分断信号,开断器分断,短路电流向灭弧熔断器支路转移,最后由灭弧熔断器完成短路电流的开断和电弧能量的吸收[5]。

混合型限流熔断器的电流传感检测单元根据其工作原理可分为电子测控式和电弧触发式[6]。电子测控式触发装置通过电子测控单元检测短路电流信号,再将电信号传至断路器完成短路电流的分断,以罗氏线圈和霍尔传感器最为典型,罗氏线圈由于内部不含铁芯,其测量范围可达到100 kA[7-8],但电子式触发装置必须由外电源供电,存在因元器件故障或电源掉电导致装置拒动的风险,而采用无源的故障电流检测装置可以显著提升其稳定性和可靠性;电弧式触发装置是通过触发器内的熔丝在短路电流发生时熔断产生弧压,通过电弧电压引起断路器工作并最终完成故障电流的分断,具有体积小和可靠性高等优势[9-10],但电弧式触发装置每次完成短路检测后必须更换,不利于电力系统的连续运行。

针对上述问题,本文提出使用开气隙无源电磁式电流互感器作为混合型限流熔断器的触发装置。在铁芯内部开设气隙,以保证在大电流条件下互感器的有效工作。气隙的尺寸、数量及位置对铁芯内部的磁感应强度分布有着极为重要的影响。工程上一般使用等效磁路法及经验公式法对铁芯内部的气隙分布进行设计和优化,但研究表明,场路耦合的有限元设计方法较前者更为准确。Lesniewska E通过场路分析,改变铁芯材料和不同气隙尺寸,研究保护用电流互感器在交流电流下的工作特性[11]。而目前鲜有文献提及将保护用电流互感器用于混合型限流熔断器的触发装置。

本文分析了电流互感器用于混合型限流熔断器触发装置的工作原理,考虑互感器铁芯材料的磁化特性曲线,为解决大短路电流时铁芯易饱和这一问题,通过有限元计算软件,获得合理的开气隙铁芯尺寸,希望获得在短路电流为15 kA 时内部铁芯不饱和的互感器铁芯结构。

1 电磁式电流互感器用作触发器的工作原理

电流互感器用作混合型限流熔断器触发装置的工作原理如图1 所示。短路电流以一次绕组的形式,穿过由铁芯围成的区域;二次绕组以多匝线圈的形式环绕在铁芯上。故障电流发生时,急剧升高的短路电流会引起铁芯内磁通量的大幅改变,此时在二次绕组两端将产生感应电压,即

图1 电流互感器Fig.1 Current transformer

式中:e 为感应电压,V;n 为二次绕组匝数;Φ 为铁芯中的磁通量,Wb。

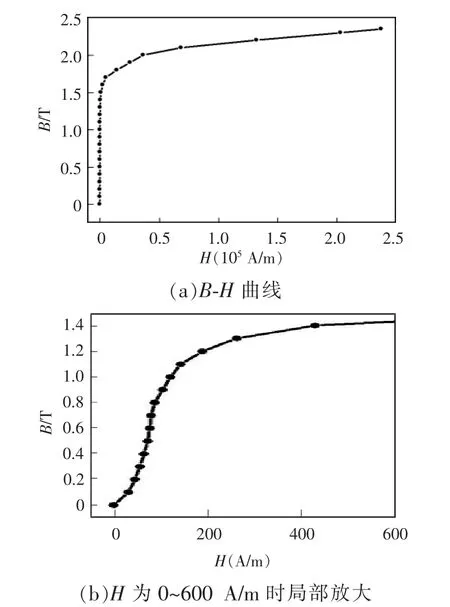

判断短路电流的发生需要2 个条件:一是高电流上升率,可由二次绕组侧电压的出现进行判断;二是短路电流持续时间,可由电压信号的持续时间判断。硅钢片的磁化曲线如图2 所示。由式(1)可知,为保证持续的电压信号,必须保证有持续变化的磁通量,这就要求从短路电流发生到触发电路判断出短路电流这一过程中,铁芯内部的磁感应强度位于B-H 曲线的线性区域,其中,B 为磁感应强度,H 为磁场强度。

图2 硅钢片的磁化曲线Fig.2 Magnetization curve of silicon steel sheet

图2(a)为所使用硅钢片的B-H 曲线,磁场强度0~600 A/m 所对应的磁感应强度放大如图2(b)所示,由图可知,为保证互感器可作为触发装置正常工作,铁芯内最大磁感应强度不应超过1.3 T。

2 互感器铁芯的工程设计方法

电磁式电流互感器的磁路由高磁导率的开气隙硅钢片构成,工程设计中可做以下假设[12]:铁芯内部的磁感应强度呈均匀分布,可忽略折角位置磁通的聚集;狭小气隙处磁感应强度与铁芯内磁感应强度相同。

根据安培环路定理,气隙和铁芯尺寸及其磁感应强度可表示为

式中:dl 为线微元;lg为气隙总长度,m;lc为铁芯总长度,m;n0为一次绕组匝数;I 为短路电流,A;μ0为真空磁导率,H/m;μr为硅钢片的相对磁导率。

铁芯内最大磁感应强度B=1.3 T,一次绕组匝数n0=1,假设短路故障触发时的短路电流峰值I=15 kA,可得出lg=16 mm,即为工程上对开气隙铁芯的估算。

3 数值计算方法与铁芯中气隙的分布

3.1 数值模型

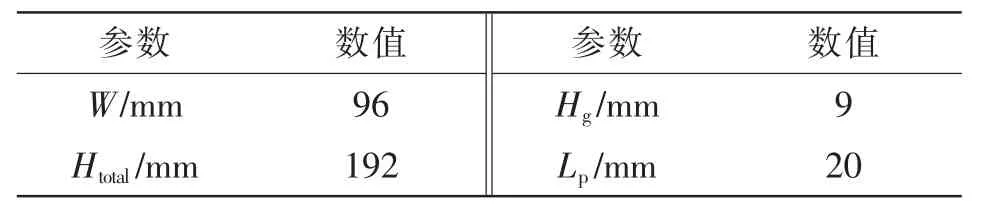

互感器模型示意如图3 所示,图中数字单位均为mm。其中互感器铁芯使用16 mm×20 mm 的硅钢片叠成,即铁芯的横截面积为320 mm2;一次绕组导线采用高50 mm,厚5 mm 的铜排;L 为通电铜排的长度;Hg为气隙尺寸;Lp为X、Y 两点距离;W和Htotal为铁芯外边界尺寸。X、Y 两点位于铁芯中心,通过对比X、Y 处磁感应强度来比较不同边界条件对铁芯中磁感应强度的影响。

图3 互感器模型示意Fig.3 Schematic of transformer model

本文基于COMSOL Multi-physics 5.2a 有限元软件,求解铜排通过短路电流时,周围铁芯在稳态和瞬态条件下的磁感应强度。在稳态求解中只涉及到磁场模块,瞬态求解中采用外电路模块与磁场模块的耦合。边界条件设置为电流加载在铜排一端,铜排的另一端设置为接地。其控制方程为

式中:σ 为电导率,S/m;E 为电场强度,V/m;J 为电流密度,A/m2;A 为矢量磁位,T·m;B 为磁感应强度,T;μ为磁导率,H/m;▽为拉普拉斯算子。当采用外电流进行瞬态求解时,其电场强度的控制方程为

3.2 通电导线长度讨论

通电导线长度直接影响铁芯中电磁场的分布,必须选取一定长度的导线来模拟无线长直导线。

根据表1 的模型尺寸,通电电流5 000 A,选取通电铜排长度为20~200 mm 之间的8 组模型进行仿真计算。图4 为X、Y 两点处磁感应强度随L 变化的曲线。图中看出,L 在20~180 mm 之间时,X、Y两点处的磁感应强度随着L 的增加而增加;当L≥180 mm 时,X、Y 两点处的磁感应强度趋于稳定。对于16 mm×20 mm 的硅钢片层叠而成的互感器,需要保证通电铜排尺寸大于180 mm,才能保证铁芯中的磁感应强度为无限长直导线下磁感应强度的分布。

表1 模型参数Tab.1 Model parameters

图4 X、Y 两点处的磁感应强度随长度的变化曲线Fig.4 Curves of magnetic flux density at points X and Y with the change of length

3.3 铁芯内气隙分布研究与最终模型尺寸

3.3.1 气隙分布对铁芯中磁感应强度分布的影响

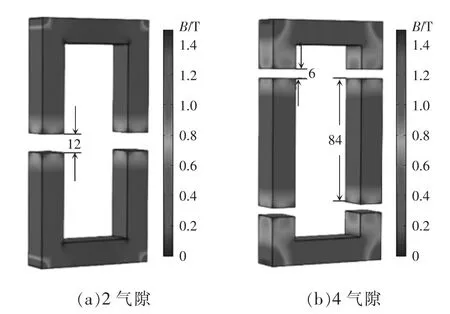

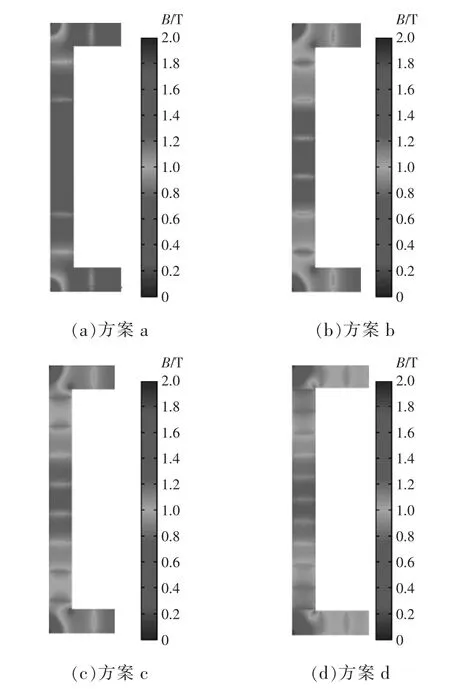

在电磁式电流互感器中,气隙的分布对互感器内部的磁场有较大影响。根据图4 和表1 的模型参数,令L=180 mm,改变气隙尺寸,设计4 组开气隙方案。气隙总长度为24 mm,导线通电电流5 000 A。气隙的布置及铁芯的磁感应强度分布如图5 所示。

图5 不同气隙分布下的磁感应强度分布Fig.5 Distribution of magnetic flux density with different distributions of air gap

对比图5(a)与(b)~(d)可知,气隙总尺寸相同时,随着气隙数量的减少,铁芯内部磁通更易聚集,在相同电流条件下铁芯内磁感应强度更大;随着铁芯内部气隙组数的增加,铁芯内部的磁感应强度分布更加均匀;对比图5(c)和(d)可知,气隙尺寸和数量相同时,两组气隙之间的距离越近,气隙间铁芯的磁感应强度越小。

3.3.2 互感器铁芯的尺寸确定

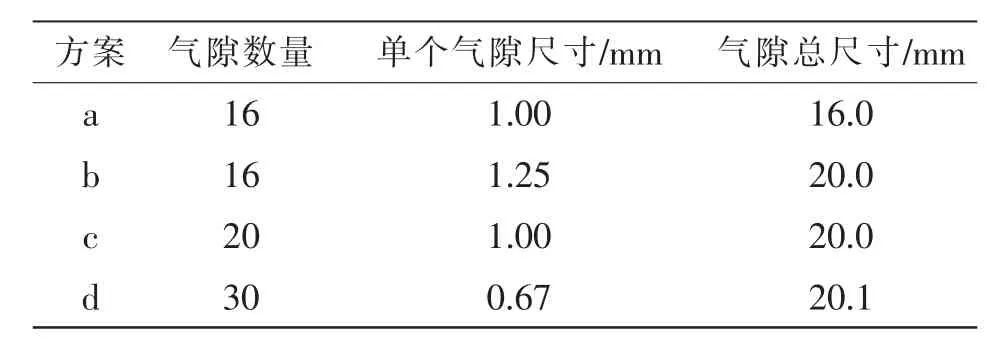

根据第2 节的计算结果,当短路电流峰值为15 kA 时,气隙总尺寸需要大于16 mm。设计4 组方案进行对比,分别改变气隙数量、单个气隙尺寸和气隙总尺寸,如表2 所示。

表2 互感器气隙分布Tab.2 Distribution of air gap in transformer

图6 为4 组方案在铜排通电15 kA 时铁芯内部的磁感应强度分布,由于铁芯左右两侧对称,铁芯内磁感应强度分布也是对称的,因此仅显示一侧示意图。

图6 各组方案下互感器内磁感应强度分布Fig.6 Distribution of magnetic flux density in transformer with different schemes

由图6(a)可以看出,在铁芯中均匀设置16 个1 mm 气隙并不能满足设计要求,气隙中的磁感应强度要小于铁芯内部的磁感应强度,部分位置的铁芯中磁感应强度分布在1.5~1.6 T;对比图6(b)~(d),3 组方案的气隙总尺寸基本相同,但由于方案d 气隙数量最多,铁芯内的磁感应强度与方案b 和c 相比较小,方案c 也满足铁芯内磁感应强度不大于1.3 T 这一要求,同时认为适当增加方案b 中的单个气隙尺寸,即增加方案b 的气隙总尺寸或在一定范围内减小方案d 的单个气隙尺寸即减小方案d的气隙总尺寸也满足设计要求。

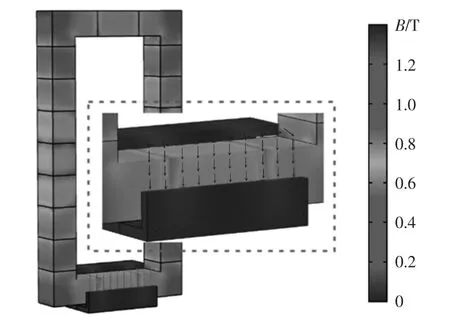

本文选取方案c 作为电流互感器的铁芯结构,图7 为方案c 的模型尺寸及在15 kA 电流下的磁感应强度分布。

图7 互感器尺寸结构Fig.7 Size and structure of transformer

3.4 带有二次绕组的互感器瞬态仿真

以外电路作为一次绕组的激励源,图8 为电流互感器连接入外电路的示意。其中,C 为电容,L 为电感,N1为通电铜排,N2为二次绕组,R1和R2为电阻。通过读取R2两端的电压获取电流互感器二次绕组的输出端电压,外电路中各部件参数如表3。

表3 外电路参数Tab.3 Parameters of external circuit

图8 互感器连接外电路Fig.8 Transformer connected to an external circuit

使用四面体网格对整个计算区域进行剖分,对线圈和铁芯部分进行适当加密,剖分后计算区域的网格数量为300 344。

图9 为电容充电310 V、t=1 ms 时,互感器表面的磁感应强度分布和副边线圈内部的电流流向。图中的箭头表示二次绕组侧的电流,此时一次绕组侧电流为16 366 A。对比图7 和图9 可以看出,互感器表面铁芯的磁感应强度较内部铁芯的磁感应强度要小。

图9 t=1 ms 时互感器表面磁感应强度分布和副边线圈内部的电流流向Fig.9 Magnetic flux density distribution and current flow inside secondary winding when t=1 ms

4 样机实验

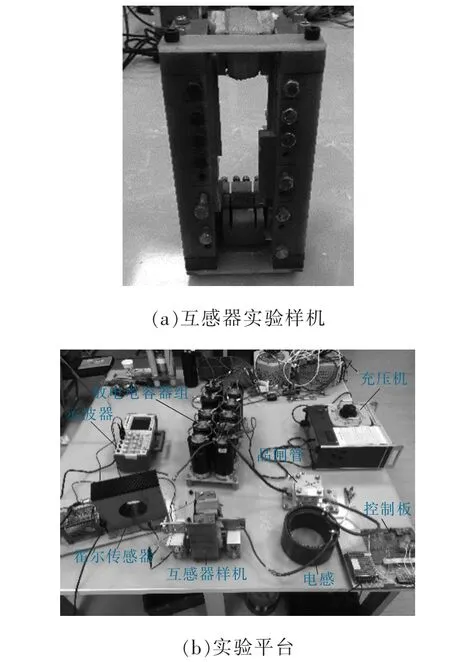

为验证数值计算方法的准确性及电流互感器铁芯结构的合理性,按照图7 设计并制作了实验样机,搭建实验平台,进行实验,如图10 所示。

图10 工程样机与实验平台Fig.10 Engineering prototype and experimental platform

内部铁芯由厚度为0.5 mm 的硅钢片层叠而成,通过不导磁的SMC 板固定,实验电路如图9 所示。电容充电电压分别为310 和620 V 时的仿真与实验对比如图11 所示。

图11 短路电流发生时仿真与实验对比Fig.11 Comparison between simulation and experimental results at short-circuit current

图中可看出,1 ms 内两组仿真和实验的电流曲线几乎重合,即实验与仿真的初始电流上升率相同;两组仿真所得的二次绕组电压分别为7.46 和14.91 V,两组实验所得的二次绕组电压为7.45 和14.71 V,仿真与实验所得电压值吻合,证明该互感器的铁芯结构能够满足设计要求。

5 结论

本文提出使用无源电磁式电流互感器作为混合型限流熔断器触发装置,分析了触发装置的工作原理,结合铁芯材料的磁化特性曲线,确定互感器有效工作区间内铁芯的最大磁感应强度。针对铁芯在大电流条件下磁通容易饱和这一特点,研究了不同气隙分布对铁芯中磁通的影响,设计出在短路峰值15 kA 时互感器仍可正常工作的铁芯结构,通过三维瞬态仿真计算了初始电流上升率在20 A/μs时二次绕组端的感应电压,制作工程样机验证了有限元设计的准确性,并得出以下结论。

(1)电流互感器用作混合型限流熔断器的触发装置时,为准确判断短路电流,从短路电流出现直至短路电流被切断的这一段时间内,互感器内部铁芯磁通不能饱和。

(2)由于铁芯中磁场分布不均匀,通过工程手段得出的气隙尺寸需进行适当增加,才可满足设计要求。

(3)气隙总尺寸相同时,随着气隙数量的减少,铁芯内部磁通更易聚集,在相同电流条件下铁芯内磁感应强度更高;气隙尺寸和数量相同时,两组气隙之间的距离越近,气隙间铁芯的磁感应强度越小。

(4)电流互感器用作混合型限流熔断器的触发装置时,并没有完全确定的数量和尺寸要求,可通过理论计算获得需要的最小气隙尺寸,之后逐渐增加气隙数量或增加单个气隙尺寸,调整铁芯内部磁感应强度的均匀分布。