商用车锁体支架的轻量化设计及优化

2024-02-26蒋博文张显飞孙晶莹

蒋博文,张显飞,孙晶莹

(1.沈阳理工大学 材料科学与工程学院,辽宁沈阳 110159;2.沈阳维士因科技有限公司,辽宁沈阳 110027)

0 引言

随着我国经济结构调整和产业结构升级,当今社会生活节奏逐渐加快,能源和环保问题成为了如今需要面临的难题,汽车的轻量化也在逐渐提上日程[1-3]。汽车轻量化技术作为一种能减少油耗、减少排放污染、降低车身重量及生产成本的有效途径,也是近几年国内外汽车行业研究的一个重要热点,未来汽车行业势必会向着轻量化方向发展。汽车轻量化技术主要可分为两个方面:(1)使用铝合金等强度高、密度较小的材料代替密度较大的材料,从而实现汽车自身的轻量化;(2)对汽车零部件的结构进行分析优化[4,5]。此外,在保证汽车零件性能的前提下,可以合理、精细化地减薄汽车零件的板料厚度,对汽车零件结构进行薄壁化、空心化设计,从而实现汽车零件的轻量化效果[6-8]。

目前,国内外常用的结构分析软件有:ANSYS、Hyperworks、Nastran、Tosca 等CAE 软 件[9,10]。本文应用CATIA 软件和Hyperworks 软件设计一款全新的汽车锁体支架。首先使用CATIA 软件进行三维建模,将建立的锁体支架模型导入Hyperworks 软件中,利用Optistruct 模块对锁体支架进行结构优化以及拓扑优化分析。根据设计变量的不同,结构优化主要分为三种:拓扑优化、尺寸优化、形貌优化。拓扑优化主要是把优化空间的材料离散成有限个单元(壳单元或者体单元),根据给定的负载情况、约束条件和性能指标,以材料分布为优化对象,然后根据相应算法确定设计空间内单元的去留,在均匀分布的设计空间中找到材料最佳的分布方案保留下来的单元即构成最终的拓扑方案,从而实现拓扑优化[11,12]。相对于尺寸优化和形状优化而言,拓扑优化具有更多的设计自由度,能够获得更大的设计空间。通过对原始结构进行拓扑优化从而确定锁体支架材料的最佳分布情况,根据拓扑优化结果得到新的结构轮廓,将其转化为三维模型,并对得到的模型进行缺陷分析,不断对零件结构进行优化。在保证锁体支架性能的条件下,实现对锁体支架的轻量化目标。

1 铝合金锁体支架结构设计及拓扑优化

1.1 材料的选取

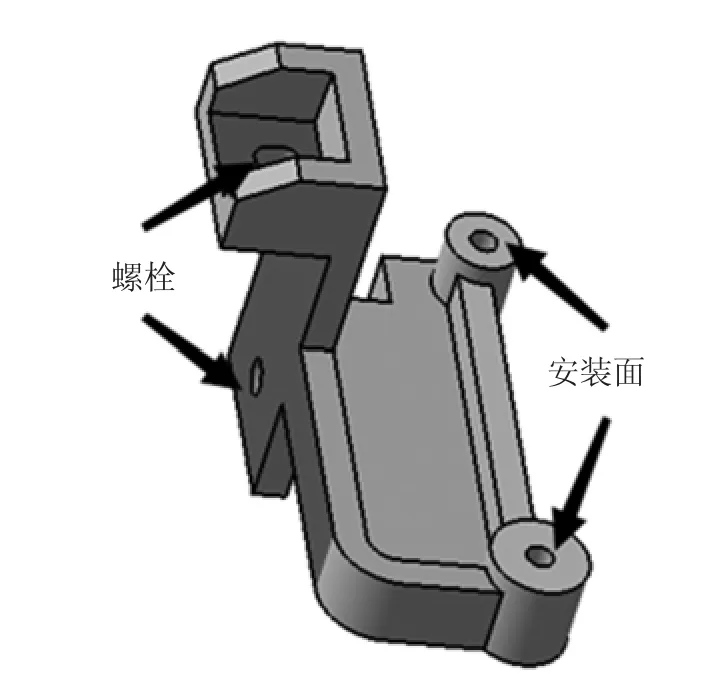

商用车锁体支架分为左右两个零部件,分别与前悬左(右)上支座相连接固定,是固定锁体的重要零部件。利用螺栓将锁体沿着安装面安装在锁体支架上,对锁体起着固定和支撑作用,需要承担着前翻转盖板对锁体产生的压力和冲击,对其强度和刚度要求较高。原锁体支架材质为铸铁件,单件质量0.948 kg,为最大减轻锁体支架重量,本文选用319S 铝合金作为锁体支架材料,材料属性如下:抗拉强度≥320 MPa,屈服强度≥270 MPa,弹性模量71 GPa,密度2.8 g/cm3,泊松比0.33。

1.2 原锁体支架三维模型的建立与分析

原始支架结构如图1 所示,左边标注区域是通过螺栓将前悬左(右)上支座与锁体支架相连接固定的位置,右边标注区域是锁体支架的安装面,装配图如图2 所示。根据锁体支架受力情况,在其安装孔上施加20 N 的负载,同时在X、Y、Z 轴方向分别施加3 g、3 g、5 g 的加速度。通过有限元分析,原锁体支架受到最大应力为13.3 MPa,最大位移为0.011 mm,同时对锁体支架进行模态分析,得到第1 阶和第2 阶的固有频率为824 Hz、868 Hz。

图1 原始锁体支架结构图

图2 原始锁体支架装配图

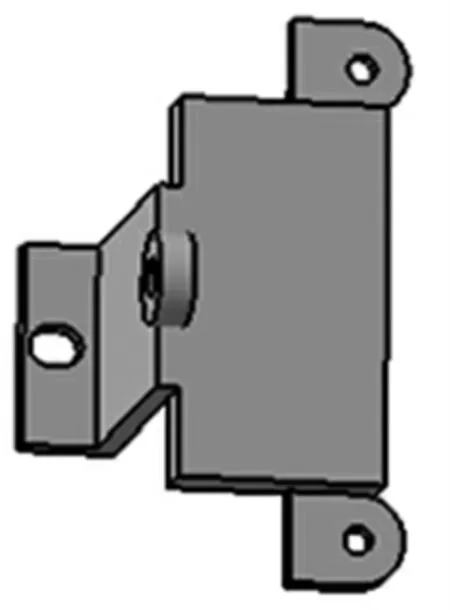

由于原锁体支架结构复杂、生产效率较低、重量较大且适用性较差,因此需要以原锁体支架为参考对结构进行重新设计并优化。在进行拓扑优化前为确保支架结构的实用性和美观性,需对初始锁体支架的结构进行调整,调整后的锁体支架结构如图3 所示。表1 为原始设计结构特征。

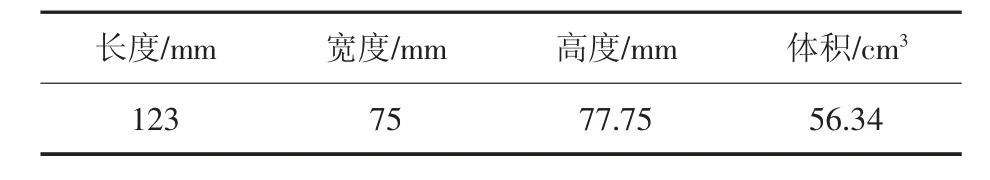

表1 原始设计结构特征

图3 调整后的锁体支架结构

1.3 拓扑优化

1.3.1 有限元模型建立

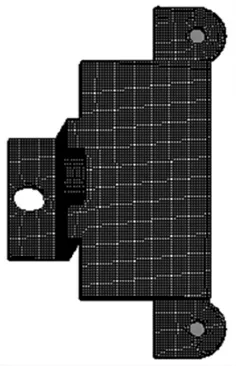

在进行拓扑优化前,首先需要对锁体支架进行有限元模型建立,为确保能够得到更精确的分析结果,减少计算量和计算时间,根据其结构特征,对锁体支架进行简化处理,去除对受力影响较小的圆角等部分[13]。有限元模型如图4 所示。

图4 锁体支架有限元模型

在建立有限元模型时,需要对有限元网格进行细化,尽可能地将有限元网格与建立的锁体支架三维模型进行贴合。因锁体支架安装孔位置受约束结构不能发生改变,所以安装孔位置设为非设计区域,其余位置设为设计区域。对设计区域和非设计区域分别进行网格划分,保证设计区域和非设计区域的网格节点相对应,最终通过共节点将两者的体网格模型相连接[14,15],如图5 所示。

图5 锁体支架设计区域和非设计区域划分

1.3.2 施加载荷和约束

根据实际测试的数据,锁体支架的最大载荷为20 N。为了使分析结果更加精确,将锁体支架的安装孔处6 个自由度全部约束。载荷和约束如图6 所示。

图6 载荷和约束

1.4 拓扑优化结果及结构改进

拓扑优化结果如图7 所示。图中标识的位置4 表示可以对锁体支架结构进行薄壁化处理;图中标识的位置1、位置2、位置3 区域表示经过拓扑优化后已经去除的位置。因此,可以针对拓扑优化结果对锁体支架结构进行改进。

图7 拓扑优化结果

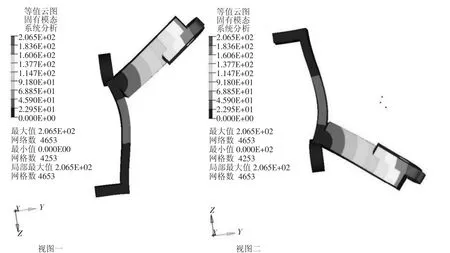

拓扑优化主要是给设计者一种设计思路,根据拓扑优化的结果将其转换成三维模型并对其结构轮廓进行处理,从而实现产品的可制造性[16]。为了保证锁体支架在工作过程中能安全运行,需要对拓扑优化后的初版三维模型进行模态分析,对锁体支架进行模态分析直接的作用是可以获得模型的固有频率和振型;根据固有频率、振型,可以判断模型在特定激励下是否会发生共振。图8 为锁体支架的第一阶模态振型图,其模态振型主要表现在Z 轴方向上做往复摆动,得到的固有频率为3793 Hz,远远大于商用车工作频率,并不会发生共振,如图8 所示。

图8 锁体支架第一阶模态振型

通过对拓扑优化后的模型分析,为实现锁体支架的轻量化目标,还需对模型结构进一步优化改进。在不影响锁体支架性能的条件下,不断对零件结构进行优化,其中二版数模相对于初版数模而言,根据拓扑优化的结果去除了对锁体支架结构影响较小的位置1 和位置3 区域;三版数模为了结构的进一步轻量化,在位置2 区域进行适当的空心化设计以及在二版数模的基础上对锁体支架位置4 区域进行曲面薄壁化处理,进一步减轻锁体支架的重量;由于三版数模会使得安装面产生变形,因此为确保锁体支架结构的强度,在适当的位置增添部分加强筋得到最终数模。最终得到的锁体支架模型如图9 所示,其质量为0.152 kg,与原锁体支架0.948 kg 相比,质量减少了83.5%。表2 为优化后设计结构特征。

表2 优化后设计结构特征

图9 最终数模

2 拓扑优化结果验证

2.1 静态受力分析

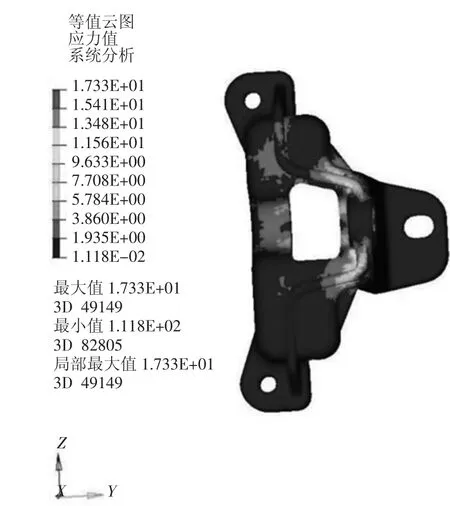

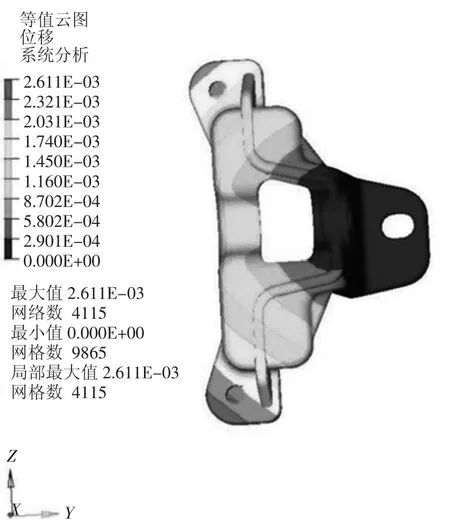

使用Hyperworks 软件对优化后的最终数模进行静态分析、最大位移分析等。应力分析仿真结果如图10 所示,改进后的锁体支架在静力分析中,其最大应力值是17.3 MPa,远小于319S 铝合金的屈服强度,而且在锁体支架内侧还增加了加强筋,增强了整体的强度。改进后结构的变形分析结果如图11 所示。最大位移在安装孔处,为0.0026 mm,远低于设计允许的最大位移。由以上结果可以得出,锁体支架的结构强度在单一静载荷的作用下完全满足设计要求。

图10 静载荷作用下应力

图11 静载荷作用下位移

2.2 模态分析

为了确保改进后的锁体支架结构安全运行,同样需要对其进行模态分析,如图12 所示为锁体支架前6 阶的约束模态振型图。

图12 约束模态振型图

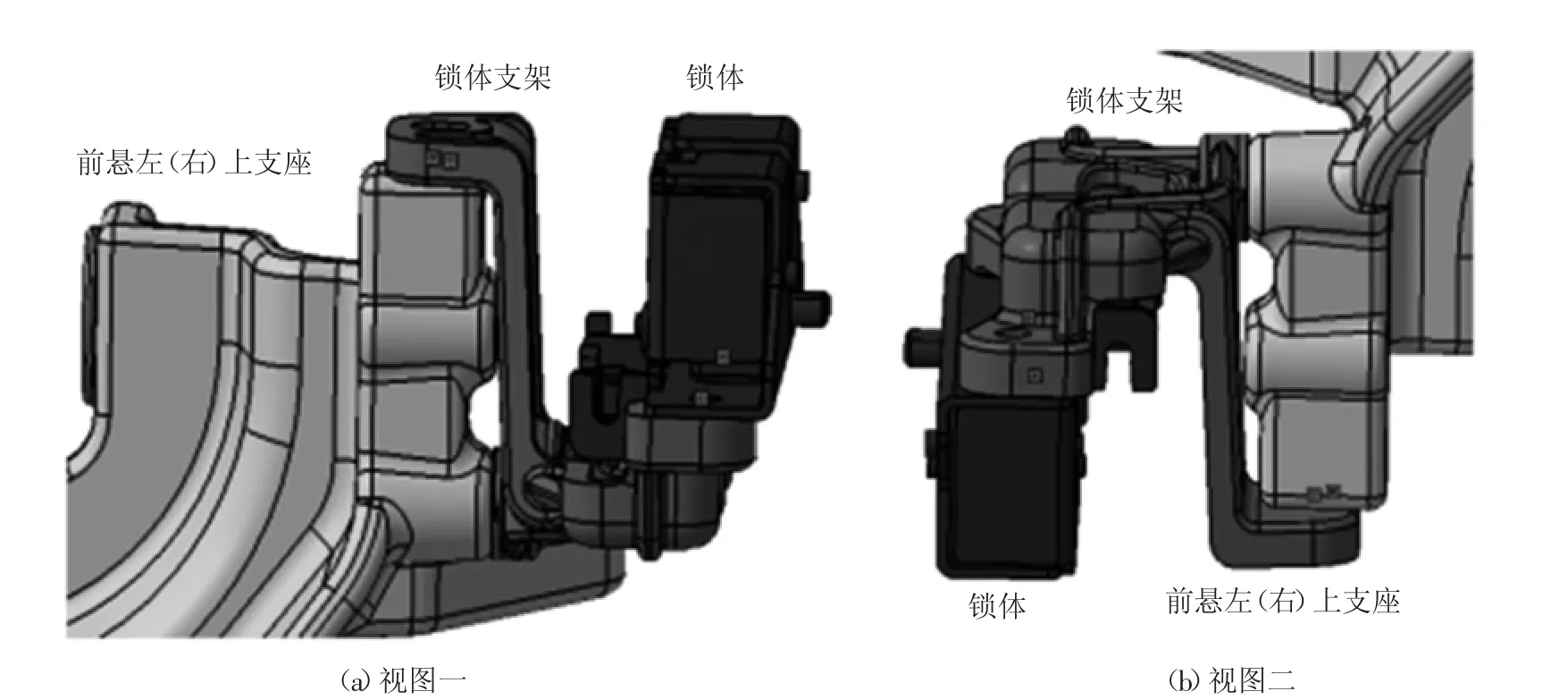

从优化后的锁体支架结构前6 阶模态振型图来看,其结构发生形变的位置主要是在安装面中部,体现在锁体支架结构的振动、扭转、弯曲,如图12 中第4 阶振型和第5 阶振型两者振动频率相近,振型也相似,但两者的振动方向是不同的。锁体支架的最低固有频率高于商用车的工作频率(19 Hz),因此该锁体支架应用于商用车工作时不会发生共振[17],锁体支架结构的刚度满足设计需求,装配效果如图13 所示。

图13 锁体支架装配图

3 优化效果对比

锁体支架优化前后的参数对比如表3 所示,优化后的锁体支架质量减小了83.97%,最大位移下降了75%,虽然最大应力有所增加,但是相对于材料的屈服强度而言,增加的应力相对较小,并不影响锁体支架的使用。此外,锁体支架结构长度增加了11 mm,宽度减少了7 mm,高度减少了21 mm,体积减少了53.35%,由于刚度和固有频率存在一定的相互关系,因此,优化后的锁体支架结构可以通过固有频率表示结构的刚度变化,从表3中也可看出改进后锁体支架的刚度有了显著的提升。

表3 改进前后结构参数对比表

4 结论

本文对锁体支架从三维模型的建立到结构设计优化进行有限元分析,并对锁体支架进行拓扑优化。采取薄壁化、空心化的方式,最大程度上提高材料的利用率。将锁体支架优化前后得到的结果进行分析对比得知,优化后的锁体支架质量为0.152 kg,相比原铸铁件减重83.97%。不仅使原支架的基础重量有着明显减轻,材料利用率有较大提高,而且结构性能也大幅度增强,实现了对锁体支架的轻量化。