新型多功能铣浇口机在铸造行业的应用

2024-02-26付腊梅赵林栋张成纪

曹 伟,付腊梅,赵林栋,张成纪

(国机铸锻机械有限公司,山东济南 250306)

1 新型多功能铣浇口机研发背景

静压造型是通过气流预紧实作用对型砂进行初步紧实,然后通过液压压头对型砂进行最终紧实的造型。静压造型线可以生产体积较大的铸件,以及利用较大的砂箱一箱生产多个较小的铸件,提高产量。传统工艺中,仅通过一个浇口实现铸件的整体浇注过程,由于铁水从浇口位置通过内部浇道流动到距离浇口位置较远的位置,温度下降较快,会出现铸件冷隔或由于温度差别较大导致不同部位的铁水特性发生变化,从而严重影响铸件品质的整体性能。

为了解决上面出现的问题,新型多功能铣浇口机应运而生。

2 新型多功能铣浇口机的特点

2.1 功能多样

新型多功能铣浇口机兼具传统铣浇口机铣锥形浇口的功能,同时具有在砂箱表面铣直线槽的功能,通过形成外部浇道,将砂箱型腔内部多个浇注点连接起来,达到多点浇注的目的。

2.2 路径定制灵活

新型多功能铣浇口机可以在工作区域内任意定义直线路径,包括与X/Y 轴平行,以及与X/Y水平方向交叉的倾斜线段,而且仅通过坐标设置即可选择铣槽模式或钻孔模式,并且自由定义顺序。同一工艺流程中,铣槽与钻孔两种模式可混合使用。

2.3 通用性强

新型多功能铣浇口机不仅适用于固定砂箱模式,即一个推箱节拍中完成当前砂箱的全部铣钻工作,多用于上下箱分开的具有落箱机的布线方式;也适用于追箱模式,即一个砂箱的铣钻工作分两次推箱完成,常用于造型后翻转的砂箱在同一轨道的布线方式。

2.4 实用高效

铣槽与定位两种速度,铣槽时使用慢速,保证铣销砂型表面光滑,定位时使用快速,节省时间。

2.5 标准化高

程序标准化程度高,而且方便移植及复制。当增加一台或多台铣浇口机,或将铣浇口机作为独立的单机或者作为静压造型线的附属单机,可以非常方便地将程序进行复制、移植、修改,并且很快实现更改及应用,程序耦合性低,整体性强。

2.6 稳定可靠

程序稳定,容错性高,可在任何时刻在线、离线,优先保证生产线的正常运行。当造型线配置多台铣浇口机时,如果某一台出现故障,且在较短时间无法快速恢复,为保证产线仍能继续生产,可以在不影响造型线的前提下,将故障的铣浇口机快速离线,并使用正常的铣浇口机代替故障铣浇口机的全部工作。

2.7 提升运行效率

传统铣浇口机在流程上,仅当砂箱推行完成后,才开始定位第一个工作点。新型多功能铣浇口机对流程做了优化,在下一节拍准备好前,X/Y 轴电机提前运行至下一工位或第一个目标点工作位置,减少等待时间。

2.8 控制精度高

铣浇口机X/Y 轴采用伺服直线插补技术,使两个轴协同配合,保证误差范围在1 mm 以内,使铣出的槽更加趋于直线。Z 轴使用闭环位置控制算法,根据位置计算使速度实现较为平滑的变化,从而保证定位更加准确,保证控制误差在2 mm以内。

3 控制系统的主要组成

本文我们以配置2 台铣浇口机的铣浇口系统为例进行说明。

系统由西门子ET200SP 系列的CPU 实现控制,此系列CPU 方便组态及使用,性价比较高,非常适用于小型单机系统。系统的人机交互界面采用西门子精智系列控制面板,精智系列HMI 是西门子的高端面板,相比4∶3 的老式设备显示区域有所增加,并且功能丰富。

铣浇口机的X/Y 轴由SEW 减速电机驱动,由SEW 伺服控制器进行控制,控制精度较高。Z 轴为比例阀配合绝对值编码器进行控制,可以方便调整铣槽及钻孔的深度,适用于不同的工艺需求。铣浇口机的A 轴为旋转轴,由液压马达控制铣刀的旋转,使用液压马达可以节省安装空间,并方便后期维护。

表面涂层有:水泥基覆层、聚合物改性水泥砂浆层、混凝土表面涂层油漆、防水、树脂等。本工程采用环氧涂层处理。

系统的通信方式整体采用西门子ProfiNet 网络通信,稳定可靠,抗干扰能力强,方便设备扩展。铣浇口系统与造型线之间采用S7 单边通信,操作简单,并极大地降低了故障对造型线系统的影响。

4 操作方式及工艺流程简介

4.1 操作方式

铣浇口系统作为造型线的子站系统,主要受造型线控制。与造型线同样,有自动、手动、急停三种操作方式。

造型线在通信正常且自动启动时,铣浇口机进入自动状态,并与造型线配合完成铣槽及钻孔工作。手动操作时,铣浇口机控制柜切换为手动,且造型线自动启动信号取消后方能进行手动操作。铣浇口机急停按钮与造型线串联,当铣浇口机急停按下时,铣浇口急停,设备立即停止运行,同时造型线安全继电器动作,并给造型线急停信号,当造型线急停按下时,给铣浇口反馈急停信号,铣浇口机同样停止运行,保证设备及操作人员的安全。

如果当前产品工艺不需要铣浇口机,可以将其离线,或者当其中一台铣浇口机出现故障时,也可以在任意状态下随时对其离线,这时程序会自动进行复位处理,并反馈给造型线信号,保证造型线的正常运行。

4.2 工艺流程

造型线准备推型时,给铣浇口机发送推送请求信号,铣浇口机收到请求信号打开定位缸,定位缸松开后给造型线发送允许推型信号,造型线接收后开始推型,并且在推型结束后反馈给铣浇口机结束信号,铣浇口机收到后将定位缸定位,然后铣浇口机开始工作,并在工作完成后反馈给定位缸。

现场两台铣浇口机,分两个推型节拍分工合作,共同配合完成一个完整的浇道系统。

以中心在原点、形状以X/Y 轴均对称的“X”型浇道进行说明,每个铣浇口机在每个节拍中负责X/Y 坐标系(砂箱坐标系)1/4 区域,如第一台负责Y+区域,造型线第一次推箱后在砂箱X+区域工作,完成直线段浇道的铣销及钻孔工作,第二次推箱在砂箱X-区域工作;第二台负责Y- 区域,工作方式与第一台相同。这种方式可以在最大程度上实现两台铣浇口机的分工配合,压缩总体时间,减少造型线的等待时间,从而提升综合生产率。

4.3 配方的使用

配方通常有两种使用场景,一种是生产不同的产品,使用不同的工艺参数;一种是在生产一种产品过程中有很多步骤,每个步骤都是有不同的参数。这里,铣浇口系统配方的应用属于两种使用场景的结合。使用配方可以将生产中用到的所有产品的参数保存起来,在使用时直接找到对应的产品参数下载到设备,极大地减少了每次更换产品后重复输入参数的时间。

通常这些参数数据存放在CPU 工作存储器的DB 块或M区,但是很多时候这些数据的数据量特别大,数值却是固定不变的,或者只是偶尔在需要的时候小做改动。而对于ET200SP 系列的CPU 来说,工作存储器较小,如果产品数量太多,需要存储的数据量就越大,这就需要更大的装载存储器,增加了硬件成本。而精智面板往往配置较大的存储卡,使用精智面板自身的配方功能,不仅可以弥补CPU 内存限制问题,还可以方便高效地实现配方的使用,并且掉电数据不丢失。

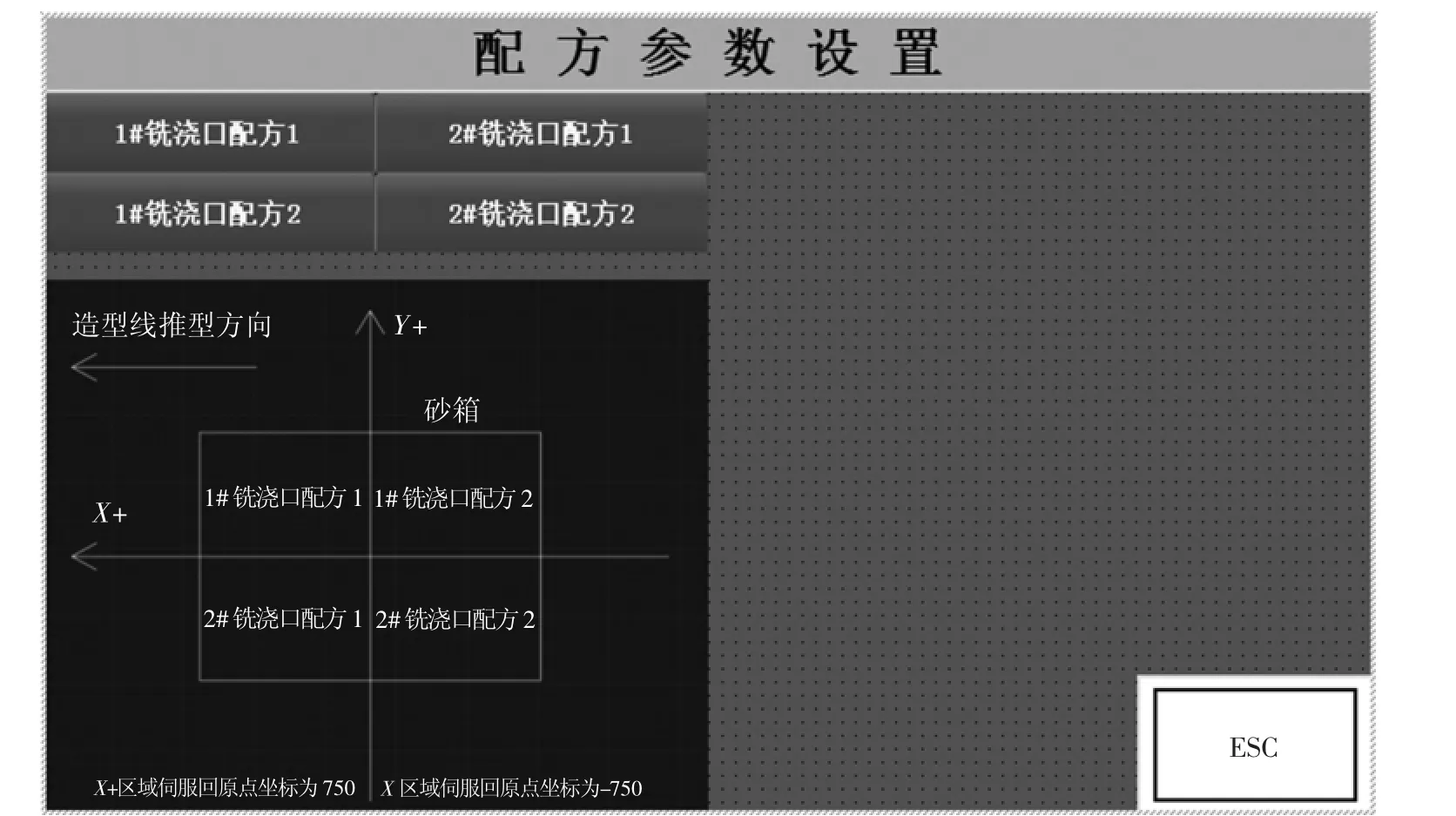

图2 砂箱不同象限配方参数的分配

根据设备节拍及工艺要求,我们在铣浇口系统中使用四个配方,每台铣浇口机在每个节拍中使用一个配方参数。

5 直线插补应用

理想状态下,在铣与X/Y 轴不平行的直线槽时,根据起点与终点X 轴及Y 轴在其轴向的位置差,计算X/Y 轴伺服电机的速度,使其同时由起点启动并同时到达终点,可以保证铣的槽为直线段。但实际使用过程中,由于电机加、减速时很难保证速度仍为设定的比例,导致在加、减速的两端铣出的槽出现弯曲状,所以需要更加可靠的控制方式。

铣浇口机铣直线槽的控制方式主要用到了直线插补技术。在工艺允许的误差范围内最大程度保证了所铣浇道的直线性。

PLC 控制的伺服系统因PLC 本身不具有插补计算功能, 因此用编程方法来实现直线插补, 可用于车床、铣床上加工的直线轮廓控制, PLC 替代CNC 系统, 使机床的控制系统成本降低70%~90%[1]。铣浇口机铣直线槽的应用与机床的直线加工具有相同的原理。

插补的算法有逐点比较法、数字积分法、比较积分法、数据采样法、时间分割法等多种方式,这里我们使用逐点比较法。

逐点比较法插补是在数控机床经中常使用的一种插补方法,它是将加工刀具的当前位置与所要加工曲线的位置进行实时比较,构建一偏差函数,根据偏差函数值来确定刀具移动的方式和位置[2]。

6 结束语

新型多功能铣浇口机在传统铣浇口机的基础上做了较大改进。随着铸造工艺的发展,生产的铸件可能更加复杂,并且用户对铸件品质的要求越来越高,铸造设备也要进行不断地发展创新。

目前新型多功能铣浇口机已经在实际项目中使用,根据最终铸件的质量检测,新的工艺对同一件产品不同位置的硬度等参数保持了较高的统一性,并提升了大型铸件的浇成率。