地下室外墙新型工具式单侧支模体系设计及应用

2024-02-26刘继凯黄明慧谢向阳

刘 伟,刘继凯,郝 宁,孙 燊,黄明慧,谢向阳

(中国建筑工程(澳门)有限公司,澳门 999078)

0 引言

随着城市用地资源日益稀缺,设计超高层建筑及深层地下室以提高空间利用率成为一种普遍趋势。在工程实践中,较多地下室外墙与基坑支护结构间距较小,因此外侧直接以基坑支护结构作为胎模、内侧采用建筑模板的单侧支模方式成为一种重要的工程解决方案。

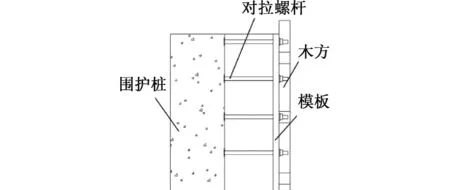

较早期的地下室外墙单侧支模体系通常采用对拉螺杆式木模方式(见图1),利用围护桩+对拉螺杆作为主要支撑体系。该体系受力原理与传统双侧支模接近,受力性能好,但现场需开展焊接止水片和植筋等工序,整体耗时长,且预埋对拉螺杆需穿破防水层,对地下室整体防水效果影响较大[1]。

图1 对拉螺杆式木模Fig.1 Split bolting wooden formwork

20世纪80年代,我国开始引进和推广钢模技术,地下室墙体施工尝试采用单侧钢模,但钢模自重大,需吊运配合,定制成本高,未广泛应用于地下室外墙施工。近20年,地下室防水施工质量要求逐步提高,三角桁架单侧支模体系应用较广(见图2),该体系取消预埋对拉螺杆,可较好地保证地库防水质量,改用由型钢制作的三角桁架作为主要支撑体系,整体刚度大、受力可靠,但也存在拼装复杂、造价偏高弊端。文献[2]对此类单侧模板进行设计。

图2 三角桁架单侧支模示意Fig.2 Triangular truss single-sided formwork

近年来,随着施工技术发展,陆续出现一些创新型单侧模板,如埃及CBD 项目自稳定装配式三角桁架单侧模板[3]。但此类单侧模板仍主要沿用三角桁架模式,针对单一工程进行设计,多为散件拼装,且往往需要外墙与梁板分开浇筑,施工工期长,整体施工便捷性、经济性仍有待提升。

除建筑工程外,在桥梁、隧道、地下管廊等工程中也有大量单侧支模的应用,但此类工程普遍层高>5m或施工情况较复杂。对于常规3m左右层高的地下室外墙而言,大型模板经济性、适用性不强。因此,研发一款能快速装拆且适用于常规地下室外墙的新型工具式单侧模板,具有广泛适用前景和良好应用价值。

1 新型工具式单侧模板优化设计

1.1 设计目标及初步选择

1)采用无对拉螺杆受力方式 新方案必须选用无对拉螺杆受力方式,保证支模阶段不会因植筋而破坏已完工围护结构及防水层,同时避免大量预埋螺杆带来的渗漏风险,从而保证地下室外墙防水性能。

2)工具化便于运输拆装 常见的三角桁架单侧支模方案可保证防水施工质量,但普遍存在装拆耗时长、吊运量大问题,因此新型单侧模板应将降低构件质量、减少吊运量、将部件工具化及优化拼装方式作为改进的重点。

3)良好通用性及周转率 目前大部分单侧支模方案仍主要针对单一工程进行一次性设计分析,适用性不强,模板周转率不足,最终经济效益不显著。因此,新型单侧模板将模板通用性及周转率作为重要改进目标之一。

4)采用钢木结合方案 文献[4]中提出采用铝模替换木模的优势。但经测算,由于地下室层数相对有限,地下室外墙铝模的技术经济性远达不到塔楼结构铝模。因此,以钢木结合方式提升技术经济性。

1.2 模板主要构成

新型工具式单侧模板采用钢木组合形式,模板体系由一定数量单元模板连接而成,标准单元模板(2 440mm×1 220mm)主要由面板组件、顶部配板、楞组件、框架组件、斜撑及预埋可调螺杆构成(见图3)。其中面板采用市场通用规格(2 440mm×1 220mm×18mm)覆膜复合木模板(简称“菲林板”),无须进一步裁切。模板顶部加设1块同宽度并可根据混凝土浇筑高度调整的顶部配板,两者组合使用。菲林板周转次数达10次以上,可较好地满足工程需要。

图3 标准模板单元示意Fig.3 Standard formwork unit

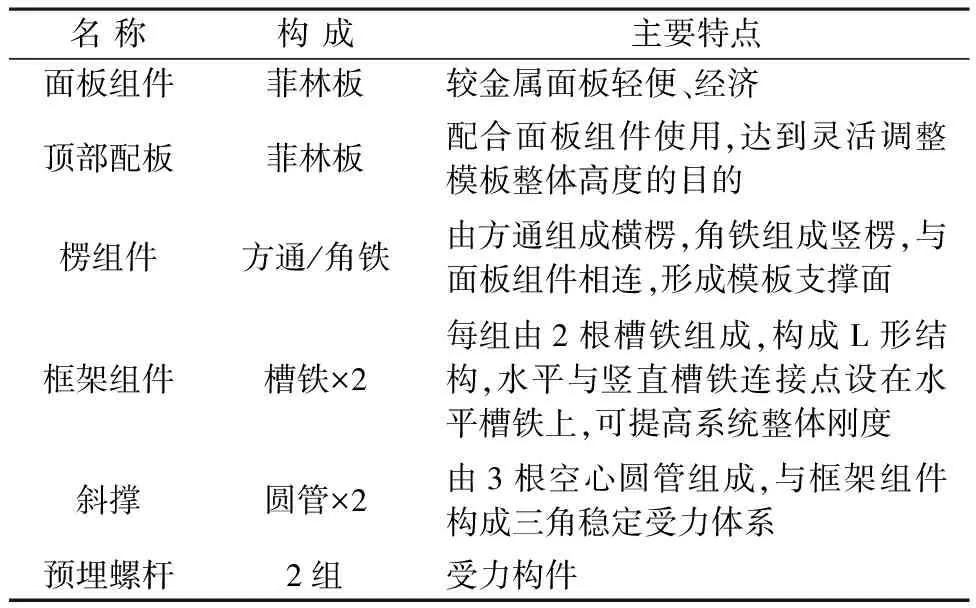

楞组件、框架组件、斜撑则由不同规格槽铁、方通、角铁等组成(见表1)。预埋可调螺杆作为体系关键受力构件,一端预埋于结构楼板内,另一端通过螺栓固定于框架组件。

表1 标准模板单元部件Table 1 Standard formwork unit parts

1.3 工具式快速装拆设计

通过对模板体系各部件进行功能分析及归类整合,工具式单侧模板采用在工厂预制3种标准单元组件(包括楞组件及面板组件、框架组件、斜撑),现场再以组件拼装方式完成模板体系组装。组件间采用螺栓连接(见图4a),模板单元间则通过钉片式插销紧固件(即铝模拼接常用工具,简称“紧固件”)连接(见图4b)。各单元组件在工厂预制时,已预设好紧固件安装孔位,现场只需校核定位后依次装入相应紧固件即能连接固定。此外,通过对部件进行工具式轻量化设计,大部分部件均控制在可一人搬运的重量内,最重的主面板自重≤65kg,仅需2名工人即可搬运。在拆除模板时,脚手架仅需局部拆除横杆,留出施工过道(与传统施工拆除模板时一致)提供足够周转运输空间。施工过程可一次性吊运所需模板单元组件至安装点附近,使用时由工人正常搬运即可,二次搬运、装拆过程无需使用吊运机械,提高了效率。

图4 紧固件及螺栓连接大样Fig.4 Fasteners and bolted connections

1.4 通用性及周转性设计

参考文献[5]可知,钢木组合模板(不含面板)周转次数>50次。对于一般中小型项目,地下室外墙混凝土浇筑量普遍不大,单个项目预制的标准模板单元周转次数通常仅在10次左右,因此需设计为可在多个项目周转使用,故本设计通过采用标准通用木模板、顶部增加1块高度可调的配板组合使用方式解决以上问题,顶部配板宽度与通用单元一致,高度可调,通常为300~800mm,确保单侧模板可适用于绝大部分2.7~3.3m层高的常规建筑地下室[6]。

预制标准单元组件顶部以横向角铁作为收口(见图5),便于顶部配板定位及安装,装入配板后以木方加以固定。

图5 预制标准单元组件顶部示意Fig.5 Details of the prefabricated standard unit component top

2 工具式单侧模板结构分析验证及优化

2.1 有限元分析

单侧模板体系承受的力主要是未完成硬化状态的混凝土产生侧压力及浇筑振捣过程中产生的水平推力。受力路径由面板传至楞组件,再传至与楞组件相连的框架组件,最后通过预埋可调螺杆抵抗水平及垂直方向压力,从而保证模板体系安全、稳定。

单侧模板实际力学状态相对复杂,常规分析只能根据实际工况及受力效果进行分阶段简化分析。采用ETABS 软件进行全结构建模分析(见图6),计算细致度及准确度大幅提高,为后续优化构件质量、经济性设计提供准确依据。在力学建模后,着重进行以下设定及分析。

图6 单侧模板建模分析Fig.6 Modeling analysis of single-sided formwork

1)面板 受力形式为以次楞为支撑的多跨连续梁,建模验算跨中和悬臂端最不利抗弯强度及挠度。

2)对主梁、立柱、斜撑及底部横杆等主要构件进行抗弯、抗剪及变形验算,重点关注变形情况。

3)进行模板体系抗倾覆验算,分析单侧模板体系在水平荷载作用下,底部抬升脱离地面的风险可能。

根据建模计算情况,调整优化并确定各构件截面数据。

2.2 轻量化优化设计

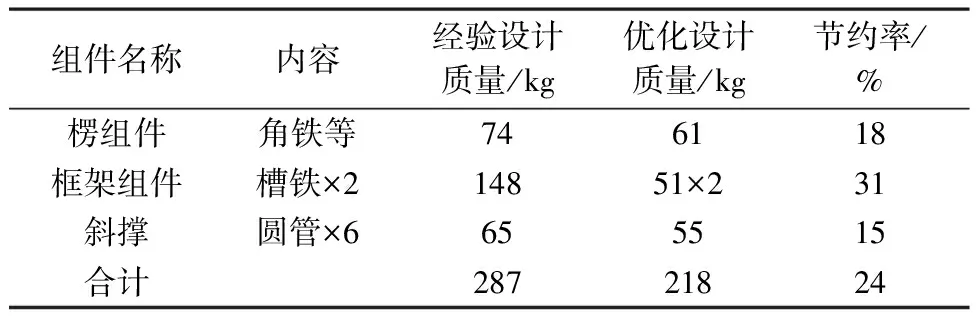

参考文献[7]对单侧模板经济性进行设计,可发现按工程经验进行构件布距和尺寸规格的设计,存在进一步优化空间。

通过不断调整构件纵向和横向步距及截面尺寸数据,利用软件进行试算和对比分析,在保证受力、变形等条件的前提下,不断逼近综合最优状态。最终方案模板单元组件的铁件质量减小了约24%(见表2)。此优化方案既降低了模板预制成本,又确保了最大构件单体质量≤65kg,从而减少了现场吊运需求,有助于提高拼装效率。

表2 模板单元轻量化优化Table 2 Formwork unit lightweight optimization

2.3 原型应力变形测试试验

为更好地验证单侧模板优化设计方案的可行性,对比实际变形及应力情况与模型计算差异,并预先发现改进过程可能存在的问题,选取3组标准模板单元进行原型应力变形测试试验。

利用ETABS软件建模分析可得出应力、变形理论参考数值,并预估需重点关注变形位置,合理设置电子位移计进行实时监测(见图7)。

图7 电子位移计布置Fig.7 Arrangement of electronic displacement meters

通过对6组表面电子位移计24h读数记录情况进行整理分析(见图8),试验情况与模型计算大致相符,但局部变形值比预期略微偏大,如模板顶部边框中段与最大受力竖楞处的最终变形数据(见表3)。原因为模板体系整体性不足,导致部分螺栓虚位比计算值略微偏大,且施工阶段模板间拼缝不如理论状态严密,故后续针对模板体系整体性进行了优化设计。此外选取的边缘拼接竖楞角铁符合理论整体抗弯要求,但试验中拼接处有局部变形,后期已调整截面冗余度规避局部形变风险。

表3 变形试验值与理论值对比Table 3 Comparison of deformation experimental and theoretical value mm

图8 D1~D6电子位移计读数记录Fig.8 Record of the D1~D6 electronic displacement meters

拆模后,根据GB 50204—2015《混凝土结构工程施工质量验收规范》[8]规定,试验浇筑的混凝土表面观感质量良好,墙身垂直度、截面尺寸偏差均小于规范规定各项指标,故本次试验完成的混凝土浇筑可达常规工程验收标准,也进一步验证了单侧模板力学设计的可行性。

2.4 单侧模板整体性改进设计

在单侧模板试验中发现,不同模板组件竖向拼缝位置变形比预期略微偏大,也存在一定的拼缝口混凝土成型质量不理想,局部甚至有少量漏浆现象。考虑工程实际情况远比试验设置复杂,且试验仅为3组标准模板单元拼装,实际外墙混凝土一次浇筑长度通常为20~30m,结果相对不可控,必须进一步增强模板体系整体性。因此,利用在框架组件上预制2组L形卡槽,并增设木方解决以上问题。卡槽用于加设2组通长设置的横向木方(见图9),横向木方可与此前用于固定顶部配板的木方及单侧模板体系形成较好的整体。

图9 单侧模板优化设计Fig.9 Optimized design of single-sided formwork

3 工程应用

3.1 工程概况

项目位于澳门建筑密集的老旧城区,设计为地上31层(高度约102m)、地下5层(开挖深度约19m)框架-剪力墙结构,项目用地面积约 1 200m2, 5层地下室层高3.2m,属常规层高施工范畴,地下室外墙总面积约2 000m2。

3.2 工程应用情况

在制定项目地下室外墙施工方案时,考虑地下室开挖深度达19m,整体水文地质条件相对复杂,项目对地下室防水质量要求较高。如采用传统预埋对拉螺杆方案存在较大防水质量隐患,同时由于施工场地过于狭小,如采用三角桁架单侧支模体系,墙体与楼板较难同时浇筑,因此必须选用新方案。

最终除局部楼梯位置外,绝大部分地下室外墙采用新型工具式单侧模板完成混凝土浇筑工作。按实际流水施工分仓情况,项目生产约55件单元模板,最终单件模板周转使用近10次。完工后绝大部分模板组件完整度较好,仍可继续用于其他项目。采用此模板体系整体施工工序少、装拆便捷、补板便利、废料较少、混凝土成型质量优良(见图10),有效保证了地下室防水质量,达到预期目标。

图10 单侧模板施工效果Fig.10 Effect of the single-sided formwork

3.3 工程经济效益分析

按市场价格水平及相关计价原则,对单侧模板进行价格分析,其综合单价主要由人工费及材料费构成。

1)人工费 工具式单侧模板因易装拆、少吊运,无需焊接、防水修补等工序,可用普通工替代部分单价较高的模板工、焊工,因此优势明显。

2)材料费 由于工具式单侧模板构件大都采用铁件制作,前期一次性投入高,预制铁件摊销成本是影响综合单价的关键因素,而此项成本与模板周转次数密切相关。

利用经济学盈亏平衡分析原理,将单侧模板总成本拆为可变成本及固定成本。假定当预埋对拉螺杆模式与工具式单侧模板综合单价相等,得出模板周转次数的经济性临界值。澳门地区综合单价中人工费占比相对较高,经济性临界值为8.7次,而按内地工程经验及相关定额测算,周转次数经济性临界值约为12.5次。在人力成本持续上升的情况下,此工具式单侧模板应用价值亦会继续提升。根据澳门地区单价,分别按周转使用10,20,30,40 次进行价格测算(见表4)。

通过测算可见,周转40次后单侧模板综合成本降幅可达43%,经济效益显著,推广应用将带来较好的社会、经济效益。

4 结语

1)通过对建筑业常用单侧支模体系历史沿革进行梳理分析,明确改进目标,对现有单侧模板进行迭代优化,形成一款新型工具式单侧模板,并对研制过程的优化设计、力学建模、试验验证等进行总结。

2)工具式单侧模板经工程应用实践表明,该单侧支模体系有助于提升地下室外墙防水施工质量,具有通用性强、装拆快速、运输便捷、施工高效等特点。

3)通过运用盈亏平衡分析原理,得出工具式单侧模板周转次数临界值,为后续方案选择提供参考。一般周转10次以上即可产生较好经济效益,如在澳门地区通过提高周转次数,综合单价降幅可达43%,具有较大推广应用价值。