高端重卡离合器盘总成智能制造及检测

2024-02-26张勇杨丽章翔陈桂虎

张勇,杨丽,章翔,陈桂虎

浙江奇碟汽车零部件有限公司 浙江湖州 313113

1 序言

汽车行业是智能制造主要推广领域之一。而汽车产业的上游核心零部件企业,特别是在重型商用车领域,仍存在智能制造水平低、制造技术与信息技术的融合度差等问题。在汽车“新三化”(即电动化、智能化和共享化)背景下,汽车离合器行业既面临巨大挑战,也迎来研发转型机遇[1]。高端重卡对离合器性能需求已有转变,特别是自动挡变速器应用产品,操作系统的电控化不断加速着智能制造转型进程。离合器产品智能制造及检测的综合集成水平提升成为行业焦点。

2 汽车离合器智能制造策划

2.1 汽车离合器简介

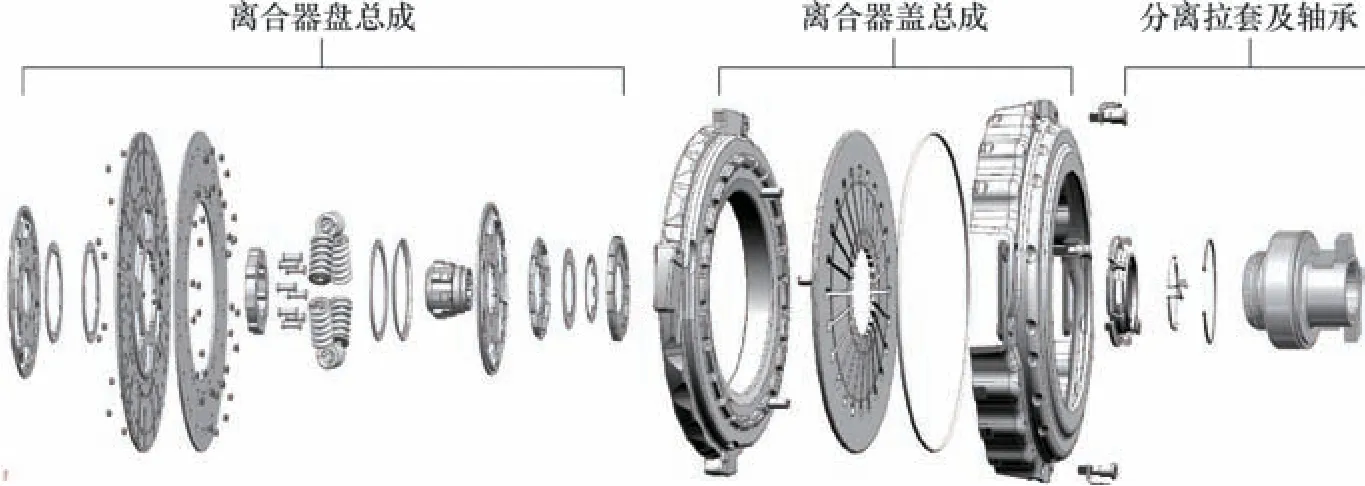

汽车离合器是底盘传动系统关键零部件,最早出现于19世纪20年代。离合器总成主要由主动部件(离合器盖总成)和从动部件(离合器盘总成)组成,图1为典型的拉式离合器总成。离合器安装于发动机与变速器之间,完成动力输送,并在换挡及驻停时进行动力切断,从而起到平稳起步、动力传输、平顺换挡及过载保护等作用。

图1 拉式离合器总成

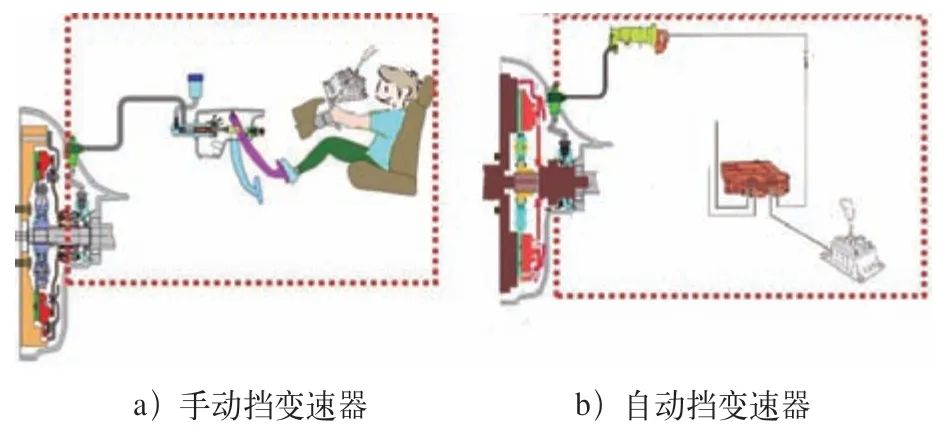

离合器行业发展受能源革命的影响,传统的干摩擦式离合器已经受到冲击。尤其在乘用车领域,汽车电动化、新能源的推进基本终结了传统离合器的应用。而在商用车领域,干摩擦式离合器虽仍被广泛使用,但手动挡变速器(MT)已渐渐被自动挡变速器(AMT)所替代,其控制方式如图2所示。AMT保留了干摩擦式离合器功能结构,但其控制系统的创新升级,对离合器的稳定性、一致性、平顺性和使用寿命等提出了更高的要求。

图2 变速器控制示意

为了满足这些要求,高端重卡离合器(见图3)除了在功能结构件上进行提升,还需要在其复杂繁琐的装配工艺和检测精度上实施创新提升,因此要借助智能化的策划实施。

图3 重卡离合器结构示意

相对来讲,盖总成组成零件和工序较少,智能化生产实现也较容易。盘总成因零部件较多,特别是弹性元件、回转元件、阻尼元件和怠速元件等零件覆盖数量多,所以装配工艺较繁琐[2]。本文以离合器盘总成生产线为例,介绍智能化解决方案。

2.2 盘总成智能制造策划

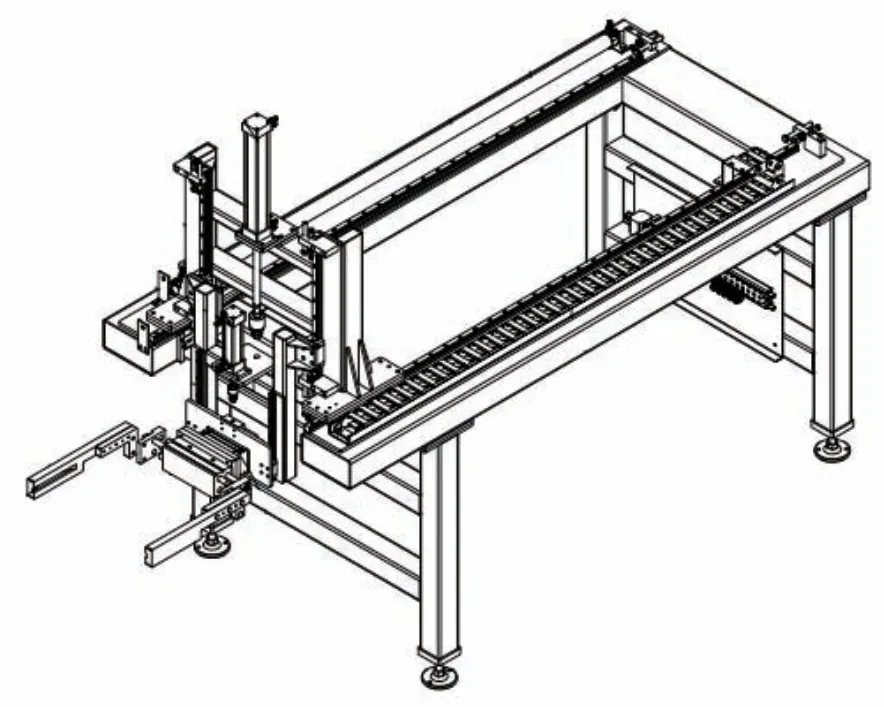

根据装配流程和质量控制要求,对智能作业进行整体策划。整条输送线呈长条型布局设计(见图4),各工序岛采取线下独立作业的方式,输送线设立止推机构对载料盘进行限位固定和放行输送。装配和检测独立分段,两段之间设置缓存上料区柔性衔接,各自可单独作业,方便机动灵活的前后段维修和维护[3]。

图4 整线布局策划

装配各工作站设置第一PLC控制器,检测各质检站设置第二PLC控制器,两PLC通过以太网与主控制系统连接。装配各工位采用机械手或工业机器人抓取,检测各工序由1台工业机器人抓取产品,完成所有性能检测后,再送回输送线完成激光打码,转入包装工序。同时,设置与各检测特性相对应的输送辊道,分类处理不合格品。全线共设15个工位,自动装配及检测工位10个,人机协作装配及核查工位1个,辅助工位3个,缓存区1个。全线占地面积440m2,作业区域采用铁栅网和亚克力板隔离防护。整体智能制造工作区如图5所示。

图5 智能制造工作区

3 盘总成智能制造实施

根据布局策划,针对盘总成自动化生产线进行相关研发设计并制造,落地实施。

3.1 智能制造装配

(1)减振器铆接 采用机械桁架在自动储料机构(见图6)依序逐一抓取零件,抓料机械手依次衔接拿取零部件至作业工序岛内,采用双工位装配以符合节拍要求。铆钉振动盘将铆钉按规定方向排序至中间过渡位。CCD相机将目标铆钉的图像信号传送给处理系统,精确铆钉的长度、位置和面积特征。抓料机械手准确抓取合格铆钉穿入铆接孔内,压铆机完成两工装交替送入的部件铆接装配。减振器铆接工序岛局部如图7所示。

图6 自动储料机构

图7 减振器铆接工序岛局部

因墩粗位置位于部件上方,铆接后工件与后续实际装配位置正好相反,故采用叉取翻转机构(见图8)将部件叉取后进行180°翻转,以便衔接输送后道工序。

图8 叉取翻转机构

(2)阻尼元件装配 阻尼元件厚度薄、质量轻,易发生掉落以及抓取粘连问题,且阻尼片装入时有周向定位要求,对端拾器要求较高。为防止拿多放多、抓取掉落等情况发生,采用软质气吸结构设计,控制吸力稳定,保证抓取可靠性。在供料机构上采用过渡工装实施周向定位模拟,保证抓料手抓取后放入减振器部件的准确度。抓料机械手顺利完成抓件,并准确装配放置于减振器部装中。阻尼装配局部及抓料机械手如图9所示。

图9 阻尼装配局部及抓料机械手

(3)弹簧分组装配 弹簧装配质量直接决定总成扭转特性的稳定性和一致性。对弹簧实施分组工艺,完成减振弹簧压并高度的筛选至关重要。方案实施时发现,若弹簧不按特定的排序放置,会导致分挡弹簧数量不可计,且抓取弹簧时的顺序问题,致使动作节拍变慢。为解决这个问题,设置装配滚动通道(见图10),对弹簧先进行自由长度分挡,装入设有存放槽的弹簧放置板,再将放满弹簧的存放板叠加于滚动通道,装配时存放板移动至装配位,装完后存放板依次进行交换,有效提高了选取速度。

弹簧筛选机构邻设于滚动通道前端,夹取机构将弹簧转移输出,对压并高度进行测量,按设定长度范围值放入指定的分组滚道(见图11)。装配时保证在同一滚道内抓取规定数量的弹簧装入减振器窗口,解决了弹簧装配后压缩长度差值大于装配公差的技术难题。特别是对于弹簧并圈产生极限力矩无限位设计的产品结构,可有效延长弹簧使用寿命。

图11 筛选机构分组滚道

(4)怠速部装 怠速减振装配是整条自动化生产线的设计难点,怠速盖板形状复杂,怠速弹簧线径较细,且涉及零件多,需要精细化动作。工序岛设计符合人机工程,方案实施采用人工辅助装配,人工辅位不变动并与机器作业区隔离不干涉。由1名专职人员负责怠速弹簧与盖板的装配,同时核实、检查前面所有工序装配的组件,无误后拍下绿色“Pass”键,载物盘与装配件步进后道工序。怠速组件的铆压以及中间过程、铆压后的抓取工作均自动化完成,铆压采用三工位圆周旋转交替作业,如图12所示。

图12 怠速部装铆压

3.2 缓存上料区

为实现装配和检测的柔性运作,两段之间设置缓存上料区(见图13)。当检测段不能正常运转或需要维护时,装配完成产品可在此区域缓存。同样,当装配段不能正常运转或需要维护时,产品可在此区域上料,平衡前后段的生产节拍和衔接。缓存上料区也可作为多规格产品的上料工位,不同规格的产品在此区域完成上料后,进行全自动化检测,实现自动检测的通用化作业。

图13 缓存上料区

3.3 智能检测

离合器检测设备基本都是人工上料后进行自动检测。因此,自动化检测的实施主要是利用工业机器人完成产品上料和抓取周转,各检测设备自动感应启停作业,同时将所有检测界面由OP显示器实时同步传递,便于可视化管理,如图14所示。此部分主要实施重点为送取料装置、不合格处置和质量系统追溯等方面。

图14 自动化检测区

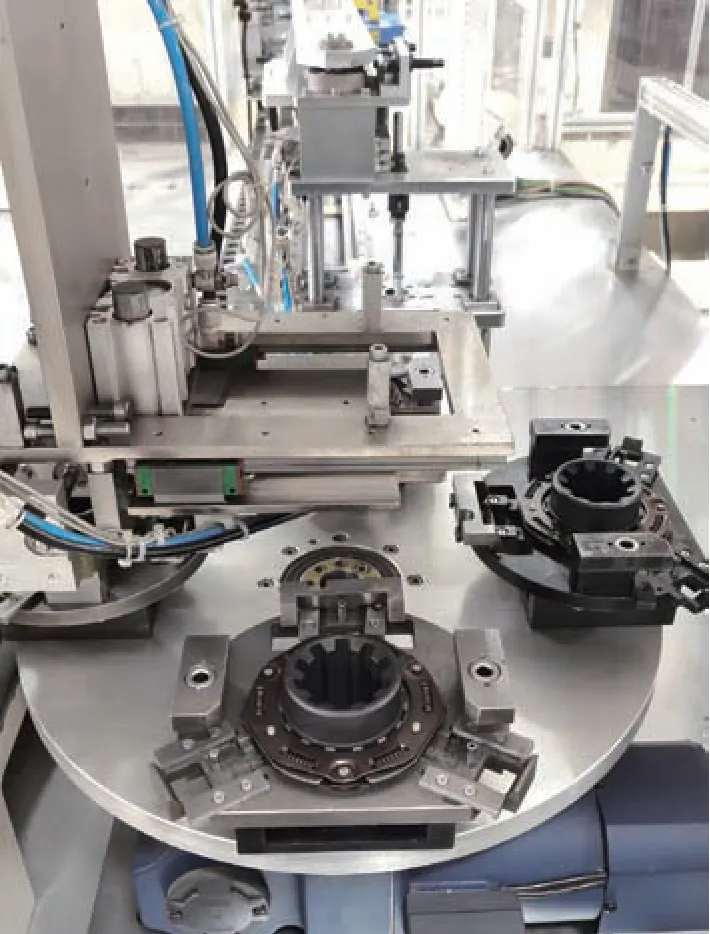

(1)送取料装置 为解决盘总成搬运定位和效率的技术问题,采用双头抓取装置(见图15)。抓取机构设置A、B两组,利用定位与夹紧组件配合实现对产品的抓取搬运,对总成盘毂进行插合定位,同时对总成圆周边沿夹紧抓取,定位准确的同时注重了对产品的防护。四自由度机械手利用双头抓取,通过点位、轨迹控制和伺服三级结构控制实现多个工位共同使用。并且两组抓取机构工作时,A抓手持未作业产品进入工序,B抓手抓取完成工序产品,然后A抓手180°旋转将产品放入工序,B抓手持完成工序产品进入下一道工序,以此类推,极大地缩短了机械手的抓取轨迹,提高了生产节拍和效率[4]。

图15 双头抓取装置

(2)不合格处置 针对检测不合格品,设置上下平行的两组输送线。根据检测性能进行分类,即同一性能检测不合格的产品放入同一条不合格输送线。不合格品出现时,机械手会将其放入相对应的辊道流出,并触发相应的计数器,每步进一个工位计数器减1,直到输送线布满报警,对不合格品进行离线处理后恢复,完成不同特性不合格品的区分和离线处理。

(3)质量追溯系统 产品的质量追溯至关重要,尤其是对于产品的全生命周期管理。该生产线利用RFID电子标签为每个产品和载物盘赋码,完成整个在线追溯。RFID读、写器自动读写数据,完成采集、收集和储存[5,6]。OP显示器显示所有过程的实时数据、实时报告和检测记录。数据处理系统对各个工序进行不合格统计,并可根据在生产时设定的“批次号+流水号”查找到历史检测数据,也可调出追溯产品的曲线图,同时显示产品的零部件供应商,实现正向和反向追溯,方便查找质量问题点。质量追溯系统界面如图16所示。

图16 质量追溯系统界面

4 实施效果

4.1 创新性评价

该盘总成智能生产检测线注重在实际使用中创新,策划并实施了分段组线、独立作业工序岛及柔性衔接等创新设计,同时采用了成像检测、过渡工装、分组工艺、弹簧筛选和送取料双头抓取等创新工艺,并建立了不合格辊道区分和RFID质量追溯系统,达到了项目预期效果。

4.2 效果评价

本生产线正常投产后,生产节拍60s/件,产能13.7万套/年,设备开动率89%,年节省人工成本费用近100万元,产品一次下线合格率提升2%,较大程度实现了“智能制造+强化质量+全生命周期追溯”的目的。

4.3 不足及改进

该智能制造生产线仍有许多改进空间,比如,未来可将智能制造系统与MES、PLM等系统结合,从而实现信息共享、协同制造和协同管理。

5 结束语

智能制造的发展是一个长期推进的过程,本文基于高端重卡离合器盘总成智能制造装配及检测策划实施,解决了一些存在的技术问题,节省了人工成本,降低了装配错误率,提高了装配效率。项目得到了整车厂客户的高度评价,也希望能给行业内离合器生产制造厂商带来帮助和参考。