高精度球形滚道的加工

2024-02-26任碧芳王锋强盖永亮

任碧芳,王锋强,盖永亮

航空工业庆安集团有限公司 陕西西安 710077

1 序言

高精度球形滚道特征类零件作为轴端承力件,在航空产品中使用频繁。一般情况下,球形滚道类零件需要经过氮化(或碳化)前滚道精加工、氮化(或碳化)后基准精加工,以及最终研磨抛光(精整和光整加工)才能达到产品质量要求。作为滚道曲面表面加工最后一道程序的研磨抛光至关重要。

高精度球形滚道特征类零件和球形滚珠配合使用,可以代替航空产品中部分平面轴承,达到精简产品结构、提高产品性能的效果,满足航空产品更新换代的需求。组件装配模型如图1所示,其中球形滚道特征类零件的设计、加工起到关键性作用,而滚道曲面相关尺寸要求严于轴承圈滚道和丝杠滚道。球形滚道的加工方法作为关键性技术,在国内外相关文献中很少被提及,类似于轴承圈滚道[1]、滚珠丝杠滚道的相关研磨加工工艺[2],往往无法满足高精度球形滚道类零件的加工需求。

形状各异、大小不一的滚道曲面,因高硬度、高精度和表面光滑等特点,而成为目前机械加工的难题。如何实现高精度光滑球形滚道特征类零件的加工,同时保证零件设计相关尺寸的几何公差要求,是本文研究的重点。

2 球形滚道特征

球形滚道类盘、盖零件,其主要功能的实现依赖于零件上的高精度球形滚道特征(见图2),其中

图2 球形滚道特征

滚珠配合面半径为2.5+0.05+0.02mm,表面粗糙度值Ra=0.4μm;滚道装配定位精度0.03mm(即同轴度φ0.03mm)。根据球形滚道类零件的实际使用工况,其硬度要求较高,往往选用高强度合金钢材料加工,基体硬度≥48HRC;同时还要对滚道表面进行碳化或氮化处理,表面硬度≥58HRC,以保证基体韧性,并提高配合面强度及耐磨性。

零件上球形滚道特征的加工难点主要有:①加工材料自身硬度高,且球形滚道表面硬度更高。②曲面尺寸公差、几何公差要求严格。③球形滚道表面光滑。

在高硬度材料的机械加工过程中,如何满足零件的尺寸、几何公差和表面粗糙度要求,是保证产品质量、性能的关键。

3 球形滚道加工工艺

以具有滚道曲面特征的某扭矩压板零件为例,其材料为00Ni18Co8Mo5TiAl高强度合金钢,要求基体硬度≥48HRC,滚道表面渗氮硬度≥58HRC,滚道特征尺寸如图2所示。为了满足滚道要求,经试验验证,最终确定采用毛坯粗加工、半精加工和精加工工艺,并将热处理、表面热处理穿插其中。同时,利用宏程序进行半精加工车削,从而方便调节尺寸。以反向定位装夹方式精加工基准,从而保证零件形位精度要求。具体的加工流程为:粗加工→热处理→半精加工→表面氮化→精加工→研磨抛光。

3.1 滚道半精加工

粗加工热处理后,零件基体硬度≥48HRC,为保证滚道特征最终要求,使得抛研滚道后尺寸合格,在滚道曲面氮化处理前,使用端面圆弧刀具、利用宏程序半精加工滚道曲面,保证基体滚道半径尺寸mm、表面粗糙度值Ra=0.4μm及同轴度φ0.03mm。即在滚道表面渗氮前,保证所有尺寸要求。

(1)刀具的选用 为保证半径尺寸及表面粗糙度,车削选用R2mm圆弧端面槽刀。端面槽刀及圆弧刀片如图3所示。

图3 端面槽刀及圆弧刀片

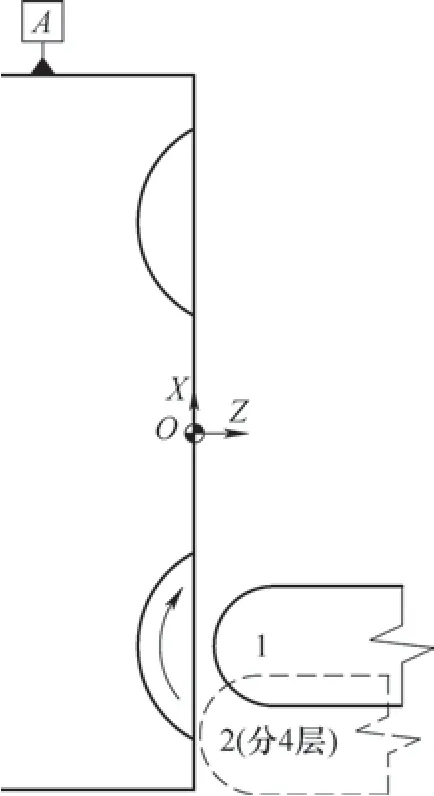

(2)切削路径 粗车削槽型后,分层精车削滚道,切削路径如图4所示。

图4 切削路径

(3)切削参数 根据切削路径及尺寸要求,共分4层车削加工。编制宏程序[3],以刀具控制分层深度,切削参数为主轴转速n=800r/min、进给量f=0.05mm/r。

滚道车削程序如下。

N1

M98P1

M3S800T1212

G0X36.Z25.M08

G1Z.5F.5

G74R.3

G74Z-1.25Q3000F0.3

G0Z50

M98P1

M01

N2

M98P1

M3S800T1213

G0G41X41.07Z25.M08

G1Z1.235F.5

G03X36.Z-1.3R2.535F.05

G03X30.93Z1.235R2.535F.05

G1Z2.F.5

G0Z50

M98P1

M01

N3

M98P1

M3S800T1214

G0G41X41.07Z25.M08

G1Z1.235F.5

G03X36.Z-1.3R2.535F.05

G03X30.93Z1.235R2.535F.05

G1Z2.F.5

G0Z50

M98P1

M01

N4

M98P1

M3S800T1215

G0G41X41.07Z25.M08

G1Z1.235F.5

G03X36.Z-1.3R2.535F.05

G03X30.93Z1.235R2.535F.05

G1Z2.F.5

G0Z50

M98P1

M01

N5

M98P1

M3S800T1216

G0G41X41.07Z25.M08

G1Z1.235F.5

G03X36.Z-1.3R2.535F.05

G03X30.93Z1.235R2.535F.05

G1Z2.F.5

G0Z50

M98P1

M01

在车削槽时,为保证同轴度φ0.03mm,在加工前找正基准A径向圆跳动≤0.01mm;为保证零件最终滚道表面粗糙度要求,在氮化前必须保证基体表面粗糙度值Ra=0.4μm。经实际加工验证,槽表面粗糙度值Ra为0.3~0.4μm,符合半精加工要求。

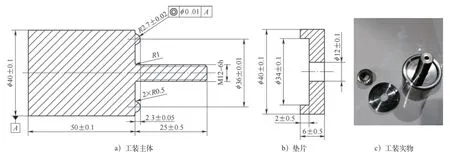

3.2 滚道精加工

零件表面氮化后,滚道表面硬度≥58HRC。为了消除变形、保证零件同轴度,需要以滚道曲面定位,精加工尺寸基准。以滚道曲面反向定位装夹,不破坏、损伤滚道表面氮化层,精加工零件A基准,磨削保证同轴度φ0.03mm要求。外圆磨削工装如图5所示。经加工验证,同轴度约φ0.02mm,满足设计要求。

图5 外圆磨削工装

3.3 滚道曲面研磨抛光加工

渗氮处理后,经过反向磨削精加工,零件各尺寸、几何公差已达到设计要求。而曲面渗氮时会使材料分子间结构发生变化,导致滚道“发毛”,表面粗糙。研磨、抛光是改善表面质量的有效手段,在不影响尺寸公差的情况下,只有通过液态浮动研磨、抛光,才能改善滚道表面质量[4]。研磨、抛光加工决定了零件配合表面质量,至关重要。

首先,需要去除滚道表面高点和氧化色,经试验验证,选用涂附类磨具静电砂纸A150#(2/0#)对零件表面进行粗抛光打磨。为方便操作,在小型车床BV20-1上由钳工进行,车床转速为1080r/min。其加工优点在于砂纸面软,可以紧贴滚道表面,均匀抛光。涂附磨具砂纸及车床抛光如图6所示。

图6 涂附磨具砂纸及车床抛光

其次,为保证滚道表面粗糙度值Ra=0.4μm,对滚道曲面进行研磨加工。磨料磨具对比见表1。经过对比分析及试验验证,最终选用JR-W5金刚石研磨膏[5],借助工具羊毛轮(F×8×22×3-中硬)研磨滚道曲面(见图7),保证滚道表面质量要求[6]。其优点在于液态研磨膏的使用不会改变曲面形状及几何尺寸参数,在不影响曲面尺寸的情况下完成表面加工[7]。同时羊毛轮具有弹性和吸附性,不同于硬质研磨工具,可保证磨料完全贴合被加工曲面,均匀研磨。

图7 用研磨膏和羊毛轮研磨滚道曲面

这种液态浮动研磨的方法借鉴了浮动磨料研抛工艺[8]、浮动研磨及磨料流加工等方式,改变了传统的硬质工具研磨贴合不均匀、造成尺寸误差等弊端,使用半流动性加工法,在不改变曲面几何尺寸的前提下,改善了滚道曲面的表面质量。经检测,研磨抛光后零件滚道表面粗糙度值Ra为0.2~0.3μm,满足Ra=0.4μm的设计要求[9]。滚道曲面研磨抛光前后对比如图8所示。

图8 滚道曲面研磨抛光前后对比

4 结束语

本文通过对球形滚道特征的分析界定,设计了对应的加工流程,最终通过实物加工,验证了该工艺流程方法的可行性,解决了球形滚道曲面的加工难题。在涂附磨具对光滚道表面进行粗抛光后,使用液态浮动研磨法对其精研磨的柔性加工方法,在不改变滚道曲面的情况下,有效地改善了表面质量。对于球形滚道特征类零件,根据不同尺寸要求,在局部调整工艺后,能高质高效地完成相似零件的加工。液态浮动研磨法可以有效改善滚道表面加工质量,对于轴承、丝杠等通用零件的加工工艺改进、设备改造,具有一定的推广和借鉴意义。