改良Bardenpho+浸没式超滤工艺在污水处理厂的应用

2024-02-26周玄月

周玄月

(武汉市城市排水发展有限公司,湖北武汉 430062)

高质量、高标准是水务行业发展的趋势和方向。从2015年环境保护部发布《城镇污水处理厂污染物排放标准(征求意见稿)》,首次提出水污染物特别排放限值[CODCr≤30 mg/L、BOD5≤6 mg/L、SS≤5 mg/L、氨氮≤1.5(3)/3(5)mg/L、TN≤10/15 mg/L、TP≤0.3 mg/L等],到2021年发展改革委等印发《关于推进污水资源化利用的指导意见》中明确“到2025年,水环境敏感地区污水处理基本实现提标升级,全国地级及以上缺水城市再生水利用率达到25%以上”,意味着对城镇污水处理厂排放标准和再生水回用的要求更高、更严格。当前,北京、天津、长沙、四川、江苏、安徽、河北、浙江等地新(改)建城镇污水处理厂陆续采用地方标准或特别排放限值,同时,再生水多用于景观环境用水或城市杂用水。

AAO工艺作为城镇污水处理中的常规生物脱氮除磷工艺,具有耐冲击负荷大、系统稳定性高、运行检修方便、不易发生污泥膨胀等优点,但该工艺的固有缺陷是硝化菌、反硝化菌和聚磷菌在有机负荷、泥龄和碳源需求上存在着竞争。最突出的是在厌氧环境下,反硝化过程和释磷过程对碳源的竞争。为了优化AAO工艺过程中碳源不足以及由其引起的硝酸盐进入厌氧区干扰释磷效率的问题,以达到更高水平的除碳、脱氮和除磷效果,Bardenpho及其改良工艺应运而生。其中,以五阶段改良Bardenpho为代表的多级AAO工艺因其具有进一步强化脱氮除磷的优势,被广泛应用于新(改、扩)建城镇污水处理厂中[1-3]。

在深度处理单元,为进一步强化TP、SS、CODCr的去除,满足再生水利用需求,通常采用基于混凝、沉淀、过滤、吸附原理的各类絮凝沉淀池、滤池、膜工艺等。其中,超滤膜可以分离粒径为纳米级的颗粒,保证出水SS稳定达标,该工艺在生活饮用水[4]、生活污水[5]、工业废水[6]、海水淡化[7]等领域中都有应用,过滤效果优于传统深度处理工艺。然而,目前国内尚无“五阶段改良Bardenpho+超滤膜”的组合工艺在大型污水处理厂中实际应用的案例。考虑未来市政污水处理厂尾水提标的趋势,以及再生水回用的要求,秉承“简约合理、适度超前”的原则,本项目案例主体工艺采用“五阶段改良Bardenpho+超滤膜”的组合工艺。本文探索该工艺的建设模式、运维成本及污染物处理效果,旨在为有提标改造或再生水回用要求的市政污水处理厂新(改、扩)建工程提供参考。

1 工程概况

华中地区某市政污水处理厂2030年设计规模为60万m3/d,其中已建一、二期工程的设计处理规模为20万m3/d,出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放标准,经青菱河、巡司河后,最终排入长江。近年来,随着地区发展、人口增加以及污水收集系统的逐步完善,污水处理厂服务范围内总产污水量已达33万m3/d,实际收集进厂污水量约20万m3/d,亟需进行三期扩建。

本次三期扩建工程设计规模20万m3/d,工程建成后,厂区总体设计规模达到40万m3/d。该污水处理厂受纳水体青菱河、巡司河水质管理目标为Ⅳ类,为提高再生水回用量,发挥市政污水处理厂尾水作为生态补水、绿化灌溉的重要作用,三期扩建工程出水主要水质指标采用优于一级A标准,其余指标执行一级A标准。

1.1 设计进出水水质

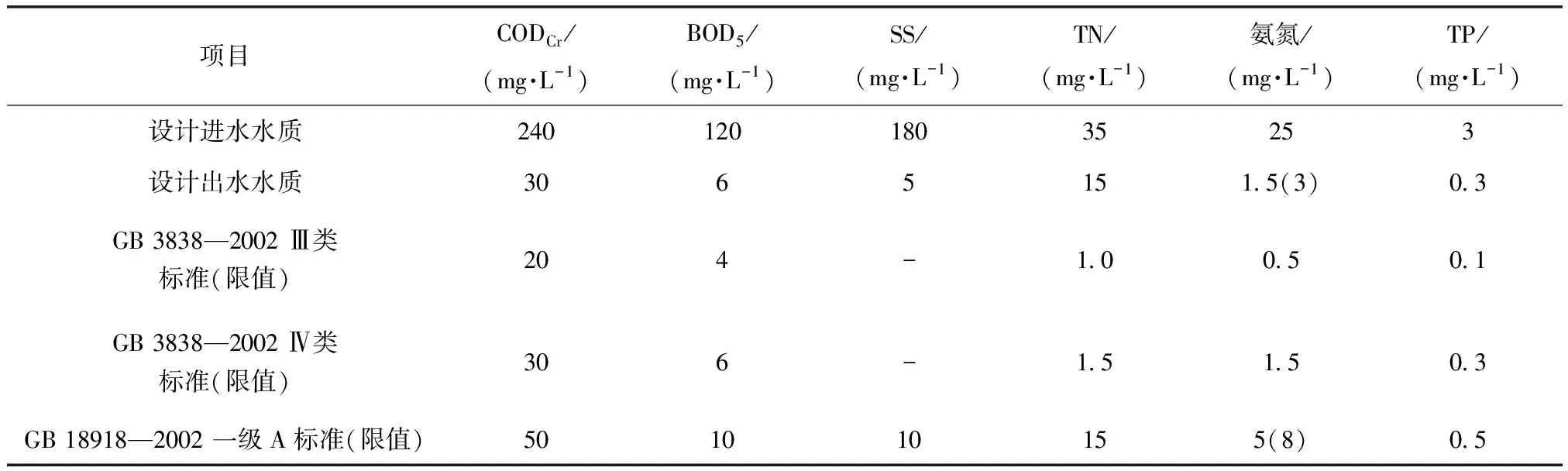

该污水处理厂三期扩建工程设计进、出水水质如表1所示。

表1 设计进出水水质

1.2 扩建工程难点

(1)出水标准高

本次三期扩建工程,主要污染物水质指标提高到《地表水环境质量标准》(GB 3838—2002)Ⅳ类限值,出水标准要求严格,对工艺的处理效果要求更高。

(2)用地规划紧凑

该污水处理厂规划控制总用地面积为40.12 hm2,其中,一、二期现状用地面积为11.00 hm2;合流制溢流污染(CSO)用地面积为4.02 hm2;污泥处置用地面积为5.90 hm2;三、四期控制用地面积为19.20 hm2(预留四期规划用地面积不少于7.29 hm2)。因此,本次三期扩建预留面积用地不超过11.91 hm2,且包含三、四期合建设施用地及预留发展用地。

为节约用地,提高土地利用率,本次三期扩建工程中,主要建(构)筑物采用地上式现浇钢筋砼结构,其中二级生物处理单元与污泥泵房合建。预处理、污泥处理及鼓风、消毒、加药等单元按2023年远期剩余规模(40万m3/d)进行一次性土建设计。二级生物处理和深度处理单元土建按本期20万m3/d设计。即三、四期平均单位水量占地不超过0.48 m2/(m3·d),低于有深度处理的污水处理厂建设用地指标。

1.3 工艺流程选择

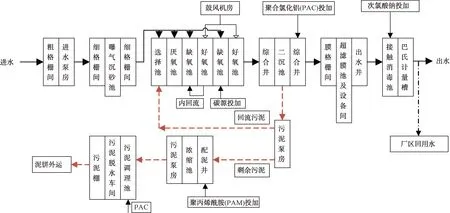

本项目规模较大,出水标准较高,采用改良Bardenpho生物反应池,强化脱氮的同时提高CODCr、BOD5和氨氮的去除率。深度处理采用超滤膜,保证出水TN、TP、SS和CODCr的达标。三期扩建工程工艺流程如图1所示。

图1 三期扩建工程工艺流程

以改良Bardenpho为代表的多级AAO工艺一般由厌氧段、第一缺氧段、第一好氧段、第二缺氧段、第二好氧段构成[8-9]。第二个缺氧段利用好氧段产生的硝酸盐作为电子受体,利用剩余碳源(或外加碳源)作为电子供体进一步强化反硝化效果[10],最后第二好氧段用于氮气吹脱。整个工艺具有碳源利用率高[9-11]、脱氮效率高[8-12]、利于污泥稳定[12]等优势。改良Bardenpho工艺流程如图2所示。

图2 改良Bardenpho工艺流程

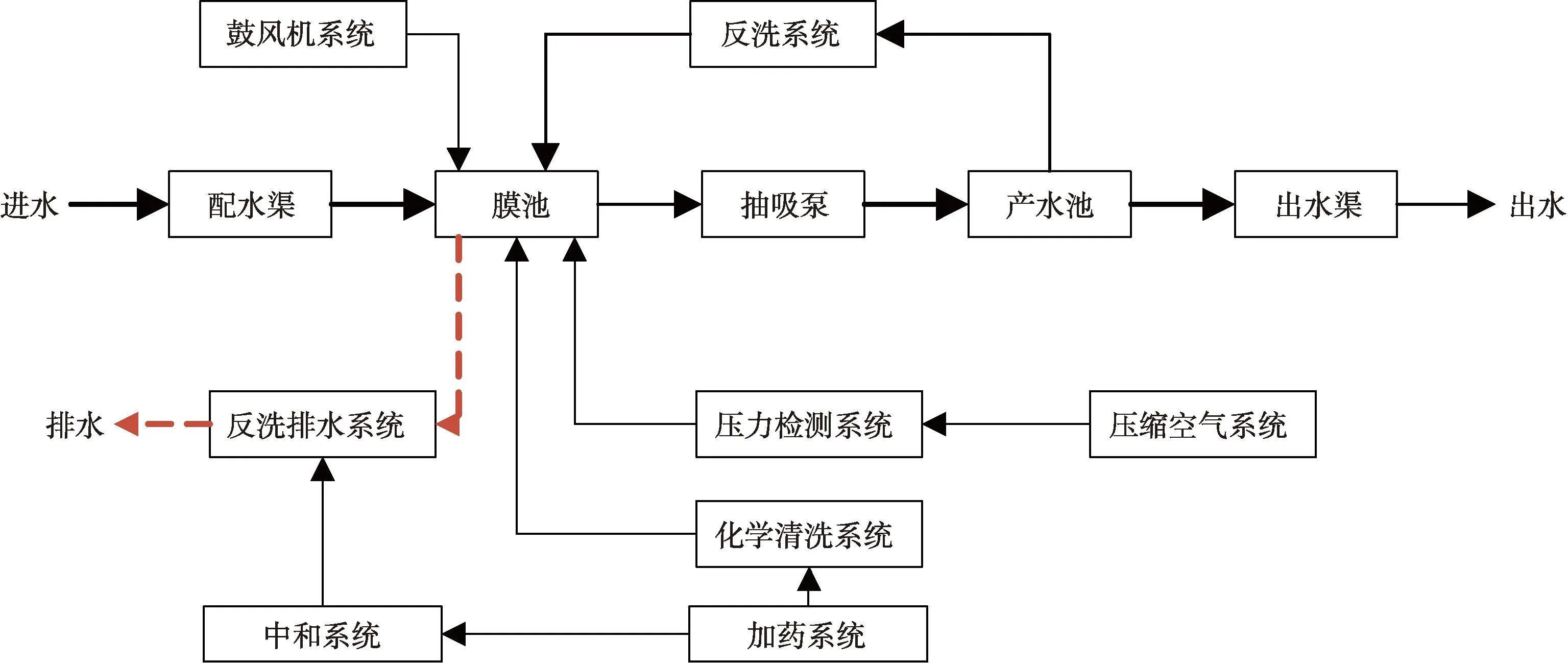

超滤膜工艺是以压力差为驱动力进行机械截留的膜过滤工艺,通过抽吸(产水)泵的抽吸,在中空纤维膜内部形成真空,在膜两侧形成压力差。待处理水经过超滤膜的微孔时,直径大于膜孔径的物质被截留,水和直径小于膜孔径的物质则进入中空纤维内部的主通道,最终通过抽吸泵进入产品水箱(池),其具有操作压力较低、产水水质稳定[13]等优点。浸没式超滤系统工艺流程如图3所示。

图3 浸没式超滤系统工艺流程

浸没式超滤系统由下列各单元组成。超滤膜:使用孔径为0.01 μm浸没式超滤膜元件;膜池与膜组器:采用无框柱式膜组器,膜池为混凝土结构;抽吸(产水)泵和反冲洗泵系统:每个膜池均配有将待处理水从超滤膜中抽出的抽吸(产水)泵(系统需要反洗时,由反洗泵对膜系统进行反冲洗);排污控制系统:负责将反洗水自动排出膜池;空气擦洗:采用鼓风机向超滤膜系统提供擦洗空气(膜的完整性测试和气动阀的启闭均通过配套的空压机提供的压缩空气来完成);清洗加药系统:当膜污染到一定程度时,采用次氯酸钠和柠檬酸化学清洗来恢复膜通量,次氯酸钠主要用来氧化有机污染物,硫代硫酸钠和氢氧化钠分别用来中和、清洗剩余的次氯酸钠和柠檬酸。

浸没式超滤膜系统配置鼓风机曝气系统和反冲洗系统,维护性冲洗采用水反冲和气冲洗结合的方式,用水反向冲洗膜组件的同时在膜组件下部曝气,通过气体与液体的混合在超滤膜表面形成涡流,上升的气泡擦洗并清洁超滤膜丝外表面,膜表面污物脱落,膜通量得以恢复。反冲洗废水排放至反冲洗排水池,由反冲洗排水泵定期将反冲洗废水输送至厂内指定处理单元进行净化处理。当跨膜压差上升到一定值,反洗效果不再明显时,则需对超滤膜系统进行化学清洗,化学清洗后的废液排放至中和系统,经中和处理后进入反冲洗排水池与反冲洗废水一并进入厂内指定处理单元进行净化处理。

2 工程设计

2.1 改良型Bardenpho生物池

2.1.1 主要设计参数

设计流量为Q=2×105m3/d≈2.31 m3/s;单格设计水量为Q=4 167 m3/h;数量为1座(共2格);平面尺寸为B×L=137 m×165 m;剩余污泥干重为28 500 kg/d;总需氧量为40 660 kg O2/d(标准状态下,20 ℃)。

2.1.2 主要设备

橡胶盘式微孔曝气器:Φ215,单池数量为11 724个,单池供气量为2~4 m3/h,氧转移效率≥25%;选择区潜水推进器:叶片直径D=2 500 mm,功率N=5 kW,共2台;厌氧区潜水推进器:D=2 500 mm,N=6 kW,共4台;第一缺氧区潜水推进器:D=2 500 mm,N=6 kW,共6台;第一好氧区潜水推进器:D=2 500 mm,N=3 kW,共12台;第二缺氧区潜水推进器:D=2 500 mm,N=5 kW,共6台;第二好氧区潜水推进器:D=1 800 mm,N=3 kW,共3台;用于脱溶氧区潜水推进器:D=1 800 mm,N=3.5 kW,共2台;外回流用潜水离心泵(无堵塞):Q=1 042 m3/h,高度H=4.5 m,N=20 kW,共5台,4用1备;内回流用穿墙循环泵(无堵塞):Q=2 084 m3/h,H=1.0 m,N=16.5 kW,共5台,4用1备;剩余污泥用潜水排污泵(无堵塞):Q=170 m3/h,H=10 m,N=7.5 kW,共2台,1用1备。

2.1.3 主要运行参数

单格生物池容积为71 250 m3;有效水深为7.1 m;污泥质量浓度为3.5 g MLSS/L;污泥龄为16.38 d;污泥负荷0.097 kg BOD5/(kg MLSS·d);选择区停留时间为0.57 h;厌氧区停留时间为1.87 h;第一缺氧区停留时间为3.12 h;第一好氧区停留时间为8.43 h;第二缺氧区停留时间为3.32 h;第二好氧区(脱气区)停留时间为1.0 h;生物池总停留时间为18.31 h;污泥外回流比为100%;硝化液回流比为200%。

原水分段进入选择池、厌氧池、第一缺氧池、第二缺氧池,通过多点进水的方式,充分利用内部碳源,同时适当延长第二缺氧池停留时间,使反硝化脱氮过程更充分,从而强化脱氮效果,达到减少甚至不投加外部碳源的目标。为保证系统脱氮的稳定及可靠性,设置外部碳源投加装置备用。

2.2 二沉池及综合井

2.2.1 主要设计参数

设计流量为Q=2.6×105m3/d≈3.01 m3/s;周进周出圆形二沉池数量为6座,配建综合井2座(每座综合井对应3座二沉池,对二沉池的进出水进行分配、汇集)。

二沉池D=45 m;最大表面负荷为1.13 m3/(m2·h);平均表面负荷为0.87 m3/(m2·h);池边水深为4.0 m;停留时间为3.5 h。综合井采用同心圆结构,D1=12.4 m,D2=16.9 m,中间部分为配水井,外侧为出水井。

本次三期扩建工程除磷措施为优先发挥生物除磷效果,并辅以化学除磷。为减少PAC药剂对生化系统的影响,减少污泥量,PAC投加点设在二沉池综合井出水总管处,形成的沉淀物、微絮凝体在后续膜格栅、超滤膜池进行分离。

2.2.2 主要设备

二沉池设中心传动单管吸泥机6套,套筒式排泥阀6套,综合井设电动调节堰门6套。

2.3 膜格栅间

2.3.1 主要设计参数

设计流量为Q=2.6×105m3/d≈3.01 m3/s;配置渠道10条。

2.3.2 主要设备

内进流板式格栅(膜格栅),数量10台,8用2备,渠宽B=1.6 m,设备宽为1 m,设计栅前水深为1.95 m,栅后水深为1.6 m,栅条间距为1 mm;单套膜格栅处理流量为Qmax=32 500 m3/d,过栅水损为Δhmax=350 mm;格栅前检修平板钢闸门为B×H=1 600 mm×2 050 mm,共10台;格栅后检修平板钢闸门尺寸为B×H=1 600 mm×1 700 mm,共10台。

2.4 浸没式超滤膜设计

2.4.1 主要设计参数

设计流量为Q=2×105m3/d≈2.31 m3/s;膜池数量为2座,单座10格,每格池可独立运行,8用2备;单个膜池尺寸为6.1 m×4.4 m×4.5 m;有效水深为3.65 m。

2.4.2 主要运行参数

总组器数量为80套;每个膜组器安装膜柱数为24个;每个膜组件面积为70 m2;单个膜组器膜面积为1 680 m2;平均名义膜通量为32 L/(m2·h);组器产水量为1 250 m3/d;平均孔径<0.1 μm;跨膜压差(TMP)为-60~0 kPa;反冲洗水量为1.0~1.5倍的平均产水量;反冲洗频率为1次/h;维护性清洗频率为3~7 d 1次;恢复性清洗频率为6~12次/月;回收率≥95%;膜的寿命为5~8年。

3 运行效果

该污水处理厂三期扩建工程于2021年10月建成,经调试和试运行后,于2022年1月进入稳定运行期,运行12个月以来,出水各项指标稳定达到一级A标准,部分主要指标达到地表水Ⅳ类标准。

3.1 CODCr、BOD5及SS处理效果

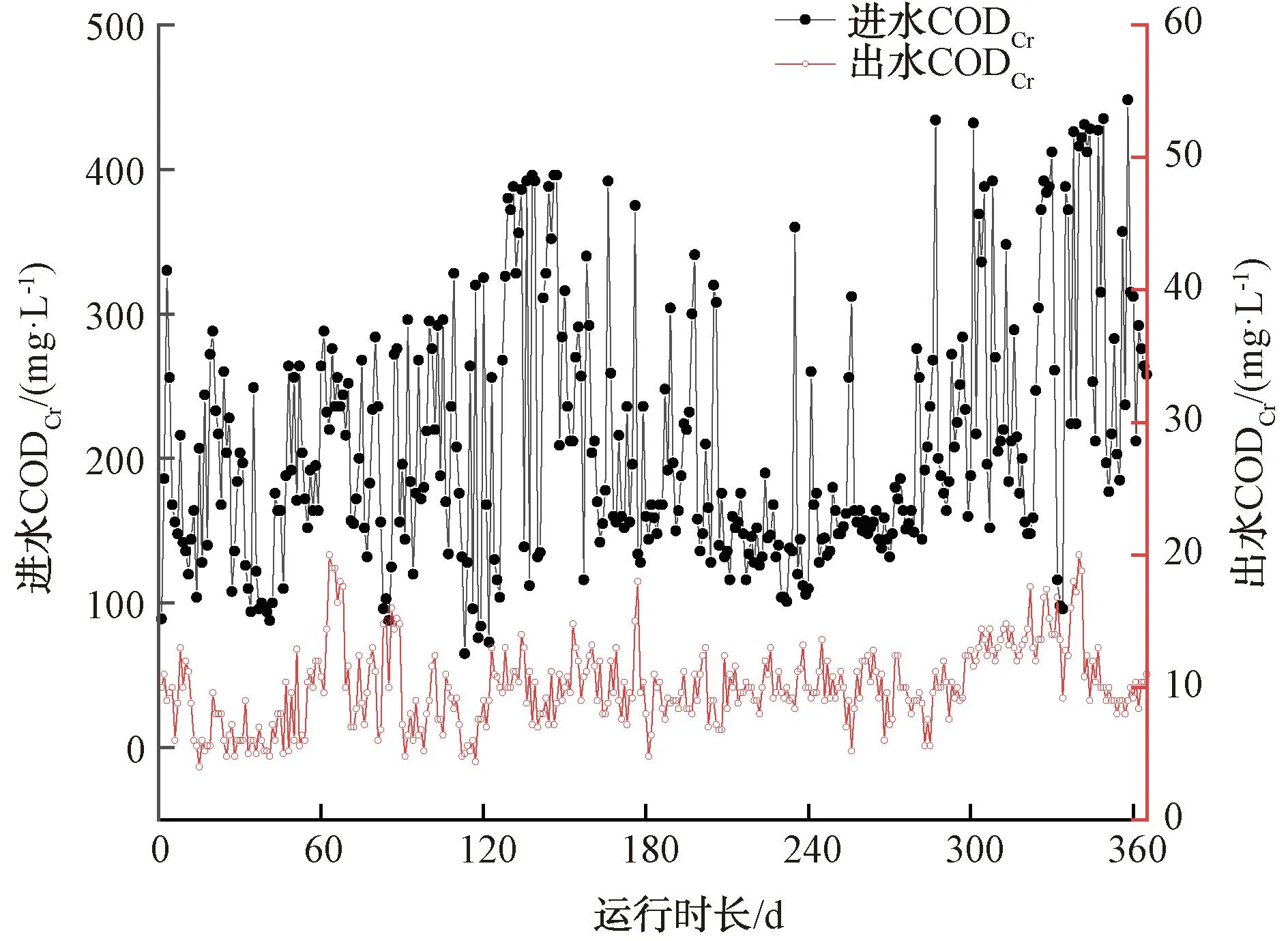

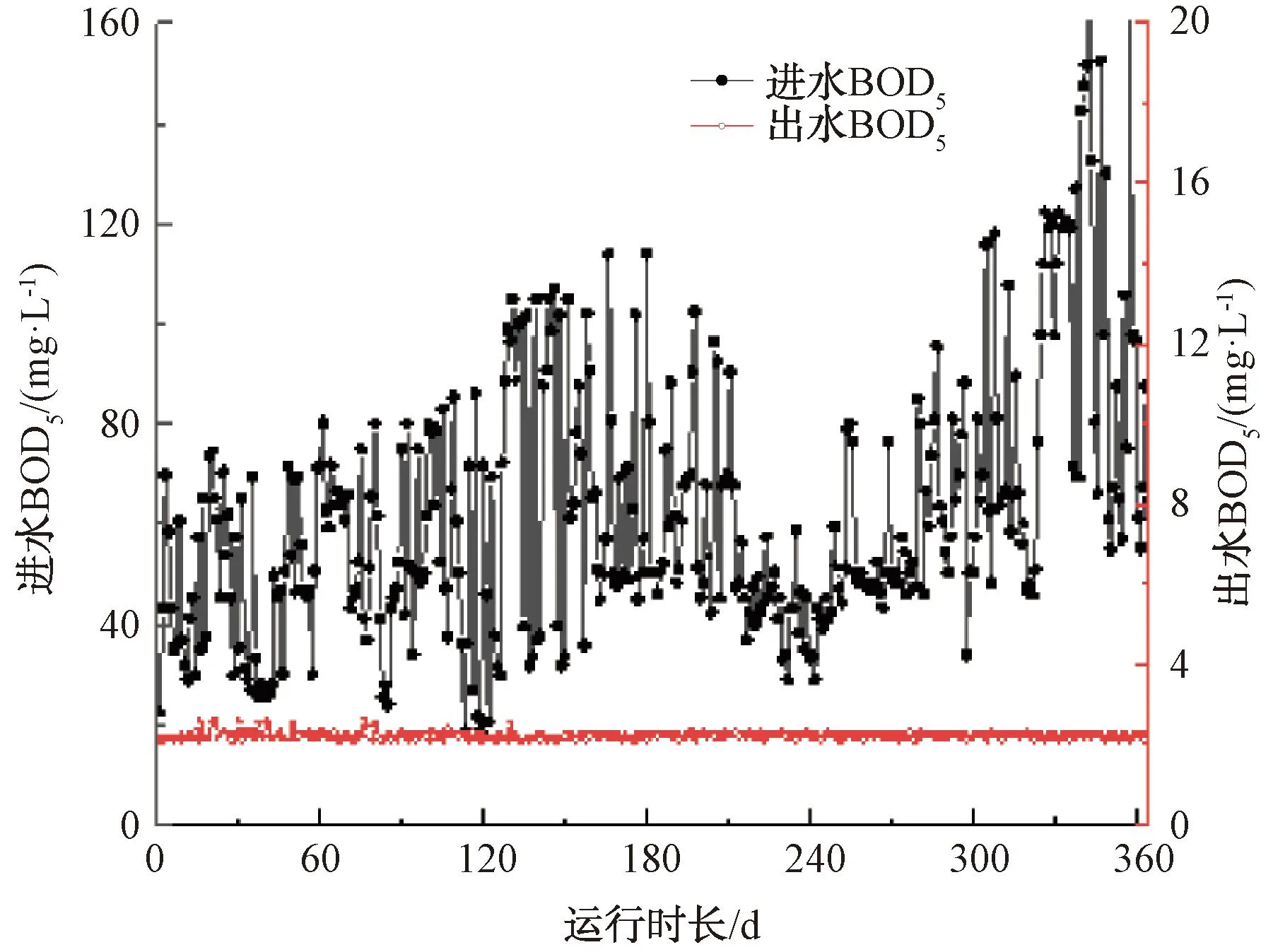

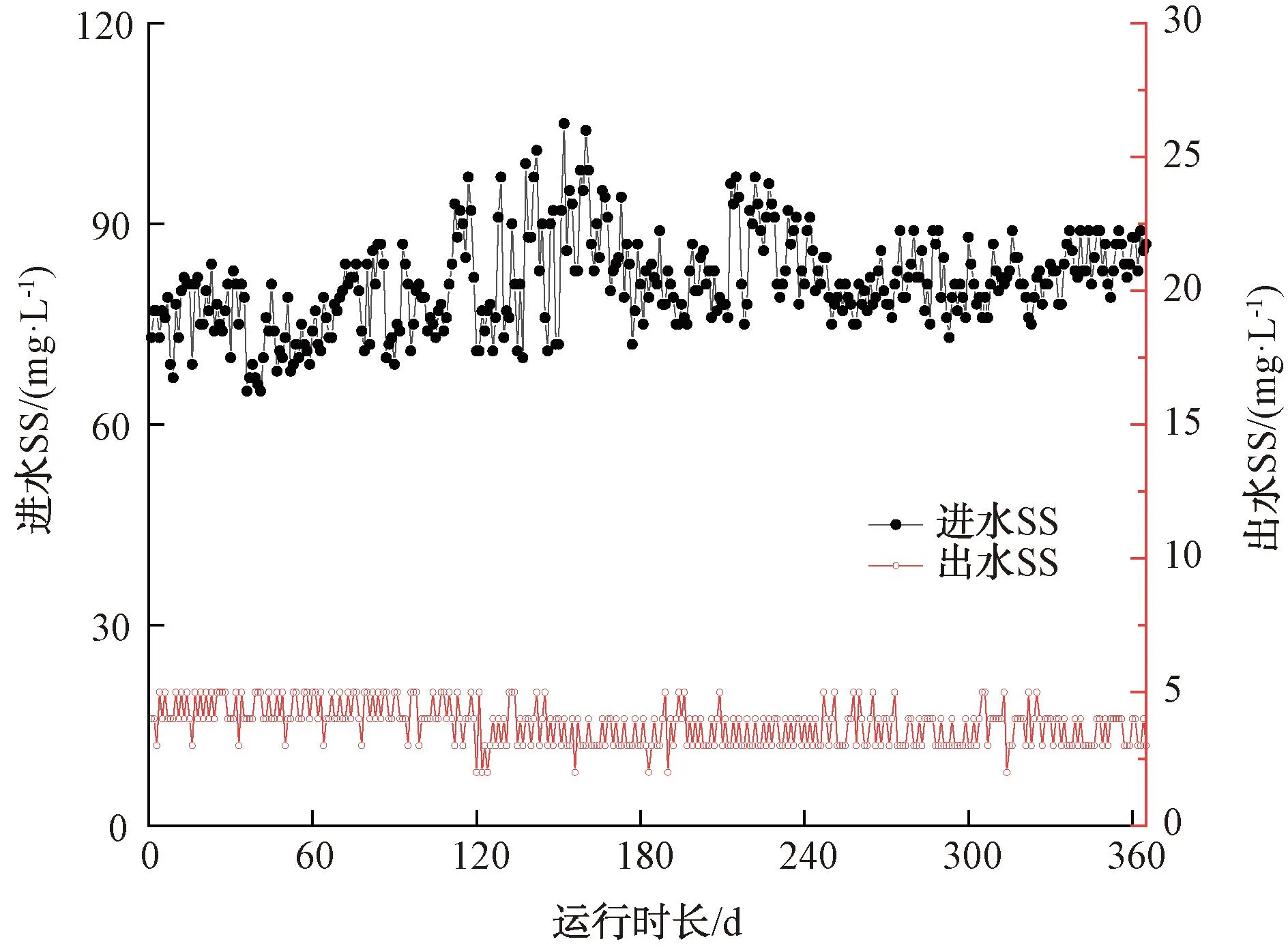

污水处理厂三期扩建工程实测进出水CODCr、BOD5及SS分别如图4~图6所示。

图4 2022年1月—12月CODCr处理效果

图5 2022年1月—12月BOD5处理效果

图6 2022年1月—12月SS处理效果

2022年1月—12月,进水CODCr质量浓度最大值为448.1 mg/L,最小值为65.3 mg/L,平均进水CODCr为211.4 mg/L。进水BOD5质量浓度在18.61~152.6 mg/L,平均进水BOD5为61.61 mg/L。进水SS质量浓度基本稳定在80 mg/L。7月—9月(182~273 d),进水CODCr集中在150 mg/L,进水BOD5在40 mg/L左右,考虑受季节性降水和长江上游来水影响,进一步稀释了进水有机物浓度。

出水CODCr最大值为21.3 mg/L,平均值为10.1 mg/L。出水BOD5、SS较稳定,平均值分别为2.19、4 mg/L。CODCr去除率为95.2%,BOD5去除率为96.4%,SS去除率为95.0%。出水CODCr为99.7%概率达到地表Ⅲ类标准,出水BOD5全年稳定达到地表Ⅲ类标准。

运行一年以来,进水CODCr浓度变化大、BOD5偏低,不仅增加生物处理难度,也会带来药剂成本增加的风险。但从出水CODCr、BOD5及SS的去除效果来看,本组合工艺运行稳定,具有良好的抗冲击负荷能力。

3.2 氨氮、TN处理效果

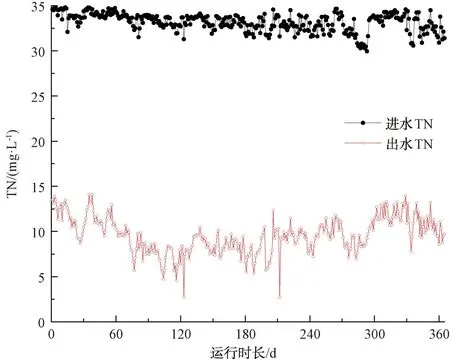

污水处理厂三期扩建工程实测进出水氨氮如图7所示,进出水TN如图8所示。

图7 2022年1月—12月氨氮处理效果

图8 2022年1月—12月TN处理效果

2022年1月—12月,进水氨氮质量浓度在1.74~27.72 mg/L,平均进水氨氮为16.85 mg/L。前半年氨氮波动较大,后半年趋于稳定,基本符合设计进水指标。平均出水氨氮质量浓度为0.21 mg/L,去除率为98.75%,91.7%概率值达到地表Ⅲ类标准。出水氨氮在一年中前3个月(1~90 d)及后2个月(305~365 d)变化较大,考虑受冬季低温影响,不利于硝化菌繁殖。

进水TN质量浓度基本稳定在30.00~35.00 mg/L,平均进水TN为33.16 mg/L。出水TN在2.70~14.10 mg/L,平均出水TN为9.56 mg/L。常规市政污水处理厂TN去除率一般在40%~60%,本工艺在未投加外部碳源的条件下,年均TN去除率可达到71.2%。考虑是多点进水方式为硝化和反硝化过程提供了充足的碳源,同时合理分配各生物处理段停留时间和回流比,使反硝化和氮的吹脱更充分。若远期对TN出水指标提出更高要求,则可采取以下措施:(1)提高硝化液回流比、污泥回流比,提高活性污泥总量;(2)加大曝气量维持较高硝化速率;(3)延长泥龄;(4)调整缺氧区容积;(5)调整多点进水比例;(6)投加外部碳源等。

3.3 TP处理效果

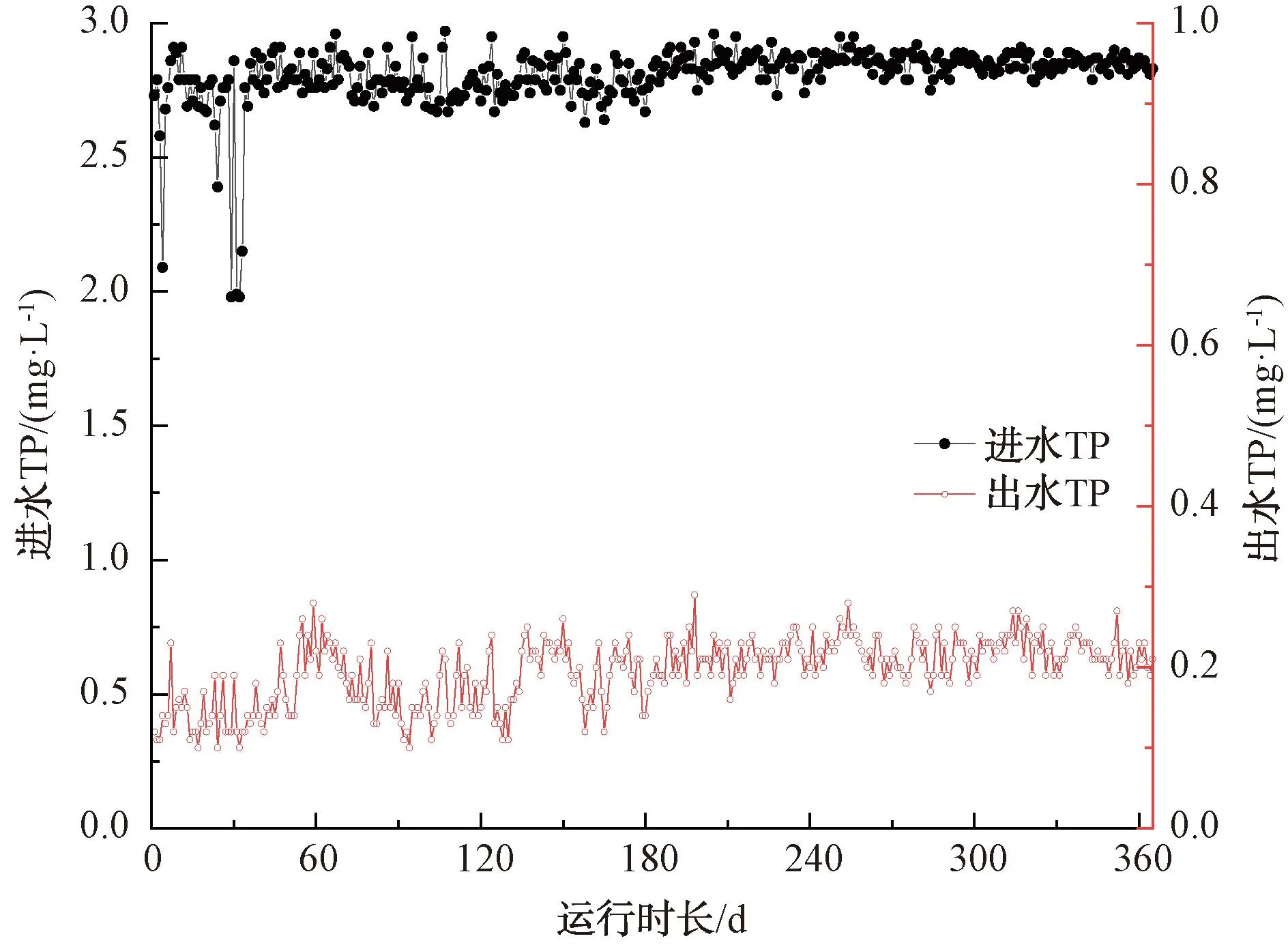

污水处理厂三期扩建工程实测进出水TP如图9所示。

图9 2022年1月—12月TP处理效果

2022年1月—12月,进水TP较稳定,平均进水TP质量浓度为2.81 mg/L。出水TP最大值为0.29 mg/L,均值为0.19 mg/L。期间平均TP去除率为93.24%,稳定达到地表Ⅳ类标准。PAC(质量分数为10%,液体)单耗约为103 g/m3。为进一步降低PAC单耗,同时降低膜格栅及超滤膜池淤堵的风险,减少清洗频次,可采取以下措施:(1)将PAC单一投加点改为多点投加,如保留二沉池综合井出水总管投加点的同时,在改良Bardenpho生物池出水口处增设投加点;(2)将PAC原液投加改为稀释后投加,同时考虑增加在线原液稀释系统,利用再生水和后反馈自动控制系统,提高絮凝效果;(3)在1 mm膜格栅处增设高压冲洗系统,与中压冲洗系统联动,及时清除附着絮凝物;(4)在超滤膜池上方增设中水冲洗及撇渣收集装置,避免上浮絮凝物堆积等。

4 主要经济指标

三期扩建工程总投资为13.63亿元(含三、四期合建设施),工程费用为9.44亿元。折合单位水量总投资为6 815元/m3。单位总处理成本为2.064元/m3,单位经营成本为0.933元/m3,其中药剂费0.188元/m3,电耗0.338 kW·h/m3,超滤膜每年更换2次,单次费用为1 460万元。

其中,改良Bardenpho+二沉池及综合井+超滤膜池及设备间的土建及设备按20万m3/d规模计算,工程费用为3.04亿元,用地共4.86 hm2,折合单位水量工程费用投资为1 520元/m3,占地约为0.243 m2/(m3·d),用地紧凑,占地面积小。本项目可减少对水体的污染物排放量,其中,BOD5削减量为8 322 t/a、SS削减量为12 775 t/a、CODCr削减量为15 330 t/a、TN削减量为1 825 t/a、TP削减量为197 t/a。

5 结论

(1)华中地区某市政污水处理厂三期扩建工程是国内首个采用改良型Bardenpho+超滤膜组合工艺的大型市政污水处理厂,出水各项指标稳定达到一级A标准。其中,BOD5全年稳定达到地表水Ⅲ类标准,CODCr99.7%概率值、氨氮91.7%概率值达到地表水Ⅲ类标准,TP稳定达到地表水Ⅳ类标准。

2022年1月—12月,平均出水CODCr、BOD5、SS、氨氮、TN、TP质量浓度分别为10.1、2.19、4、0.21、9.56、0.19 mg/L,平均去除率分别为95.2%、96.4%、95.0%、98.75%、71.2%、93.24%。该组合工艺结构紧凑,占地面积小,改良Bardenpho+二沉池及综合井+超滤膜池单元折合单位水量占地约为0.243 m2/(m3·d),单位总处理成本为2.064元/m3。

(2)改良型Bardenpho+超滤膜组合工艺结合了生化处理系统和膜处理系统两者的优点,不仅处理效果稳定,抗冲击负荷能力强,同时,工艺流程较短、构筑物较少。未来,在市政污水处理厂新改扩建用地面积很紧张、尾水提标至地表水Ⅲ类标准和再生水回用需求进一步提高的大趋势下,该组合工艺因具备实现更高更稳定的出水标准的能力,从而具有广阔的运用前景。