制冷剂含氟废水流化床深度处理工艺调试与运行

2024-02-26郭运涛盖文革李庆慧李孔雷

郭运涛,盖文革,李庆慧,李孔雷,张 刚,*

(1.济南大学土木建筑学院,山东济南 250022;2.山东华安新材料有限公司,山东淄博 255300)

氟是人体的必备元素之一,而氟化物的人体过量暴露易引发氟斑牙、氟骨症等疾病[1]。近年来,随着氟化工行业在我国的迅猛发展,氟化物与含氟产品在化工、冶金、电子、光伏、玻璃等行业的广泛应用[2-3]不可避免地导致了含氟废水的大量排放,不仅会造成饮用水水源污染,增大人体暴露风险,还对土壤、水体等环境产生较大污染。为满足环境容量要求,保障饮用水源水质安全,许多地区对含氟废水排放提出了更高要求。如山东省各流域水污染排放标准要求重点保护区域F-质量浓度<2 mg/L[4];江苏省的《城镇污水处理厂污染物排放标准》(DB 32/4440—2022)中要求城镇污水厂F-排放限值降至1.5 mg/L[5];某些地区甚至提出了低于《地表水环境质量标准》(GB 3838—2002)中地表水Ⅰ~Ⅲ类水氟化物≤1.0 mg/L[6]的排放要求。排放标准的提高对现有除氟工艺提出了更高的要求。

当前,工业除氟多采用化学沉淀法[7]、吸附法[8]和混凝法[9]等。其中,化学沉淀法主要使用Ca2+与F-形成不溶性CaF2进而沉淀去除,但由于CaF2溶度积限制,出水F-质量浓度难以达到10 mg/L以下;吸附法则主要使用活性氧化铝等吸附剂对F-进行吸附去除,但存在再生过程复杂、多次再生后吸附容量下降、运行成本高等问题;混凝法应用混凝剂及其水解产物对F-进行吸附、络合除氟,但由于工艺运行中化学热力学条件限制,出水F-质量浓度很难达到10 mg/L以下,且易产生大量污泥。

现有的除氟工艺难以满足当前排放标准要求,因而高效低耗的废水深度除氟工艺的研发成为研究人员广为关注的热点问题。基于加载絮凝的流化床深度除氟技术通过优化反应器的流体动力学及物料平衡条件,建立稳定的化学热力学体系,实现F-的高效去除,实验室小试及现场中试试验结果表明,该技术可以实现较低成本下的有效F-去除。本研究以某氟化工企业公司含氟废水为处理对象,分析了含氟工业废水流化床生产性试验的运行状况,探讨了工艺推广应用的可行性,为流化床深度除氟工艺的推广应用提供了参考数据,具有一定的现实意义与推广价值。

1 项目概况

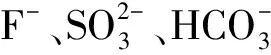

1.1 原水水质

表1 原水水质指标

1.2 原有处理措施

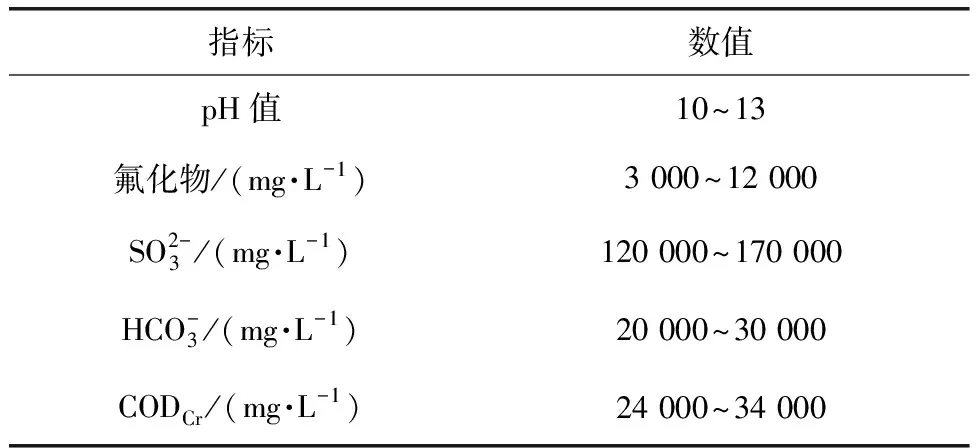

1.3 深度处理工艺流程

图1 含氟废水处理工艺流程

2 含氟废水流化床处理工艺设计

2.1 流化床工艺原理

本流化床工艺通过投加PAC,于流化床内形成一定体积浓度的悬浮层。PAC与F-反应如式(1)、式(2)。

Al3++3F-AlF3

(1)

Aln(OH)3n+mF-AlnFm(OH)3n-m+mOH-

(2)

由式(1)、式(2)可知,流化床内Al3+及其水解产物与F-发生化学反应形成不溶性盐类,从而实现废水中F-的去除,化学平衡常数K=1/[C(Al3+)·C3(F-)],如增大Al3+浓度及Aln(OH)3n浓度,将促进反应由左向右进行,可有效提高F-去除率。流化床反应器内,由于悬浮层中具有较高浓度Al3+及Al(OH)3,强化化学反应从左到右进行,从而实现对F-的高效去除。该技术可以有效缩短停留时间,减少占地面积,方便固体颗粒相互作用,有利于絮体的生成。经预处理的废水自下而上进入流化床反应器,投加PAC后在水力搅拌和机械搅拌作用下形成富含Al3+及Al(OH)3的微絮体悬浮层,废水通过悬浮层,与悬浮层中颗粒接触絮凝,形成空隙率较小、密度较大的絮体。在此过程中,形成的较大絮体经沉淀区沉降至污泥浓缩区,进行压缩沉淀,以减少污泥含水率与污泥体积。该工艺处理效率高,常用于高浑浊度给水或污水处理。面对F-浓度波动较大的污水,流化床深度除氟技术具有抗冲击负荷能力强、高效等特点。

2.2 流化床设计与运行

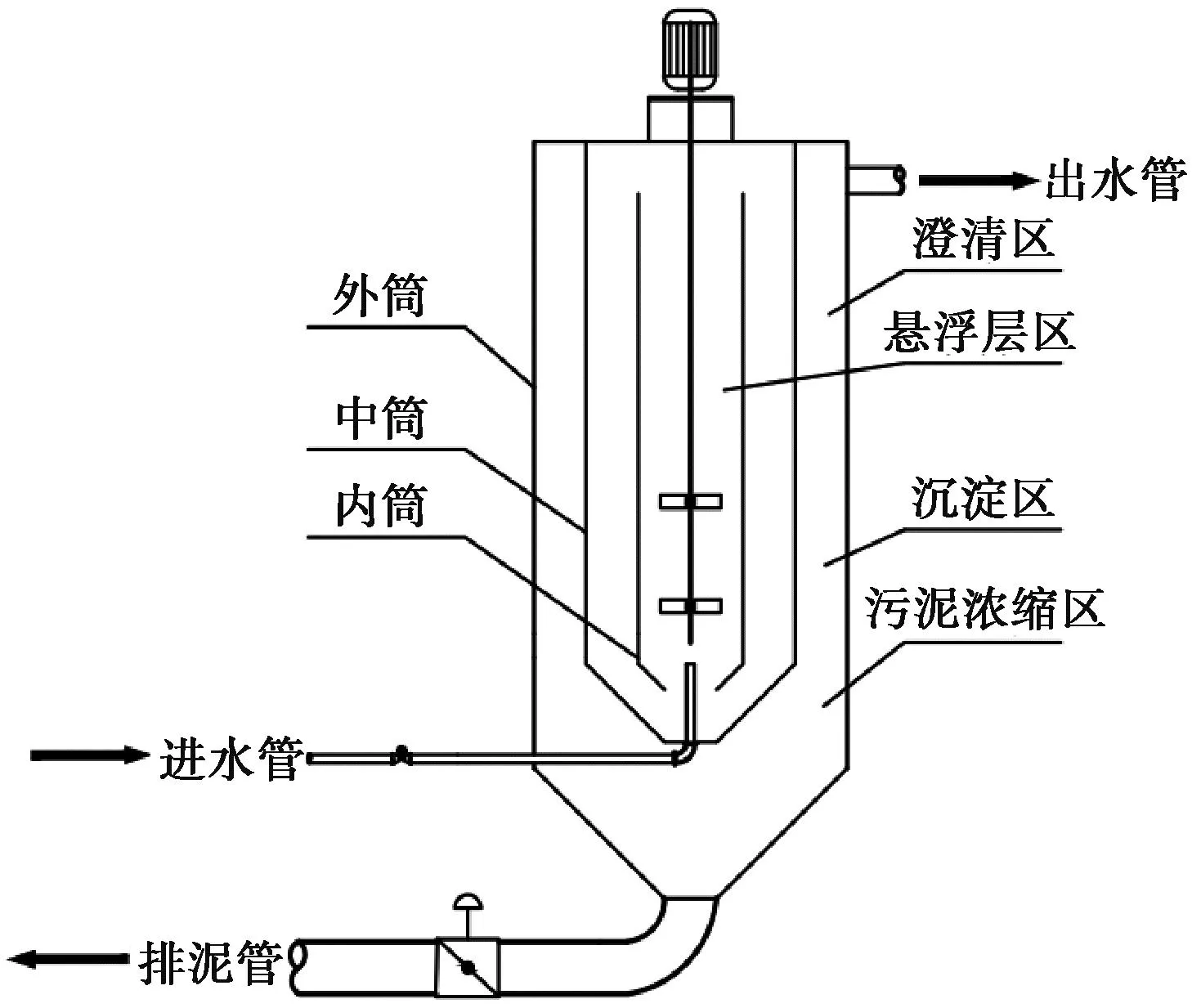

流化床设备简图如图2所示,流化床设备处理水量为4 m3/h,内筒设置搅拌桨,搅拌桨上部为悬浮层区,外筒上部为矩形澄清区,下部为沉淀区,澄清区设有斜板填料以强化沉淀效果,流化床下部为污泥浓缩区,通过排泥管定时排放浓缩污泥。

图2 流化床设备示意图

原水经上级反应器出水后,于管道处投加药剂并通过管道混合器混合均匀,药剂在水力作用下使初始粒子悬浮于流体中,并利用机械搅拌使初始粒子于设备内筒中形成悬浮层,废水自下而上通过悬浮层,与悬浮层中颗粒接触絮凝,受机械搅拌作用下控制产生粒子附着于即成絮体上,形成空隙率较小、密度较大的絮体。在此过程中,形成的较大絮体经中筒沉降至外筒污泥浓缩区,进行压缩沉淀,在减少污泥含水率与污泥体积后经排泥管排出,清液则通过中筒底部进入外筒,通过斜板填料沉淀后通过三角堰均匀出流。

控制流化床上升流速为1.2~1.5 m/h,增大上升流速可有效提升设备负荷,但会降低反应器有效停留时间,降低悬浮层体积浓度进而降低除氟效果,因此,上升流速不宜过大。

2.3 药剂配制与投加

2.3.1 PAC的配制与投加

混凝剂采用固体PAC配制于直径为1.6 m、高为1.6 m的3 m3聚乙烯储罐中,将水加至153 cm处,并加入17袋质量为25 kg的PAC,配制质量分数为15%的PAC溶液。配制与加药时保持储罐搅拌电机开启搅拌,使PAC均匀溶解。投加使用变频计量泵,加药量根据各反应器出水水质,并通过调节计量泵冲程控制加药量,使用DN20UPVC管泵送至流化床进水管管道混合器前。

2.3.2 PAM的配制与投加

絮凝剂选用阳离子型PAM配制于直径为1.1 m、高为1.0 m的1 m3聚乙烯储罐中,加水至1 m处,并均匀缓慢地加入1.5 kg阳离子型PAM,持续开启搅拌2 h,配制质量分数为0.15%的PAM溶液。投加使用计量泵,使用DN15UPVC管泵送至流化床中。

八、外币兑换。出境前可携带本人身份证前往就近的、可以经营外汇业务的银行办理相关换汇事宜。具体换汇信息及营业网点,请以银行工作人员或银行查询热线告知的信息为准。

3 流化床的调试与运行

调试中保持进水流量为4 m3/h不变,对影响流化床处理效果的原水F-浓度、加药量、pH及搅拌转速等因素进行改变,测量出水F-浓度,计算去除率。

3.1 药剂投加量

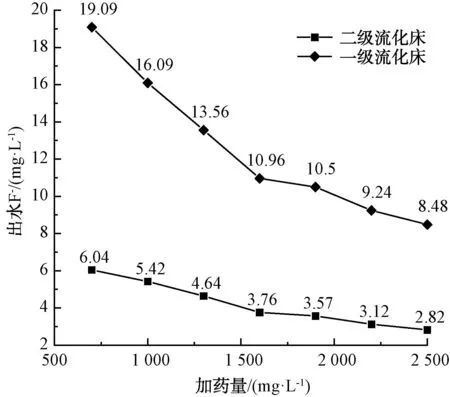

调试中,保持进水流量为4 m3/h,控制进水pH值为6.9~7.1,搅拌转速为1 r/min,PAM加药量为3 mg/L,二级流化床进水F-质量浓度为9.62 mg/L,一级流化床进水F-质量浓度为31.87 mg/L。改变PAC加药量,待出水F-稳定后检测二级流化床及一级流化床出水F-浓度,结果如图3所示。

图3 加药量对F-出水浓度的影响

由图3可知,随PAC投加量的增加,除氟率稳定上升,PAC投加量低于1 600 mg/L时,除氟率上升较为稳定,PAC投加量高于1 600 mg/L时,除氟率上升变慢。PAC投加量为1 600 mg/L时,二级流化床出水F-质量浓度为3.76 mg/L,一级流化床出水F-质量浓度为10.96 mg/L。一级流化床进水F-浓度较高,悬浮层形成较好,因此,除氟率高于二级流化床。调试数据说明,调整PAC加药量可有效控制流化床除氟率。考虑到项目原水F-浓度波动较大,应控制各流化床PAC加药量,PAC加药量设置不宜超过1 600 mg/L,保证处理率的同时避免药剂浪费。

3.2 pH

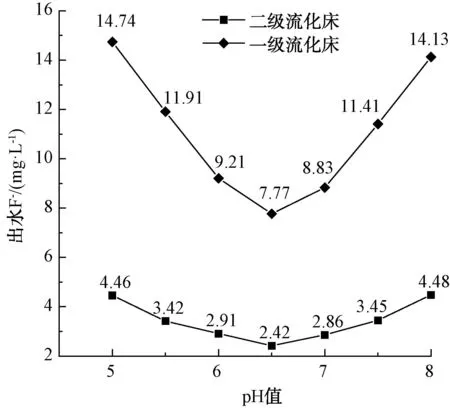

pH对除氟率影响较大,Al3+可与F-直接络合,也可水解产生Al(OH)3,对F-吸附达到去除F-的目的[10]。pH过高或过低时,Al3+主要以离子或酸根离子形式存在,难以实现对F-的有效去除。调试中,保持进水流量为4 m3/h,控制流化床加药量为2 200 mg/L,搅拌转速保持1 r/min,二级流化床进水F-质量浓度为8.83 mg/L,一级流化床进水F-质量浓度为30.47 mg/L。改变流化床进水pH,使流化床内pH稳定后检测二级流化床及一级流化床出水F-浓度,结果如图4所示。

图4 pH值对F-出水浓度的影响

由图4可知,pH值在5.0~6.5时,随pH增加,除氟率也逐渐上升。pH值为6.5时,除氟率达到最大值(一级流化床除氟率约为74.50%,二级流化床除氟率约为72.59%),二级流化床出水F-质量浓度为2.42 mg/L,一级流化床出水F-质量浓度为7.77 mg/L;pH值为7.0时,二级流化床出水F-质量浓度为2.86 mg/L,一级流化床出水F-质量浓度为8.83 mg/L。pH值大于7后,除氟率随pH增大迅速下降。调试数据表明,处理中应严格控制流化床进水pH,避免进水过酸或过碱。

3.3 搅拌转速

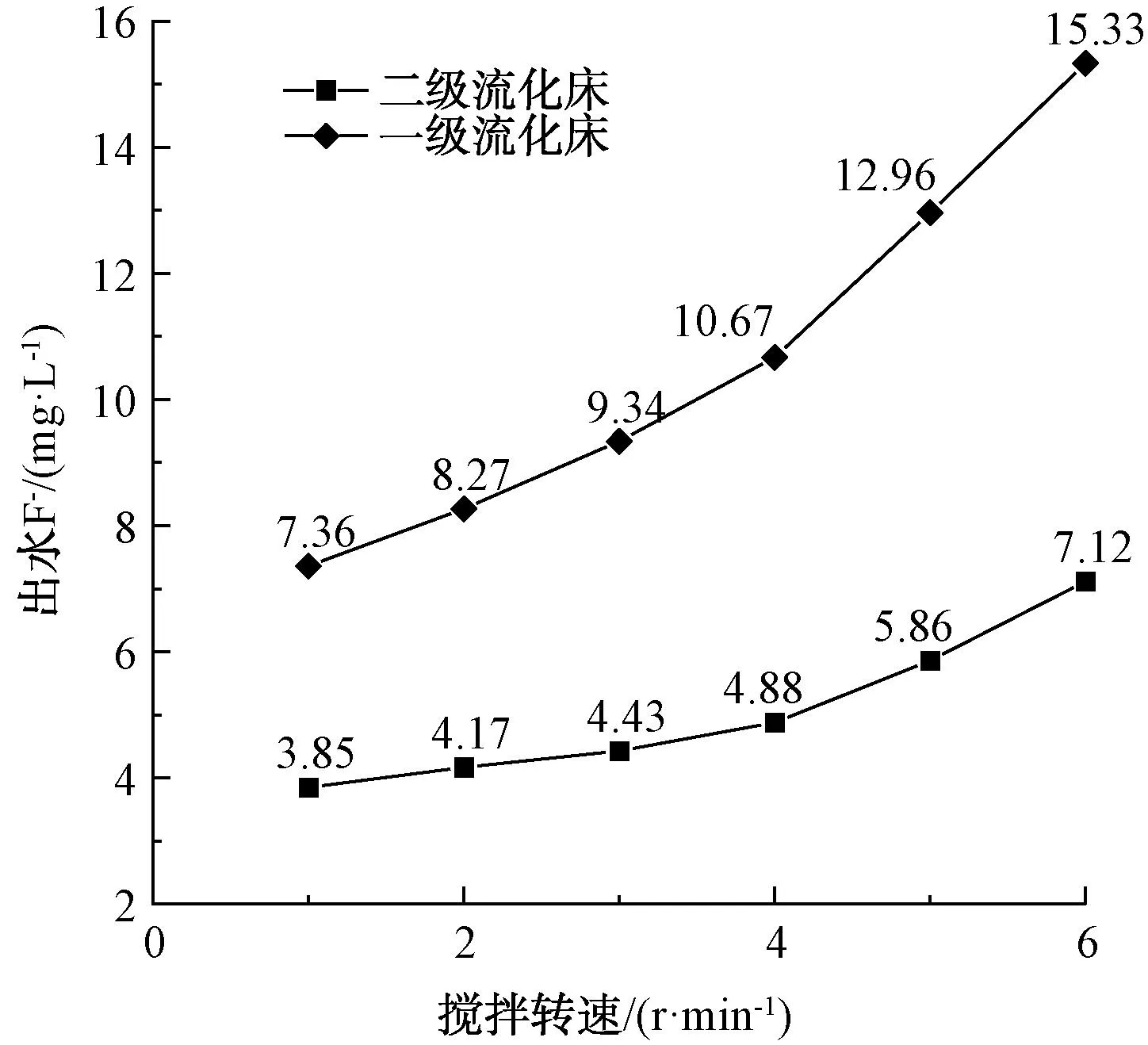

传统絮凝工艺中,絮体的成长完全是一种随机过程,搅拌转速增大,增大了F-与PAC接触机会,但转速过大易造成絮体破碎,使处理效果和沉降性能变差。调试中,保持进水流量为4 m3/h,控制进水pH值为6.9~7.1,PAC加药量为1 900 mg/L,PAM加药量为3 mg/L。二级流化床进水F-质量浓度为10.04 mg/L,一级流化床进水F-质量浓度为20.73 mg/L,改变流化床搅拌速度,检测二级流化床及一级流化床出水F-浓度,结果如图5所示。

图5 搅拌转速对F-出水浓度的影响

由图5可知,搅拌转速为1~5 r/min时,搅拌转速增大,除氟率快速降低,转速为1 r/min时除氟率达最大值(一级流化床为64.50%,二级流化床为61.84%),二级流化床出水F-质量浓度为3.85 mg/L,一级流化床出水F-质量浓度为7.36 mg/L。调试数据表明,流化床在运行时所需转速较小,实际运行应保证流化床转速稳定在1 r/min,避免因絮体破碎影响出水效果。

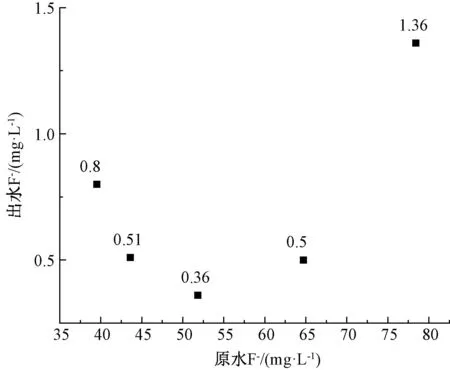

3.4 原水浓度

工艺运行调试后对不同进水浓度下经三级流化床处理后出水F-进行检测。由图6可知,面对此类来源较为复杂的废水,进水F-质量浓度低于70 mg/L时,使用流化床工艺对不同F-浓度下废水均有较高的处理率,可有效降低出水F-浓度,稳定小于1 mg/L。相比于单一的化学沉淀法、吸附法和混凝沉淀法,流化床工艺具有适用范围广、出水水质稳定等特点。

图6 不同原水浓度下流化床处理效果

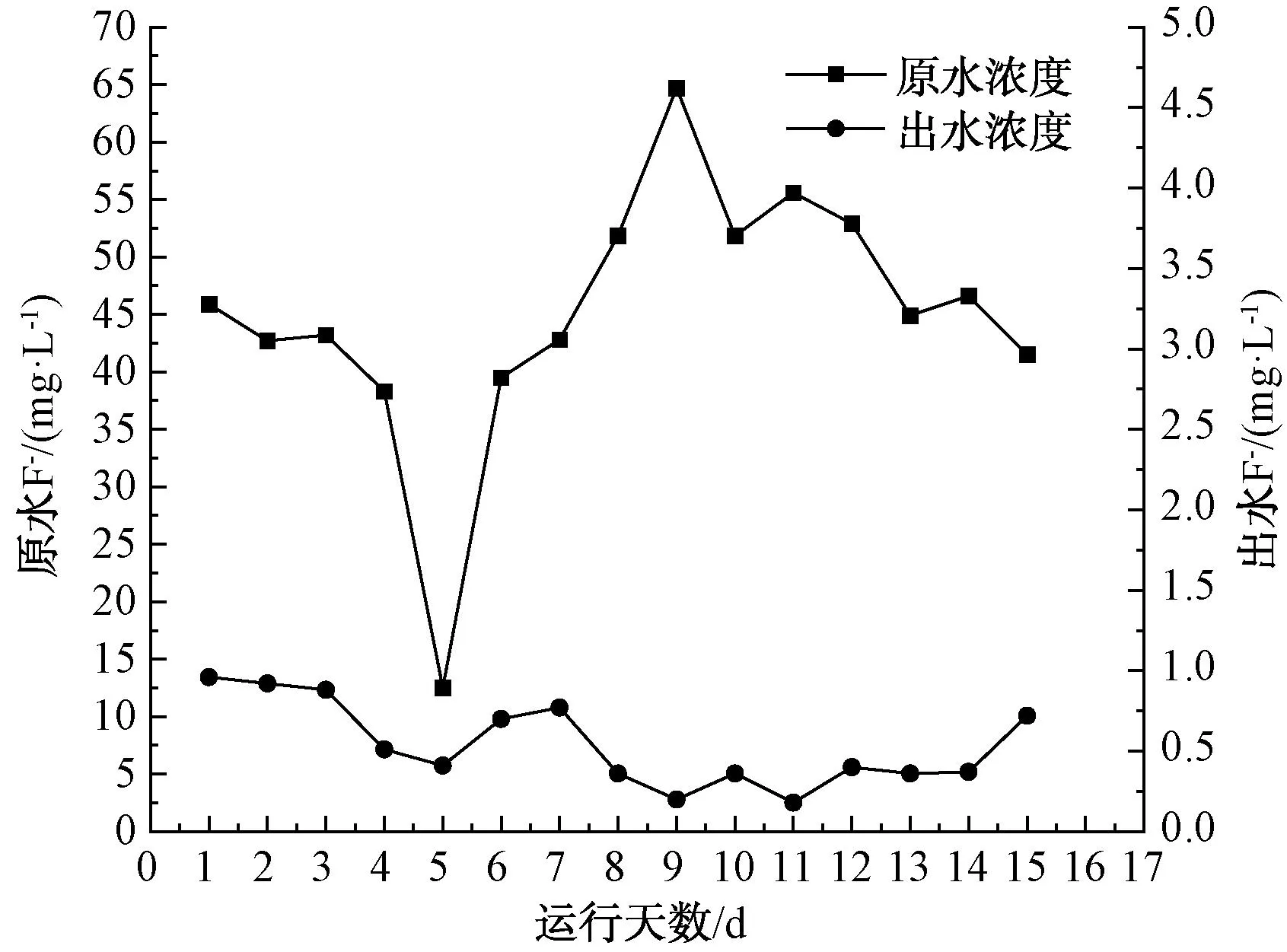

3.5 运行稳定性

根据调试运行确定流化床运行工艺条件为:药剂投加量为1 600 mg/L,pH值控制在6.5~7.0,搅拌转速为1 r/min。记录原水浓度出水浓度如图7所示,由于反应器容积较大,原水浓度对出水浓度的影响存在一定的滞后性,但出水质量浓度均稳定在1 mg/L以下。连续运行可知,以流化床为核心的深度除氟工艺具有较强的稳定性,经调试后能够满足出水氟化物质量浓度≤1.0 mg/L的标准要求。

图7 调试完成后流化床运行稳定性

3.6 经济比较

该氟化工企业含氟废水处理量为4 m3/h,采用流化床工艺将出水氟化物质量浓度降低至1 mg/L以下,采用PAC与除氟剂的药剂成本对比如下。

(1)使用PAC单价为2 200元/t,一、二级流化床药剂投加量为1 600 mg/L,三级流化床药剂投加量为500~1 600 mg/L,经三级流化床出水除氟运行费用为8.14~10.56元/m3。

(2)使用除氟剂,经试验优选的对该废水除氟有效的除氟剂单价为4 200元/t,由于除氟剂密度较高,使用流化床工艺需较高上升流速,造成停留时间缩短,投加500 mg/L除氟剂仅使废水中F-质量浓度从2.4 mg/L降低至2.1 mg/L,除氟效果远差于PAC。若与PAC同等投加量则水处理药剂成本为15.54~20.16元/m3,使用除氟药剂成本过高。

因此,相对于除氟剂,本项目废水采用流化床除氟具有显见的成本优势。

4 总结

针对某氟化工企业制冷剂生产产生的含氟废水存在含氟量高、浓度波动大且CODCr含量高等特点,经调试发现:

(1)药剂投加量为500~2 500 mg/L时,药剂投加量越高,除氟效果越好;pH值在5.0~6.5时,随pH增加,除氟率随之增大,pH值大于7后,除氟率迅速下降;搅拌转速为1~5 r/min时,增大搅拌转速,除氟率随之下降。

(2)进水F-质量浓度低于70 mg/L时,面对各原水F-浓度流化床工艺均有较好的处理能力;以药剂投加量为1 600 mg/L、pH值控制在6.5~7.0、搅拌转速为1 r/min为流化床运行工艺参数。

(3)流化床以运行工艺参数连续运行15 d,出水F-质量浓度均达到1 mg/L以下,具有较强的稳定性。

(4)成本分析得出使用流化床工艺可有效降低药剂投加量,降低药剂成本。

通过调试运行确定流化床运行工艺参数,使设备处理负荷稳定达到4 m3/h,并在不同原水浓度下出水水质均达到设计目标。实践证明,以流化床为核心的深度除氟工艺,具有除氟高效、出水水质稳定等优点,可为含氟废水深度处理提供新的工艺思路。