金属化膜电容器的恒定湿热试验

2024-02-25王祥

王祥

(安徽铜峰电子股份有限公司,安徽 铜陵 244000)

0 引言

金属化膜电容器[1-3]寿命长,自愈性能优异,可靠性高[4-8],广泛应用于单相交流电动机启动与运行[9-10]、照明灯具的变压器和电子镇流器的功率因数补偿和电力电子变换[11](整流、逆变、斩波、变频变幅)电路等。随着新能源汽车领域的兴起,电动汽车的发展趋势迅猛[12-17],HEV/EV 车载充电器OBC 和车用直流变换器DC/DC 模块大量使用抑制电源电磁干扰电容器[18-19],金属化膜电容器以其特殊优势在此领域有着广泛的应用。电动汽车领域这些集成模块通常是结构紧凑,散热较差[20-24],结合高湿度环境造就电容器的高温度高湿度恶劣运行环境,金属化膜电容器(以下简称电容器)提高耐高温高湿能力逐渐成为客户期望的性能要求。

1 恒定湿热试验

1.1 相关概念

相对湿度(relative humidity,RH):是指空气中水汽压与相同温度下饱和水汽压[25]的百分比,即湿空气的绝对湿度与相同温度下可能达到的最大绝对湿度之比,也可表示为湿空气中水蒸气分压力与相同温度下水的饱和压力之比。相对湿度值是一个百分数,用RH 表示,如最适宜人体的相对湿度为40%RH~60%RH。数值越大,空气中的水分子含量越多。根据美国航空公司的统计报告显示,环境应力造成电子产品故障的比例:海拔高度占2%、盐雾占4%、沙尘占6%、振动占28%、温湿度占比高达60%,所以温湿度对于电子产品的影响特别显著。高湿度可以加速电容器劣化[26],对于塑封金属化膜电容器,劣化是由塑料吸收水汽或水汽沿引出端渗入引起的。

失效率λ表示元器件在单位时间内发生失效的概率,数值上等于单位时间内失效的元件数与工作元件总数的比值,单位为FIT(也写成Fit 或fit),1FIT=1/(109h)。例如将10 000 只元件在特定工作条件下工作10 000 小时出现了100 只失效,则:

澡盆曲线(bathtub curve,失效率特性曲线):又称为浴缸曲线、微笑曲线,见图1,显示产品在不同时期的失效率,主要包含早夭期(早期失效期)、正常期(随机失效期)、损耗期(老化失效期)。

图1 澡盆曲线Fig.1 Bathtub curve

元器件在各时期发生的原因主要如下:

早期失效期:生产不够完善、材料存在缺陷、环境不合适、设计不够完善;

随机失效期:外部震荡、误操作误使用、环境条件变化波动、抗压性能不良;

老化失效期:氧化、疲劳、性能退化、腐蚀。

老化:一词来源于化学,是指高分子材料在使用过程中,由于受到热、氧、水、光、微生物、化学介质等环境因素的综合作用,高分子材料的化学组成和结构会发生一系列变化,物理性能也会相应变坏,如发硬、发粘、变脆、变色、失去强度等。电工电子产品老化是指在高温、负载等模拟恶劣工作条件下运行一定时间的过程,使元器件的缺陷、在焊接和装配等生产过程中存在的隐患提前暴露,保证出厂产品能通过早期失效期。

1.2 相关标准

国家标准《GB/T 6346.14-2015 电子设备用固定电容器第14 部分规范抑制电磁干扰用固定电容器》[18]4.12 规定,稳态湿热试验[27],最严酷试验条件为:40±2 ℃/90~95%RH 温湿度下驻留56 天;《GB/T 6346.1401-2015 电子设备用固定电容器第14-1 部分:空白详细规范抑制电源电磁干扰用固定电容器评定水平D》[19]中C2 分组试验条件规定:金属化膜电容器在稳态湿热时不施加电压。此标准的试验条件作为电容器耐湿热能力验证时较为宽松,部分缺陷产品也可通过早期失效期,不利于筛选耐高湿热产品。

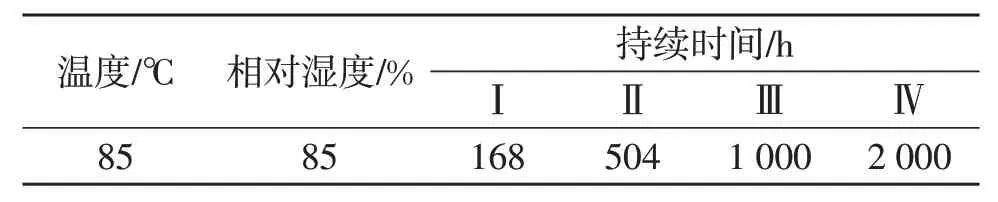

国家标准《GB/T 2343.50 电工电子产品环境试验第2 部分:试验方法试验Cy:恒定湿热主要用于元件的加速试验》[26]对于元件耐湿热劣化效应提出的试验条件见表1。

表1 试验Cy严酷等级Table 1 Test Cy severity grade

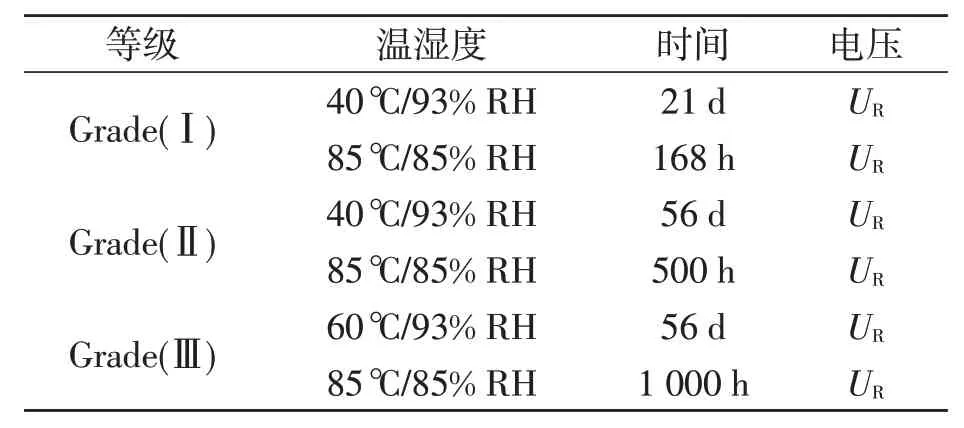

IEC 60384-14:2016[28]提出高湿热鲁棒性试验,并分为3 个等级,具体试验条件见表2。

表2 高湿热鲁棒性等级Table 2 High humidity robustness grades

结合各标准试验条件,确定以85℃/85%RH/UR/1 000 h 的试验条件作为抑制电磁干扰电容器的恒定湿热条件,该试验简称“双85 试验”。双85 试验模拟电容器的高温高湿工作环境,85℃高温下能使塑壳、环氧树脂等原材料的空隙增大,当空隙大于3.4×10-10m 以上,水分子就可穿过塑壳、树脂的防护,浸入电容器心子,同时根据“10℃规则”,温度每升高10℃,电容器寿命减少一半,85℃高温加速寿命老化[29];85%RH 的高湿水汽渗入,将会引起聚合物材料解聚、聚合物结合能力下降、腐蚀、空洞、线焊点脱开、引线间漏电甚至短路、金属化层腐蚀断路等。

2 双85试验

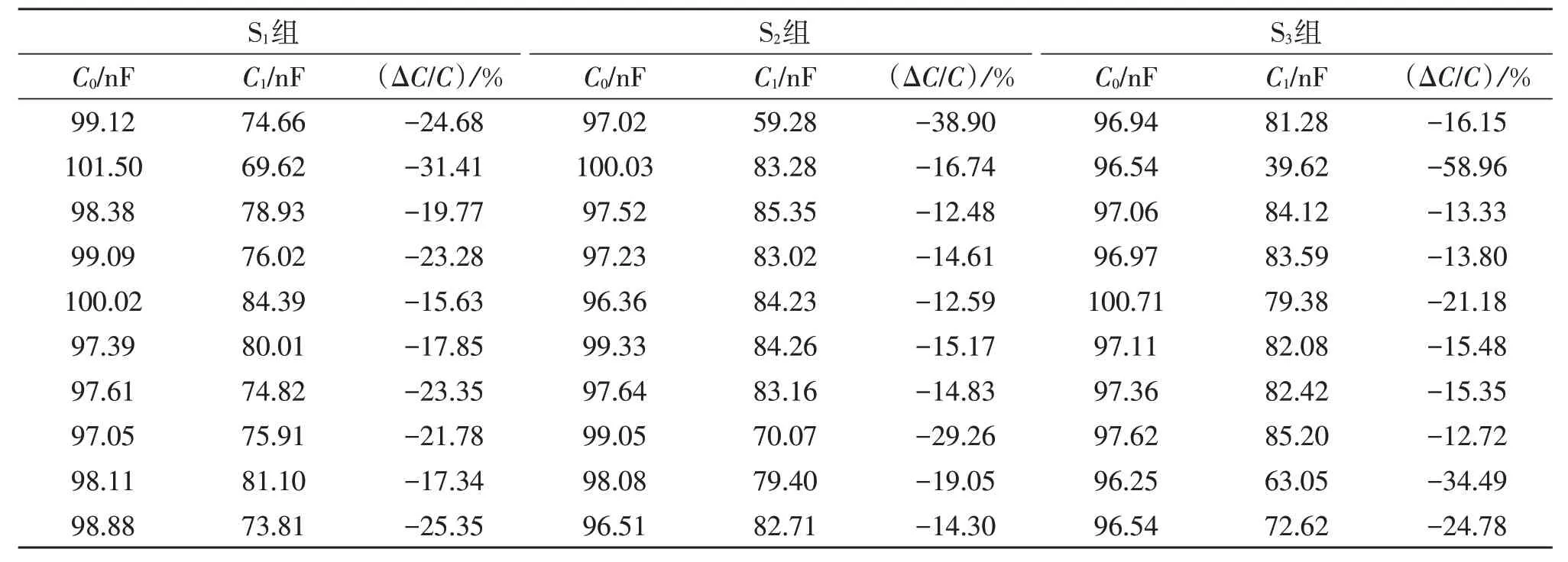

本文就抑制电磁干扰用固定电容器(X2系列:305VAC-0.1 μF±10%、305VAC-1.0 μF±10%)采用不同塑壳尺寸、不同方阻[30-31(]其他工艺一致)设计分6 组制作样品,各组随机抽取10 只产品进行双85 试验。60 只样品并联置于恒温恒湿箱(设定温湿度85 ℃/85%RH),施加额定电压运行1 000 h。样品标记信息:S1-18×11×5 PBT 塑壳,5.6×14×1.5 高温锌铝膜(加厚区方阻1~2.5 Ω/□,活动区方阻10~14 Ω/□);S2-18×11×5 PBT 塑壳,5.6×14×1.5 高温锌铝膜(加厚区方阻2~4 Ω/□,活动区方阻7~10 Ω/□);S3-18×11×5 PBT 塑壳,5.6×14×1.5 高温锌铝膜(加厚区方阻2~4 Ω/□,活动区方阻10~14Ω/□);S4-32×20×11 PBT 塑壳,6.8×26×2 高温锌铝膜(加厚区方阻1~2.5 Ω/□,活动区方阻10~14 Ω/□);S5-32×20×11 PBT 塑壳,6.8×26×2 高温锌铝膜(加厚区方阻2~4 Ω/□,活动区方阻7~10 Ω/□);S6-32×20×11 PBT塑壳,6.8×26×2 高温锌铝膜(加厚区方阻2~4 Ω/□,活动区方阻10~14 Ω/□)。试验前用电容测试仪记录1 kHz 下电容器电容量C0,试验后同样在1 kHz下记录电容量C1,以电容量变化百分比ΔC/C作为主评价因子。

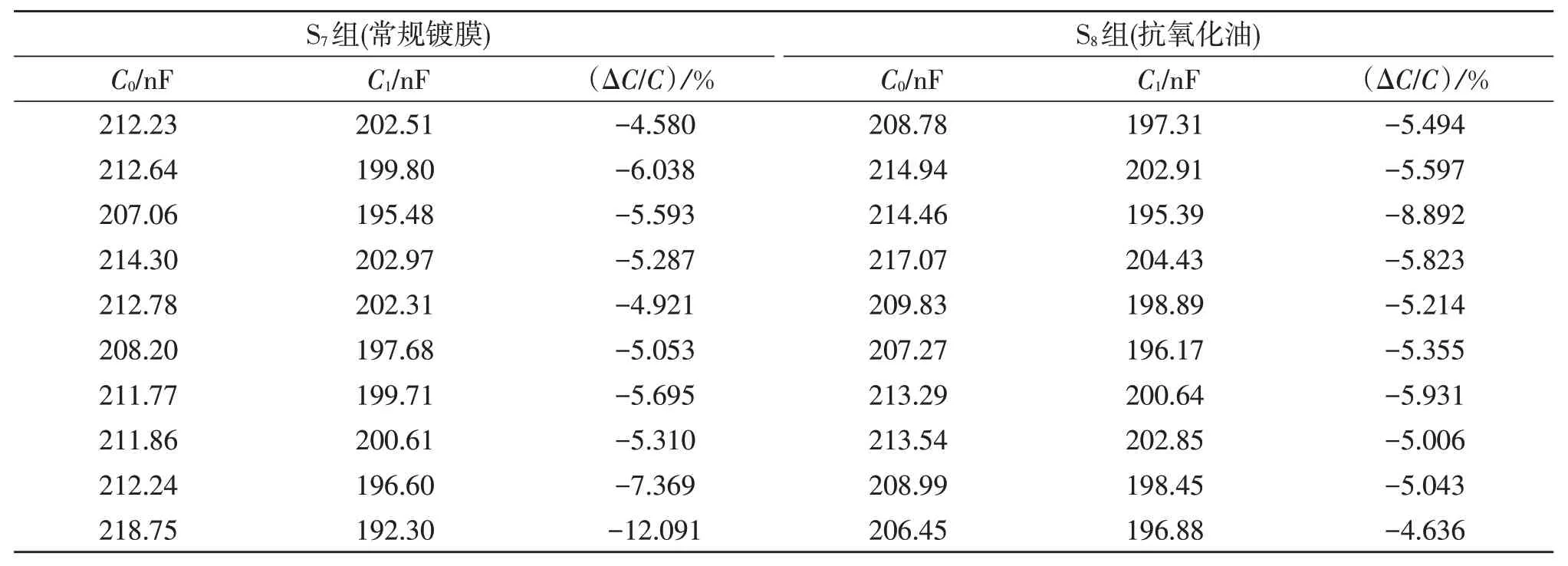

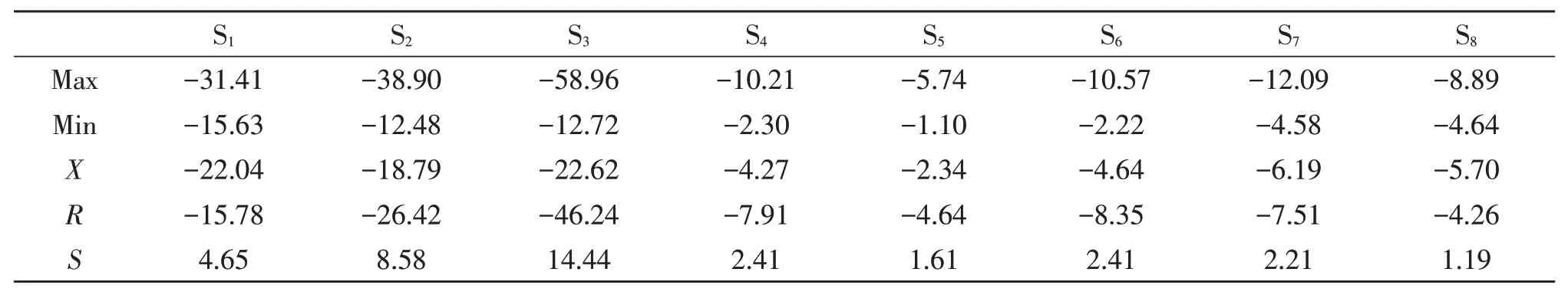

18×11×5 PBT 塑壳组(S1~S3)试验结果记录见表3;32×20×11 PBT 塑壳组(S4~S6)试验结果记录见表4。试验组S7~S8规格为305VAC-0.22 μF±10%,塑壳(18×13.5×7.5 PBT),5.8×14×1.5 高温锌铝膜(加厚区方阻2~4 Ω/□,活动区方阻7~10 Ω/□),S7组常规镀膜,S8组金属化膜经镀膜公司涂覆抗氧化油,试验结果记录如下表5。统计S1~S8组容量衰减最大值Max、容量衰减最小值Min、容量衰减平均值X、极差R和标准偏差S见表6。

表3 S1~S3试验结果Table 3 Test results of S1~S3

表4 S4~S6试验结果Table 4 Test results of S4~S6

表5 S7~S8试验结果Table 5 Test results of S7~S8

表6 S1~S8统计结果Table 6 Statistical results of S1~S8%

1)通过对比S1~S6组试验数据可以发现,金属化膜活动区方阻7~10 Ω/□(S2和S5)时容量衰减均值和标准偏差相对较小。由于加厚区宽度一般只有4~6 mm,其活动区方阻(金属镀层厚度)影响了容量衰减程度。2)32×20×11 PBT 塑壳组(S4~S6)在双85试验中相较于18×11×5 PBT 塑壳组(S1~S3)容量衰减较小,更容易通过双85 试验。经过测量,18×11×5 PBT 塑壳组的塑壳最薄面厚度为0.6~0.65 mm,产品心子上端环氧树脂理论计算厚度为3.0~3.5 mm;32×20×11 PBT 塑壳组的塑壳最薄面厚度为0.95~1.00 mm,产品心子上端环氧树脂理论计算厚度为3.5~4.0 mm。可知塑封材料厚度影响水汽渗入程度,进而影响电容器容量衰减程度。经查阅国内外金属化膜电容器同行的产品规格书,同规格产品,防潮系列产品外形尺寸稍大于标准性能产品,这与试验结果相一致。3)比较S7和S8组试验结果,S8组涂覆抗氧化油的产品容量衰减均值和标准偏差都较小,一致性较好。

3 产品解剖分析

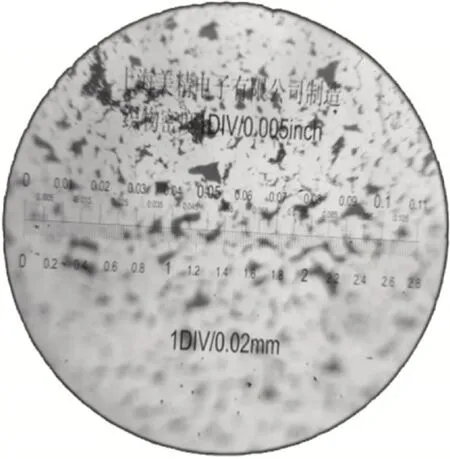

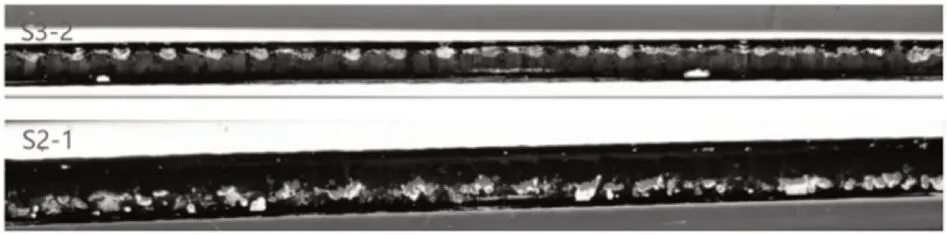

通过对容量衰减较为严重的S3组2 号(-58.96%)、S2组1 号(-38.90%)电容进行解剖,将电容器心子由外层展开,外层金属化膜的金属层损失较为严重,见图2,金属化膜呈现一种雾蒙蒙状态(雾状膜),用MJ-6080 XK 显微镜放大观察“雾状膜”金属层,见图3。

图2 雾状金属化膜Fig.2 Mist metallized film

图3 雾状金属化膜显微镜放大Fig.3 Microscope magnification of mist metallized film

继续剖开至明显金属层与雾状膜交界区域见图4。

图4 交界区域Fig.4 Border area

继续剖开,观察内层膜金属层缺失见图5。

图5 内层膜金属层缺失Fig.5 Lack of metal layer of inner film

根据解剖结果图5 显示,金属层开始消失是沿着“线状”区域由外层金属化膜向内层金属化膜渗入,且“线状”区域偏向一侧,与实际设计的金属化膜方阻加厚区和活动区交界处相一致,这是由于金属化膜方阻加厚区和活动区镀层的阶梯空隙中在85℃/85%RH 条件下发生了气隙电离[32]。锌铝金属化膜的镀层主要成分是锌(90%以上),气隙电离后金属层在305VAC 的电压下,主要发生电化学反应[33],阳极发生氧化反应如下式(3)。

在图5 内层金属化膜“线状”缺失区域附近用显微镜取图,见图6,金属层开始氧化形成的不规则形状,与气隙局部放电[34]能量爆发所形成的近似圆斑区域不同,金属层氧化和气隙电离是同时发生的,只是主次顺序不同,对于特定金属层区域,前期气隙电离为主,后期金属氧化为主;交流电压在正负半个周期内电容器极板交替发生金属层氧化,而气隙电离则发生在整个交流周期内。

图6 金属层氧化缺失Fig.6 Lack of oxidation in the metal layer

随着试验时间推进,金属层不断氧化缺失,形成一个一个金属层“孤岛”,见图3,金属化膜也就变成了图2 所示的雾状膜。

4 结语

本文主要介绍了恒定湿热试验涉及的相关概念及相关标准,随着电容器应用工况的复杂而确定的双85 试验成为高性能电容器型式试验的重要环节;对双85 试验不合格品进行解剖,推理水汽渗入电容器心子后的电容量衰减机理,并给出有利于电容器通过双85 试验的以下建议:

1)在金属化膜表面涂覆抗氧化油。经试验验证,某镀膜公司提供的涂覆抗氧化油金属化膜在双85 试验中容量衰减程度低,一致性好,可靠性高。抗氧化油能够隔绝氧气、水汽,阻碍金属层的氧化反应;

2)产品采用增大体积设计。本文试验表明,增大塑壳体积,增加塑壳厚度,增加塑封环氧厚度;增加外烧膜圈数,延缓水汽渗入金属层;

3)金属化膜活动区采用低方阻设计。金属层厚度越大,其氧化速度越慢,但不可过厚影响金属化膜耐压水平与自愈性能,应将低方阻控制在合理程度;

4)采用高温气密性较好的塑壳、树脂材料。原材料在85℃时吸水性指标的高低决定水汽的渗入量,从而影响金属层氧化速度;

5)改进塑封技术。提高塑壳与环氧树脂接触面、引线与环氧树脂接触面的气密性。