车致拱桥短吊杆弯曲效应及疲劳体系可靠性评估方法研究

2024-02-25肖新辉XIAOXinhui张智丰ZHANGZhifeng张海萍ZHANGHaiping曹原CAOYuan

肖新辉XIAO Xin-hui;张智丰ZHANG Zhi-feng;张海萍ZHANG Hai-ping;曹原CAO Yuan

(湖南工业大学,株洲 412007)

0 引言

拱桥在运营期间,吊杆承受重复的交通荷载,容易产生疲劳损坏[1]。短吊杆较长吊杆的锚固区域附近承受着更复杂的应力[2-3]。因此有必要进行全面的研究,深入了解短吊杆高强钢丝中的应力分布。目前,对于平行钢丝束的寿命研究已经有了不少的成果。刘扬[4]对多构建类型构成的超静定工程结构,且破坏模式具有随机性,提出了一种用于结构体系可靠度评估的自适应支持向量回归方法。陈绍军[5]考虑外界对吊杆的腐蚀作用,结果表明吊杆的疲劳寿命因此显著下降。

本文对系杆拱桥中容易发生事故的短吊杆进行有限元建模分析,并针对车辆循环荷载对吊杆造成的弯曲效应进一步分析,得出短吊杆在锚固端附近的截面发生应力变化。结合裂纹疲劳理论,寻找出短吊杆失效路,并计算短吊杆疲劳体系可靠度指标,从而建立短吊杆体系可靠性评估方法,为拱桥的健康运营提供参考。

1 芙蓉镇大桥吊杆应力分析

1.1 桥梁概况及模型建立

工程背景为国内芙蓉镇大桥,整体桥梁有限元模型。车辆荷载是吊杆产生疲劳损伤的关键因素,甚至在严重情况下导致吊杆断裂。设4 轴标准疲劳车按60km/h 的恒定速度40km/h 通过该桥,研究车载作用对全桥吊杆的时程效应变化。提取出短吊杆的轴向应力与位移,有限元分析模型分析得短吊杆最大轴力1065.5kN,最大应力453.8 MPa。最小轴力782kN,最小应力333.1MPa。下锚固端最大纵桥向位移3.2mm。

1.2 高强钢丝断裂后应力重分布分析

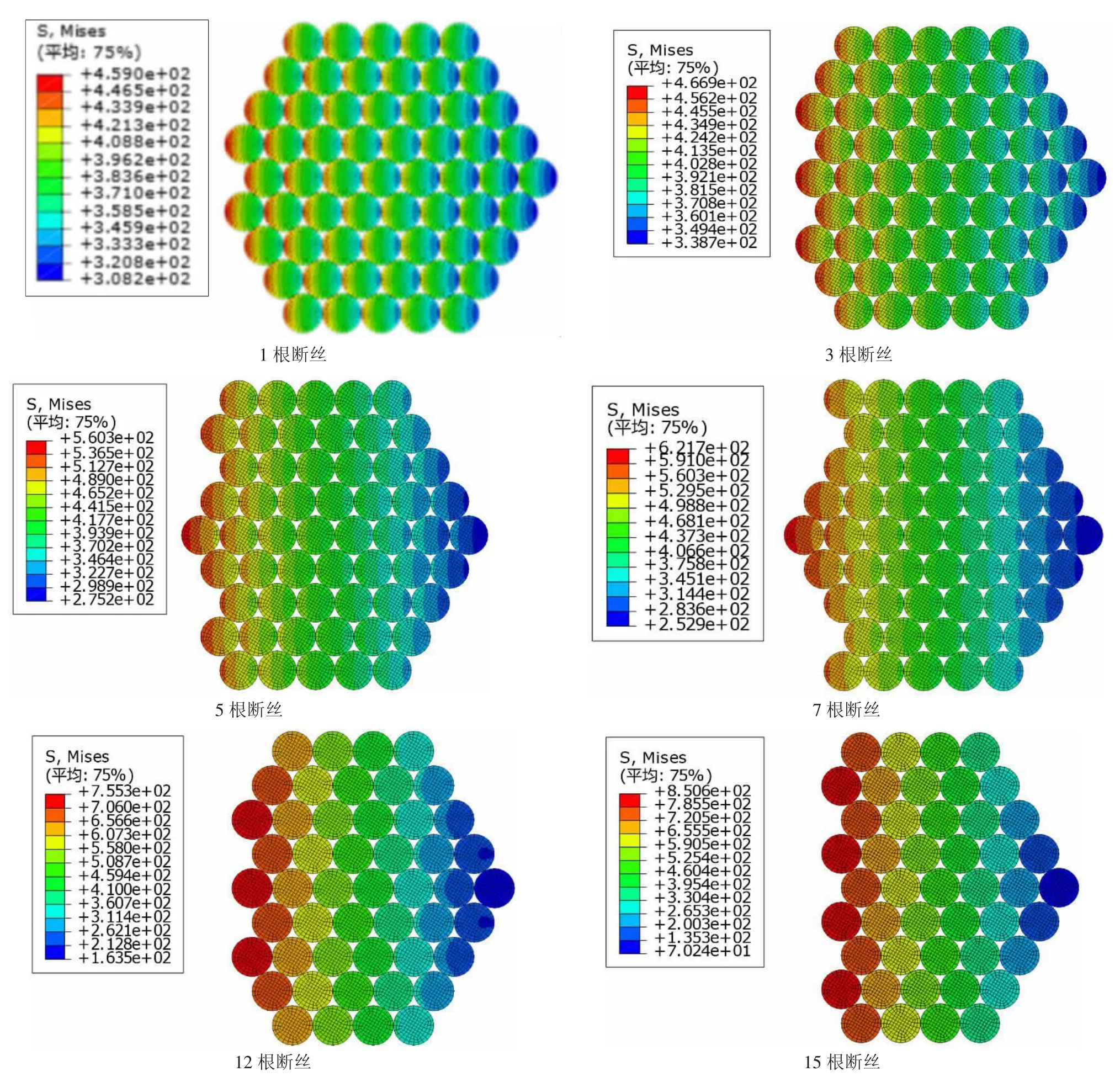

为了深入分析吊杆内高强钢丝间的应力分布情况,本文采用有限元软件ABAQUS,建立61 根7mm 的高强钢丝束模型,高强钢丝的长度设置为500mm,将61 根钢丝从左到右分成9 层,如图1所示。

图1 高强钢丝有限元模型示意图

将套管的夹紧力以压强方式加到外圈层钢丝的表面上。考虑钢丝轴向受拉状态,模拟时将两端各自耦合于RP-1,Rp-2 参考点上,一端为固定端,另一端为拉弯端。根据短吊杆的偏转角度换算出位移,对高强钢丝束模型进行轴偏转分析。

吊杆在出现断丝后会发生应力重分布现象,即断裂的高强钢丝退出工作,总拉力由剩余高强钢丝所承担,各高强钢丝截面应力发生变化。图2 右侧为吊杆弯曲受拉侧,吊杆中弯曲侧尖角处的高强钢丝应力最大,位于此处的高强钢丝先发生断裂。根据图中各钢丝的应力分布,为了表示断丝后剩余高强钢丝的应力变化,定义一个变化系数η来表示断丝后钢丝的应力增长量。变化系数η 的表达式如下:

图2 吊杆内出现不同断丝数时的最大应力横截面的应力云图

式(1)中:Sa为断丝后应力,Sb为断丝前应力。

2 吊杆疲劳体系可靠性分析

2.1 高强钢丝的裂纹扩展

裂纹扩展的规律在断裂力学的视角下是材料或结构具有初始缺陷,随后在不同变化的环境下不断扩展。著名的Paris 疲劳裂纹扩展公式建立了应力强度因子和裂纹扩展速率之间的关系[6]。当裂纹长度扩展到临界裂纹长度时,裂纹长度快速发展,构件发生断裂失效。在交通荷载循环作用下,裂纹扩展速度公式为:

式(2)中:参数N 是应力循环次数;C,m 是描述材料疲劳裂纹扩展性能的基本参数,C 为对数分布,均值2.57×10-13,变异系数0.6,m 为常数3,由参考试验确定[2]。

断丝后应力变化由有限元模型更新后分析得到,则出现断丝后疲劳裂纹扩展应力循环函数公式变化为:

式(3)中:ai为疲劳扩展阶段的第i 次迭代的裂纹长度,ai+1为Ni次应力幅循环后的裂纹扩展量。

2.2 吊杆可靠性功能函数

经Mahadevan[7]研究发现,当裂纹长度与钢丝直径比值λ 即相对裂纹长度到达临界值时,高强钢丝会发生断裂。将比值λ 作为高强钢丝疲劳断裂的破坏边界,则单根高强钢丝疲劳可靠性功能函数表达式为:

式(4)中:N 为服役n 年内的车辆总数,Nd为每日的交通量,该变量为正态分布均值1000,变异系数86。λ 为对数分布,均值0.39,变异系数0.414。

疲劳可靠性指数β 可从由式(6)确定,其中Pf为钢丝的疲劳失效概率,Pf可以根据蒙特卡洛法计算。

2.3 短吊杆体系可靠度指标计算及评估

吊杆由多根高强钢钢丝构成,假定每根钢丝的长度和边界条件相同,则高强钢丝共同工作形成并联系统。对于本文中吊杆而言,可考虑将其简化为一个构件总数为61的并联钢结构系统进行分析,当吊杆达到脆性断裂时则认为结构体系失效。根据蒙特卡洛法计算断丝后吊杆内的各个钢丝失效概率,按照规范中吊杆承载能力应大于实际最大荷载力的2.5 倍[8],则当断丝数达到15 时,剩余高强钢丝的承载能力已经不满足规范要求。

因此,将断丝数15 作为评判该吊杆系统的失效标准,该短吊杆体系可简化为由15 根易疲劳断裂高强钢丝所构成的并联体系。

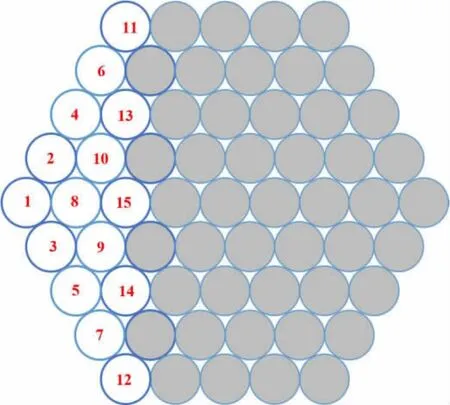

吊杆随着运营时间的增加,疲劳损伤的累积,高强钢丝会发生断裂,吊杆内部就会发生应力重分布。断丝的过程中存在一个先后断裂的顺序问题,按照弯曲发生时的高强钢丝应力大小为序,图3 为短吊杆断丝顺序。每当发生断丝时,应力重分布结果根据图2 中应力云图更新应力强度因子幅度K 值。

图3 短吊杆疲劳断丝顺序

结合式(1)和式(3),第i 根高强钢丝断裂后的裂纹长度计算公式如下:

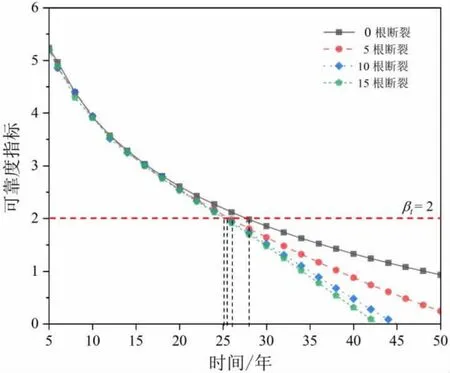

通过蒙卡罗特抽样计算式(7)即可得到短吊杆疲劳体系可靠度时变指标。计算最大断丝数分别为0、5、10、15 这四种情况的短吊杆体系的时变可靠指标,可靠度时变曲线如图4 所示,本文目标可靠度指标βt取2,失效概率为2.3%。

图4 4 种断丝情形下短吊杆疲劳体系可靠度指标

由图4 可知在设计使用期20 年内,不同断丝情况下的体系可靠度指标都在2 以上,处于安全区间。在25.1 年时最大断丝数为15 的短吊杆体系可靠度达到目标可靠度2。这意味着在25 年后短吊杆若继续运行会有较大风险。在考虑了15 根断丝的应力重分布影响其可靠性显著下降,在42.3 年可靠性指标达到0,失效概率为50%,已经相当危险。

3 结论

在本研究中,基于弯拉应力对短吊杆疲劳破坏的影响,提出一种评价短吊杆体系可靠性评估方法。基于疲劳车辆荷载,结合高强钢丝束模型断丝应力分布规律以断裂力学分析了短吊杆随使用年限增长的疲劳体系可靠性。可得到以下主要结论:

①基于ABAQUS 软件元分析,拱桥短吊杆在考虑单向弯曲情况的情况下,弯曲时受拉侧的高强钢丝应力最大,平行钢丝由受拉侧向受压侧进行疲劳断裂传递。由此总结一条破坏断丝路径。

②随着断丝数不断增加,剩余高强钢丝组成的体系失效概率增长速度也越快。导致短吊杆在设计使用20 年后使用寿命的显著减少,到25 年已经进入预警区间,此时应制定合理的维修策略或及时更换吊杆。