基于DMAIC 的X 公司电芯压伤报废改善

2024-02-25卫永生WEIYongsheng周书灵ZHOUShuling

卫永生WEI Yong-sheng;周书灵ZHOU Shu-ling

(①安徽理工大学经济与管理学院,淮南 232001;②宿州学院商学院,宿州 234000)

0 引言

电芯作为新能源汽车使用的动力电池的核心组成部分,对于整个新能源汽车行业的发展至关重要。近年来,随着新能源汽车市场的不断扩大,动力电池市场规模也随之快速增长。据高工产业研究院数据显示,2019 到2022 年我国动力电池出货量从71GWh 增长至480GWh,预计2025 年我国动力电池出货量将突破1300GWh。X 公司作为国内动力电池排名靠前的制造商,电芯产品自量产以来,拉线后工序段常出现员工在外观检操作时和在堆叠托盘时作业不规范,以及托盘结构设计不合理等原因,导致电芯压伤报废。该问题如不解决,会造成电芯生产成本的大量浪费。

DMAIC 又称六西格玛五步法,是六西格玛管理中的一种重要工具,DMAIC 方法的应用非常广泛,不仅适合制造业优化生产流程,而且教育、医学、建筑等领域的问题都可以用DMAIC 模型去分析解决。林珊[1]将装配线平衡理论基础与DMAIC 改进模式相结合,并以某大型电子制造企业高端显示器装配线进行实证研究,表明DMAIC 方法可以有效提高装配线平衡率和生产效率。在建筑领域,李丽红、王兴东[2]对比分析预制构件企业实施DMAIC 改进后质量成本构成差异,为量化研究预制构件企业实施DMAIC改进后所产生的质量收益提供基础。在医学领域,王司允,肖金[3]采用DMAIC 流程管理提高医院Ⅰ类切口手术围手术期预防性使用抗菌药物的合理水平,并对该管理方法的有效性做出评价。

1 X 公司电芯生产现状

X 公司电芯生产在后工序段常出现线外电芯目检、转运、堆叠动作,员工在目检操作、转运和堆叠托盘时作业不规范,以及托盘结构设计不合理等原因,导致电芯磕碰、压伤报废。据生产数据统计,X 公司电芯生产线后工序电芯报废原因主要有三类:电芯性能不达标报废、设备撞伤报废、线外工辅具压伤报废。因线外托盘压伤电芯报废为0.09%,占三类报废原因的27%。

2 基于DMAIC 的X 公司电芯压伤报废改善

2.1 定义阶段

根据X 公司电芯的制造工艺,确定电芯后工序化成至下仓段的SIPOC 流程。S 供应商:化成工序、注液工序、包膜分选工序、返工分容工序、托盘供应商;I 输入:化成后的电芯、注液密封后的电芯、可下仓的电芯、返工后的良品电芯、托盘框;后工序制造过程P:化成、注液、分容、静置、OCV 测试、DCR 测试、充放电、包膜、分选、下仓;O 输出:可下仓的合格电芯、返工后的合格电芯;C 客户:内部为模组和PACK 生产线,外部为订单客户。根据SIPOC 流程可以看出,文章实施改进的对象为化成、注液、包膜分选、返工分容工序后半成品电芯转运过程中造成的电芯压伤报废。

2.2 测量阶段

经现场观测分析线外托盘电芯压伤情况较为严重的情况大致分为6 个区域。根据二八原则,筛选出前4 项重要因子,分别为客退品返工区域、二次目检区域、倒框下仓区域、分选区域等四个区域的托盘压伤电芯占比超总量的80%。再针对这4 个重要因子进行集中性分析,发现四个区域均存在大量的拆盘、组盘和电芯挑选、电芯倒框作业内容,对电芯有过多的取出和放入动作,造成电芯磕碰、压伤报废。

2.3 分析阶段

从测量阶段的分析结果得知客退品返工区域、二次目检区域、倒框下仓区域、分选区域等四个区域压伤电芯占比超过80%。为此,分别对四个区域现场进行浪费观察,查找托盘压伤电芯报废的原因,分析如下:

①客退品返工区。客退品中的电芯一般不良率较高,在返工作业的过程中,存在大量的NG 挑选作业,该过程需将电芯从发货包装中取出放入托盘,造成电芯磕碰的风险。其次,96 工位托盘因设计原理考虑不充足(图1),仅四周有支撑和卡槽,中部无其他高度与四周一致的支撑点,托盘受力不均导致中部塌陷压伤下方托盘内电芯极柱。在96 工位layout 图中,框选区域为频发出现电芯压伤现象区域。简称为易压伤区域,共计44 个电芯放置位,占托盘可装载电芯总数量的45.8%。

图1 96 工位托盘layout 图

②二次目检区域、倒框下仓区域。电芯生产结束后需转运至模组车间进行模组装配,在这之前,需将成品电芯从96 工位托盘中取出人工二次目检,该过程有托盘内衬磕碰电芯风险。再者,二次目检合格后需转运至绑盘区扫码倒框,倒框后的电芯置于转运泡沫箱中,该泡沫箱有60个放置位,每放置位可放置6 个电芯,每泡沫箱装载360个电芯,电芯间无防撞防护,有磕碰风险。

③分选区域。电芯从包膜机取出目检后装入蓝色胶框,最多可紧密贴合放置70 个电芯,由人工搬运到分选机处,投入到分选机进行电芯分选,而不是使用包膜机与分选机之间的点胶机物流线实现电芯转运。该过程不仅频繁对电芯有多余取出和放置动作,且电芯间无防撞防护,有磕碰风险。

2.4 改进阶段

2.4.1快赢改善

为快速降低电芯的压伤报废率,减少电芯的制造成本,针对目检区域、倒框下仓区域、分选区域的泡沫箱以及蓝色胶框的电芯磕碰现象,进行快赢改善,具体步骤如下:

①为避免从托盘中拿取电芯目检时托盘底部与电芯发生挤压磕碰,在96 工位托盘内衬及底部贴铁氟龙胶带(图2),对电芯底部增加缓冲,防止底部与托盘磕碰造成电芯的损伤。

图2 托盘铁氟龙胶带内衬

②针对蓝色转运胶框电芯精密贴合造成的磕碰问题,电芯包膜目检后至分选投料所使用的蓝色胶框内加装珍珠棉(图3),将电芯放入珍珠棉卡槽内,避免电芯磕碰。

图3 蓝色胶框加装珍珠棉保护

③为解决白色泡沫箱倒框下仓会使电芯紧密贴合,取放和转运的过程中导致电芯摩擦、磕碰造成的损伤问题,通过取消泡沫箱倒框作业,全部使用托盘下仓,托盘底部张贴铁氟龙胶带进行保护。

通过三个方面的快赢改善,报废电芯数量较上阶段平均水平降低0.06%,节省当月电芯报废金额约4.45 万元。

2.4.2专项改善

在实施第一阶段的快赢改善之后,目检区域、倒框下仓区域、分选区域的泡沫箱以及蓝色胶框的电芯磕碰现象得到了改善并取得了一定的改善效果。为全面前面改善电芯压伤带来的负面影响,针对客退品返工区的96 工位托盘磕碰、压伤电芯的现象,进行专项改善,具体步骤如下:

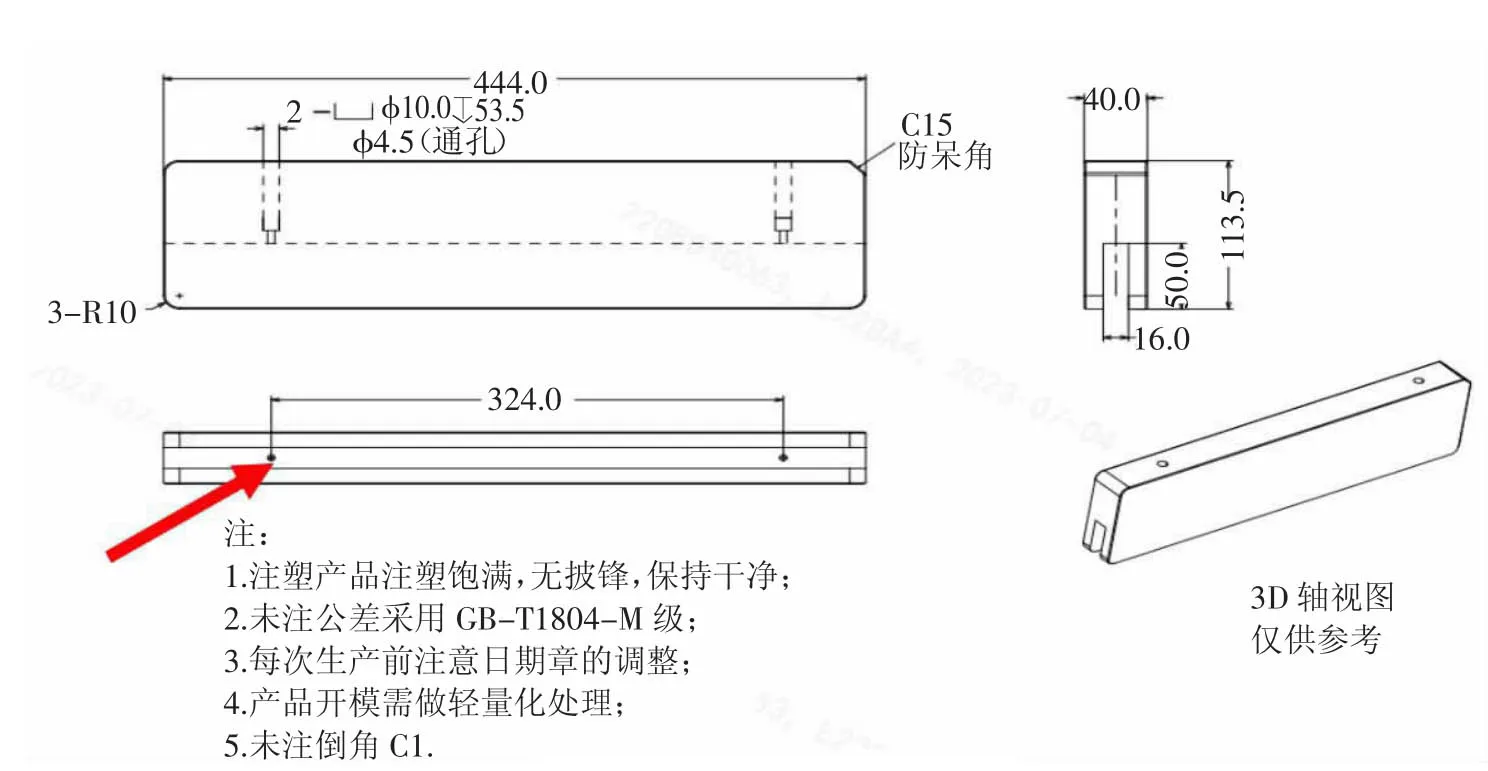

①通过与托盘供应商沟通,选择3D 打印方式,制作铁氟龙材质的样品支撑块2 块(图4)。支撑块高度要求与托盘四周内边缘同高,且高于电芯极柱2mm,可解决电芯极柱或侧边压伤问题。对下方托盘内的电芯有保障性,很好地避免了在堆叠托盘时托盘与电芯的接触,同时操作员工在堆叠托盘时可以依托惯性在托盘边缘及中部支撑块上进行滑动,操作更加便捷省力。但是同时该铁氟龙材质支撑块单块重量为1.5kg,每托盘装载4 块,即6kg,托盘满载时重量过重,员工操作不便利;公司采用了两种型号托盘,两种型号托盘通道定位块位置不同,该支撑块底部有螺丝固定孔,仅适用其中一种型号托盘,无法通用两种型号托盘。并且,支撑块尺寸为446×113.5×50mm,放入托盘后如若员工遗忘导致上机会导致机械手撞伤,故设计尺寸需进一步优化。

图4 铁氟龙支撑块

②面对初次样品存在的劣势,进行支撑块改善(图5)。外尺寸缩小,由446×113.5×50mm 改善为444×113.5×40mm,两端制作倒角。支撑块内槽改善为通孔。改善之后既保障支撑性能的同时,可避免放置时卡住,取放更加便捷,又可适用于车间内两种不同型号的托盘,减少开模费用4w。然而,经过第一次图纸改善后,供应商再次寄样品块验证试用,整体重量未得到大幅度减少,操作仍然不便利,取放过程后的存放成为一大难题,存放需求面积大,现场空间无法满足。

图5 支撑块第一次改进

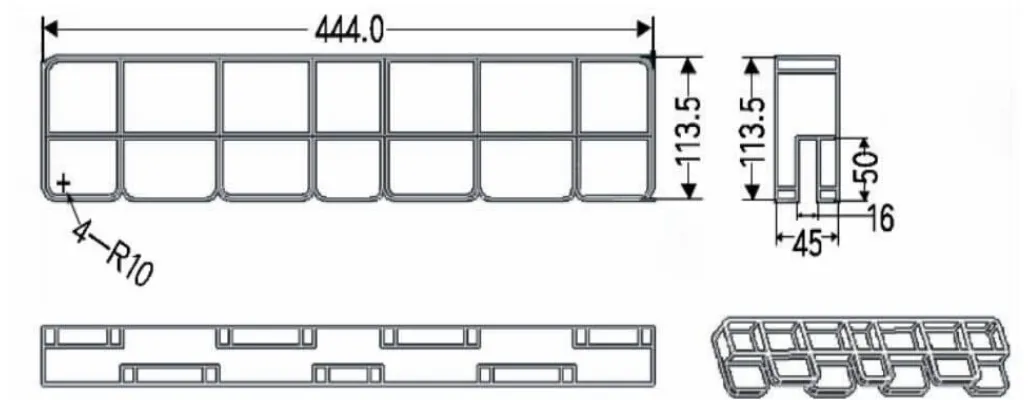

③针对支撑块第二次改善仍然未解决的支撑块重量过重的问题,继续改善(图6)。底部脚支柱改善为交错型。上方承重改善为中空边框式。取消上端定位螺钉孔。一方面,存放时可两两叠合,减少40%存放占用面积,另一方面,减轻支撑块整体重量,由1.5kg 改善为0.2kg,在原支撑块基础上重量减少86.7%。

图6 支撑块第二次改进

④经过两次支撑块的持续改善,尺寸、重量、形式得到了多次的优化,达到预期需求效果。但是,ABS 材质的支撑块并不耐撞击,试用过程中产生划痕和颗粒废屑,无法满足硬度及洁净车间环境管控需求。通过与供应商协商了解到使用混合材质,支撑块的耐用性和耐磨损性能更好,即使用与托盘本身同种材质的PC+20%玻纤,此材质经久耐用,保障了可实施性和车间内的环境管控要求。

⑤支撑块装入托盘后效果验证:支撑块装入1-2、3-4通道内(图7),支撑块高度与托盘四周内边缘同高,且高于电芯极柱2mm,可解决电芯极柱或侧边压伤问题。对下方托盘内的电芯有保障性,很好地避免了在堆叠托盘时托盘与电芯的接触,同时操作员工在堆叠托盘时可以依托惯性在托盘边缘及中部支撑块上进行滑动,操作更加便捷省力。

图7 支撑块验证

2.5 控制阶段

为保证改进效果得到长期有效执行,避免出现改善效果反弹的情况,需制定固化措施来约束操作行为,建立操作标准,具体要求如下:

①根据作业顺序,进行作业工时量测、制作作业组合票和工步图等工作,将托盘使用动作标准化,并对员工进行操作培训,持续优化员工作业内容。做好支撑块的存放点位布局,减轻员工作业负荷。

②员工在使用96 工位托盘前按照需求将支撑块放置指定位置并检查托盘内衬粘贴的铁氟龙胶带是否完整和齐全。如若破损,及时更换。

③员工在使用蓝色胶框前,需检查内部是否嵌入珍珠棉。如若缺少,及时补充。

3 结论与展望

3.1 结论

针对X 公司拉线后工序电芯压伤造成的报废问题,文章通过快赢改善和支撑块专项改善两个阶段进行。实施快赢改善后的电芯报废率由原来的0.09%降低为0.06%;实施支撑块专项改善后的报废率降低至0.01%。经过财务核算年度节约报废成本136 万元,节约人工拣选工时成本22 万元,合计年度直接收益为158 万元。改善前后对比效果显著。

3.2 展望

文章的改善仅针对电芯在制造后工序托盘压伤电芯导致的报废问题,后续可纵向展开运用DMAIC 方法分析电芯在制造的全寿命周期中的其他问题,也可横向展开运用到公司其他产品的改善之中。为锂电行业在电芯转运过程中选择容器提供一种参考方式。