隧道中心水沟及现浇盖板施工技术研究

2024-02-25李宗治LIZongzhi

李宗治LI Zong-zhi

(中铁十二局集团第三工程有限公司,太原 030024)

0 引言

隧道中心水沟一般沿隧道中轴线设计在隧道路面底部,常见的中心水沟设置形式一般有矩形盖板水沟和圆管涵拼接水沟两种,因圆管涵现场节段间对接安装难度大,需要施作接头密封处理,基底平整度要求高,施工期间,掌子面夹带水泥浆液的施工尾水易造成管内淤积,无法清理,相比之下,矩形盖板水沟应用更为普遍。

矩形盖板水沟在施工过程中,同样也存在施工技术难点,混凝土分次浇筑振捣过程中模板易移位、上浮,沟壁烂根,盖板预制需要大面积的施工场地,用以预制、存放盖板,盖板安装二次倒运过程中,易造成盖板损坏,隧道内吊装机械妨碍掌子面施工车辆通行,盖板安装后晃动。目前也有利用现场立模浇筑水沟盖板的实例,混凝土浇筑后,竹胶板底模无法取出,一次性消耗较大,混凝土盖板挠度大,施工成本高,施工效率低。

本文依托彭水特长隧道,针对隧道中心水沟施工过程中的技术难题,提出了成套中心水沟施工技术,提高了隧道机械化施工程度,具有较好的推广应用前景。

1 工程概况

渝湘高速公路复线彭水特长隧道进口位于武隆区江口镇黄草村棕竹溪组黄家沟东侧,出口位于彭水县靛水街道唐家湾斜坡中下部。隧道左线起讫桩号ZK147+647~ZK158+782,总长11135m,隧道最大埋深约850m;右线隧道起讫桩号YK147+698~YK158+790,总长11094m,隧道最大埋深约830m。隧道北侧为G65 高速和G319 国道,有778 县道从隧址区内通过,并有多条乡道和乡村公路从隧道洞身段和进出口附近通过,交通条件一般。

彭水隧道路面板下设置纵向矩形中心水沟排水,隧道进口段及出口局部段落尺寸采用90cm×60cm(宽×深),出口灰岩富水段尺寸采用110cm×66cm(宽×深),集中引排地下水,两种水沟过渡处采用B 型中心水沟检查井进行衔接。隧道中心水沟排水纵坡与路线纵坡一致,并每隔50m 设置一处检查井(兼沉沙井),排水下游洞口方向距洞口不大于10m 处和排水上游侧距洞口50m 设一处检查井,以便于连接洞外排水沟。当检查井与隧道三缝位置冲突时,根据隧道三缝位置适当调整。

水沟沟底、沟壁及盖板均设置配筋。沟身采用C35 混凝土现浇,原设计中心水沟盖板为预制盖板,采用C35 钢筋混凝土预制,现场可根据盖板预制、运输、安装条件确定是否增加吊环,吊环钢筋数量不计,并严格按盖板上下面安装,盖板安装就位时,应先用M10 水泥砂浆对基座进行找平,以保证预制板与基座间接触全面、稳定可靠;相邻盖板间接缝采用1cm 宽砂浆勾缝,施工过程中避免混凝土漏入水沟,影响过水断面。地下水具腐蚀性地段及其下游地段,中心水沟采用抗腐蚀混凝土。

2 施工工艺原理

中心水沟沟身采用组合钢模施工,在模板底部部位设置斜坡接口便于脱模。沟身钢筋绑扎安装完成后,利用自制轻型工具车进行模板运输、安拆作业,降低了劳动强度。水沟盖板利用滑动底模进行施工,滑动底模底部设置承重轮,行进方向两侧为万向轮,后方两侧为定向轮,通过拖曳行走,定位期间通过液压千斤顶调整施工标高,调整底模至盖板底面标高,混凝土浇筑完成后,落下千斤顶,行走至下一施工部位。

3 施工关键技术

3.1 中心水沟沟身施工技术

3.1.1爆破施工

无仰拱地段,因中心水沟断面小,常规爆破极易超方,应对中心水沟进行单独的爆破设计[1],独立于隧道底板单独实施爆破作业。对于围岩较差段落,应缩小爆破宽度及深度,减小爆破松动区范围,爆破清渣后,采用挖掘机等机械设备辅助进行扩挖至设计尺寸。同时,应根据围岩情况灵活调整装药量,减少超挖。

3.1.2沟底垫层施工

水沟开挖完成后,清理虚渣、杂物,进行测量放样,在沟底做好标高标记点位,利用混凝土对沟底进行调平垫层施工,作为钢筋、模板施工基础,垫层顶标高按中心水沟沟底底面标高进行控制,不得侵入沟底混凝土厚度。在垫层中设置预留钢筋,钢筋出露顶端按沟底顶面标高进行控制,不得高出沟底设计顶面,用于固定沟身钢筋,同时辅助模板安装。

仰拱段落则根据施工实际情况,正确预留水沟沟身施工空间。

3.1.3钢筋安装

垫层施工完成后,在垫层表面进行沟身中线测量放样,按照设计要求和施工图纸对水沟底板和沟沟壁整体钢筋进行绑扎,钢筋绑扎按中线对称安装施工。钢筋加工前进行调直,再按设计图纸要求的级别、直径、长度、弯折型式逐根或分批加工并编号,需要接长的钢筋必须满足技术规范要求。沟底及沟壁钢筋保护层应按设计及相关规范要求严格控制。钢筋安装完成后,应再次对钢筋整体线形进行检查,以确保后续沟身整体线形顺直。

3.1.4模板安装

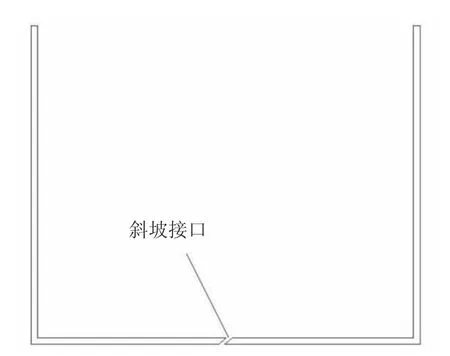

沟身混凝土采用组合模板施工[2],组合模板采用钢模,模板顶部采用轻型卡具进行水沟顶部宽度尺寸控制,底部结合部位设置斜坡接口,以便于拆模作业。模板运输、安拆采用自制轻型工具车吊运辅助操作。利用沟底预留钢筋辅助模板安装,进行标高调整。模板安装前,应将模板表面混凝土等杂物清理干净,涂刷脱模剂,保证混凝土施工质量。模板斜坡接口设置示意图见图1。

图1 模板斜坡接口设置示意图

3.1.5混凝土施工

严格控制混凝土质量,保证混凝土的工作性能,加强混凝土振捣工作,以保证混凝土密实,沟身混凝土施工采用插入式振捣棒对混凝土进行振捣,不可过振、漏振,以防止模板发生移位、上浮,保证混凝土密实。同时应保证入模混凝土的和易性,避免混凝土表面蜂窝麻面的产生。混凝土沟壁浇筑至设计标高后,应进行收面处理,保证盖板基础平整。[3]

3.1.6脱模

模板脱模先拆除斜坡接口上模板,再拆除下模板,该施工工艺解决了整体式钢模空间挟制作用难以脱模的施工难题。脱模后中心水沟混凝土外观无气泡、蜂窝及麻面,混凝土强度符合设计要求,纵坡顺适、沟底平整、排水畅通。

3.1.7混凝土养生

加强混凝土脱模后的养生工作,保证沟身混凝土养生时间,防止沟身出现环向裂缝。

3.2 中心水沟盖板施工技术

3.2.1滑动底模设计与制作[4]

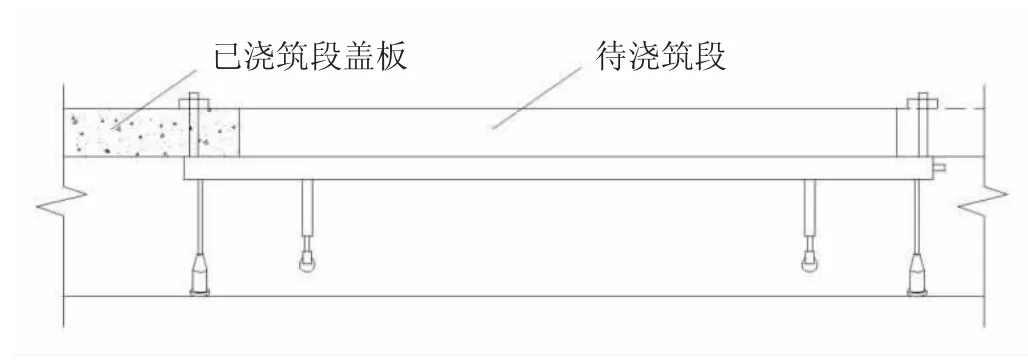

中心水沟盖板采用滑动底模进行现浇施工。根据彭水隧道施工总体进度安排及劳动力配置,滑动底模长度按15m 设计。滑动底模由竹胶板底模、支撑架、液压系统及行走轮等构成,模板由2cm 厚竹胶板根据水沟净宽裁切制作,满铺在支撑架顶部,并利用铁丝通过打孔与支撑架固定牢固,防止混凝土脱模过程中粘连。底模前进端焊接两处拉环,方便底模滑动时绑扎绳索进行拖曳。滑动底模整体结构示意图见图2。

图2 滑动底模整体结构示意图

支撑架由纵梁及横梁构成,支撑架整体分为6 个框格,由横梁进行均等分割,纵梁采用双拼I14 工字钢焊接制作,按设计宽度使用7 根I14 工字钢作为支撑架的横梁,纵梁与横梁采用焊接方式连接牢固,并设置4 块厚度为14mm 的等边三角形钢板对支撑架四角纵梁与横梁结合处进行焊接加固处理。使用12 根方管分别交叉焊接在支撑架框架内,顶面与框架顶面齐平,作为支撑架框架加固的斜撑措施。

设置2 个万向承重轮作为模架行进方向前端的行走系统,分别焊接在支撑架纵梁与端部第2 根横梁连接处的下方,设置2 个定向承重轮作为底模行进方向后端的行走系统,分别焊接在支撑架纵梁与端部第2 根横梁连接处的下方。在框架支撑架框架四角外侧分别安装滚轮,此措施能有效保证模架在行走过程中碰撞到水沟沟身时也可正常行走。

使用4 个液压千斤顶作为固定支撑架时的支撑点和调节支撑架定位高度的工具,使用千斤顶能较好地保证模架在盖板钢筋绑扎及混凝土浇筑过程中不会因为受重而导致高度下降,影响水沟净空尺寸。

支撑架万向承重轮和定向承重轮的设置高度,应小于滑动底模顶升至中心水沟浇筑位置时支撑架底部距离水沟底的高度,液压千斤顶伸长后的总高度要满足可以使得滑动底模顶升至中心水沟浇筑位置。支撑架细部结构示意图见图3。

图3 支撑架细部结构示意图

3.2.2盖板模板安装

根据滑动底模设计图在现场加工制作成型,施工前把加工好的滑动底模吊装到中心水沟内,通过调节每个千斤顶的顶出高度使底模顶面和测量放样的标高点平齐以完成模板定位,同时承重轮悬空在水沟内,保证了中心水沟盖板钢筋绑扎及混凝土浇筑过程中模架不会发生滑动。滑动底模安装定位状态示意图见图4。

图4 滑动底模安装定位状态示意图

3.2.3盖板钢筋安装

滑动底模通过千斤顶顶升到位后,安装盖板侧模和端头模,对底模、侧模、端头模再次清理并涂刷脱模剂,模板缝隙用泡沫胶进行填塞,根据设计参数绑扎盖板钢筋,垫块按照4 个/m2设置,按梅花状布置。

3.2.4盖板混凝土浇筑

因盖板混凝土厚度小,在混凝土浇筑过程中,防止振捣器触及模板或过振,避免跑模。

3.2.5脱模

盖板混凝土浇筑完成且强度达到模板拆除要求后,先拆除盖板侧模及端头模,调节模架下方的千斤顶收缩,承重轮自然落到中心水沟沟底,底模竹胶板与混凝土盖板底部分离后随支撑架自动脱落,最后拖曳滑动底模至下一盖板施工部位,进行下一模中心水沟盖板的施工。滑动底模脱模状态见示意图5。

图5 滑动底模脱模状态示意图

3.2.6混凝土养生

加强混凝土脱模后的养生工作,保证盖板混凝土养生时间,防止盖板出现裂缝。

4 施工注意事项

①模板的结构应具有足够的强度、刚度和稳定性,上下伸缩自由。

②模板安装的中心、水平和净空应满足设计要求。

③如遇到曲线半径和横坡大小的影响,模板系统节段长度不宜过大。

④混凝土浇注前,应检查模板系统的连接情况,缝隙的填塞是否密实。

⑤注意边角部位的振捣,防止漏振。

⑥中心水沟施工注意预留检查井位置。

⑦加强中心水沟、盖板的成品保护,在施工区域及养生段摆放锥桶等反光标识物,避免隧道内车辆行驶碾压盖板,造成边角损坏。

5 结束语

彭水特长隧道工程采用该施工技术,每节段施工15m,施工循环快,施工效率高,铁建重投总包部观摩会后,认为该技术操作流程明确、施工便捷、工效高,解决了传统施工方法模板反复定位、拆装、打磨费时费工,劳动强度大,现场周转材料多,文明施工不易保持,作业工效低等问题,要求各合同段隧道中心水沟全面推广应用该技术。