基于双螺旋式加热器的柔性MEMS流量传感器*

2024-02-24冯建国马渊明许高斌

王 琪,冯建国,马渊明,陈 兴,许高斌

(合肥工业大学 安徽省微电子机械系统工程技术研究中心 微电子学院,安徽 合肥 230009)

0 引言

随着物联网(Internet of things,IoT)和人工智能(artificial intelligent,AI)技术的不断发展,微机电系统(MEMS)产品作为信息获取和交互的关键器件,市场空间不断扩大,新的应用场景层出不穷。流量的监测具有重要现实意义,在汽车、航空、工业控制、集成电路散热管理、医疗等领域均有应用,这些场景对流量传感器的性能提出了新的要求,促使流量传感器朝着微型化、批量化、集成化与智能化的方向发展。MEMS技术的发展对流量传感器产生了重大影响。一方面,在传统的流量测量中,大多采用接触式测量,由于传感器介入流体部分较多,可能会改变流道的形状,导致流体和固体之间的耦合效应,对流量的测量精度产生影响;另一方面,传统的流量传感器体积大,精度低,依靠机械部件,在医疗、微流控等领域的应用存在局限性[1]。将MEMS技术应用于流量传感器,可以减少传感器对流场的干扰,并且解决传统流量传感器的局限性问题。

微流量计根据工作原理不同,可以分为热式、压阻式、超声波式与压电式等类型[2]。热式流量传感器由于其结构简单、响应快、灵敏度高和成本低等特点,得到了最广泛的研究与应用。而热式流量传感器按其敏感元件的工作原理不同,可分为3 类:热损失式、热温差式和热脉冲式。热损失型流量传感器存在交叉敏感、热紊乱大、抗污染腐蚀能力差等缺点,限制了其进一步发展。热脉冲型微流量传感器的流速测量范围一般不能小于D/L(D为热扩散率,L为两测温元件的距离),从而限制了其应用范围。热温差式微流量传感器又称为热分布式微流量传感器,通过测量因流体流动导致的加热器二端温度场非对称的变化量,可确定流体的流速。此种器件兼容性好,精确度高,已经成为热式微流量传感器的研究热点。

2019年,Xu W等人研究了一种与接口温度补偿电路集成的量热式互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)-MEMS 热流量传感器,可使环境温度变化对其输出的影响降低,采用聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)材料在传感器上方搭建了微流道,灵敏度可达0.543 V/(m·s-1),功耗低至2.8 mW[3]。2020年,Kato A 等人研究了一种以聚酰亚胺(polyimide,PI)为基底与驱动电路集成的热流量传感器,设计的温度补偿电路使传感器输出不受流体温度影响,响应时间0.095 s[4]。上述器件通过综合多种工作模式、设计温度补偿电路等方法,提高了热流量传感器的性能。但以上器件结构复杂,且无法兼顾大流量与微小流量的测量。

本文提出了一种基于双螺旋结构加热器的柔性基底MEMS热式流量传感器,芯片结构简单,采用均匀打孔的柔性材料PI作为基底,大大地降低了热传导耗损,两对测温电阻呈对称分布在加热器两侧,通过调整测温对与热源之间的距离以获得较宽量程,实现了在小微流量与大流量下器件的高灵敏度。

1 原理分析

本文设计的流量传感器采用热温差原理,基于热分布式效应,由上下游测温电阻、中间加热电阻三元结构组成,图1为热温差式微流量传感器的典型简化模型(其中,Rh为加热电阻,Ru和Rd分别为上游和下游的传感电阻),当无流体通过时,上下游测温电阻将在中间热源电阻的作用下保持相同温度;当有流体通过时,上游电阻的部分热量将在流体的作用下传递到下游,从而使上下游电阻产生一定的温度差,根据产生的温度差即可计算流速大小。理论上,测温元件越靠近加热元件,传感器可获得更大的工作量程和线性度,但当测温元件与加热元件距离太近时,易产生噪声,同时弯曲时容易产生结构干涉;当测温元件与加热元件的距离较大时,传感器的工作量程会变小,但在低速段内可获得更高的灵敏度[5]。

图1 典型的热温差式流量传感器简化模型

流体运动中,热量的传递有3 种方式:热传导、热对流和热辐射。热流量传感器测量过程中热量的传递主要包括热源与基底之间的热传导与热源与流量之间的对流换热,热辐射忽略不计。如图1所示,Qv1,Qv2,Qv3及Qc分别代表流体与热敏电阻间的对流换热量和中间热源传导至基底的热量,热源与基底之间的热传导会影响测量精度,可通过选择导热系数较低的基底材料,以及将热源和测温元件悬空处理,使热源与流量之间的对流传热成为热量传导过程的主导部分。

流体连续性方程是质量守恒定律在流场中的应用,表达了任何流体必须满足的条件(假定流体为连续介质,流体的密度ρ、速度u均为空间和时间t的连续性函数)[6]

流体运动必须满足流体动量方程(奈维—斯托克斯方程),这是动量守恒定律在流场中的应用,即

式中 ρ 为流体的密度,f 为单位质量流体所受到的质量力,px=(σxxσxyσxz)=(σ11σ12σ13),其中,σij为微元面积矢量dS的应力张量的分量。

流体运动还必须满足能量守恒定律,研究的热式流量传感器的热量传递以热对流占主导,需满足对流换热方程

式中 q为对流换热量,tw为固体壁面的温度,tf为流体的温度,A为热敏电阻的对流面积,h为对流平均传热系数。

Lammerink T S J等人研究得出,热式三元式流量传感器的上下游测温电阻的温度及温度差与流速之间的关系[7]如下

式中 Th,Td,Tu及ΔT 分别为传感器的热源温度、下游电阻温度、上游电阻温度及上下游电阻的温差;D为流体的导热系数;lu,ld分别为上下游测温电阻与中间热源之间的距离,通常情况下二者在设计中相同。当流体雷诺数远小于1时,一定范围内,温差与流量呈线性关系。

本文还设计了基于惠斯通电桥的检测电路,通过恒温差电路保持加热电阻与环境温度恒定温差200 K,可对电阻自热进行补偿,如图2 所示。计算系统的输出电压(Vout),其与温差(ΔT)呈线性关系

图2 恒温差电路与惠斯通电桥

式中 α为电阻温度系数,M为放大器增益倍数,Vs为桥路输入电压,R为测温电阻初始值。由于温差与流速的线性关系,所以传感器灵敏度为输出电压与流速之比

2 器件设计

2.1 总体结构

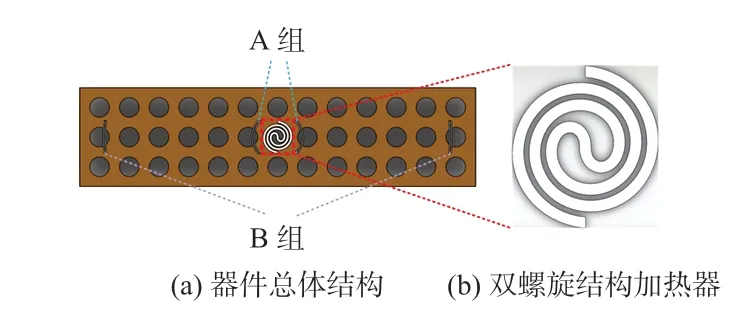

本文设计的热流量传感器芯片如图3(a)所示,从上至下依次为保护层、电阻电极层、隔离层和基底层。由于柔性材料PI较低的导热系数、良好的热稳定性和优异的介电性能,本文采用PI作为基底,厚度40 μm,并在基底上激光打出均匀通孔,极大地降低热传导损耗,提高了测量精度。A,B两组测温电阻分别距离加热器250 μm与1 750 μm,线宽10 μm,厚度为300 nm。考虑到器件制备工艺过程中的激光打孔以及PI与金属之间的粘附性差的情况,本文在PI基底上沉积一层300 nm 厚的氧化硅(SiO2)薄膜。最后在加热元件和测温元件表面沉积一层聚对二甲苯(parylene),用来保证热敏金属与基底更好的结合,并且可以隔离流体中的污染物,以防止流体对柔性微流量传感器的腐蚀。

图3 器件总体结构与双螺旋结构加热电阻

2.2 热敏电阻结构

建立的新型双螺旋结构加热器模型如图3(b)所示,双螺旋结构线条过渡圆滑,在金属溅射与刻蚀过程中,结构内部产生应力更小,线条刻蚀更均匀,还可增强与SiO2层的结合;此外双螺旋结构加热器产生的温度场也更加均匀,可降低传感器测量误差,提高传感器性能。两组测温对一远一近,呈弯曲蛇形,以双螺旋结构为中心对称分布。钛(Ti)可增强基底与热敏电阻之间的粘附性,镍(Ni)具有极大的电阻温度系数,但其暴露在气体中易氧化,而铂(Pt)稳定性很高,故本文采用Ti-Ni-Pt 组合热敏电阻作为加热元件与测温元件[8]。

3 仿真分析

3.1 稳态仿真

应用Solidworks 三维设计软件建立热流量传感器模型,再将所建模型导入Comsol 有限元软件进行仿真分析。实际测量时,设计的热流量传感器可适应多种流体,在本文中设置的流体为空气,左边流入右边流出。在流速为0,0.1,1,10 m/s时,对模型进行电热流多物理场耦合仿真,得到的温度分布如图4所示。可以看出:当流速为0 时,温度场以加热器为中心呈对称分布;当流速不为0时,在流体的作用下对称温度场被破坏,并且观察到随着流速增大,温度场高温区域不断缩小。设置加热器温度为498.15 K,空气流速为1 m/s时,通过仿真测得此时热耗率约为1.3 mW。

图4 不同流速下温度分布

本文设计的柔性MEMS 热式流量传感器兼容大流量与小微流量的测量,如图5所示,A组测温电阻在6~60 m/s流速下表现出良好的线性度,根据式(11),算得灵敏度约为1.4 mV/(m·s-1),B组则在0~0.02 m/s流速下表现出良好线性度,灵敏度约为12.75 V/(m·s-1),分辨率可达0.001 mm/s。

图5 A,B两组测温对温差与流速的关系及所选线性区域拟合结果

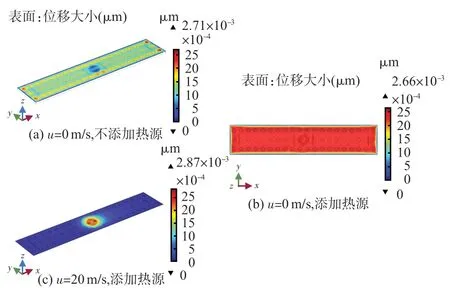

3.2 力学特性分析

为了研究温度以及流体对MEMS 热流量传感器力学性能的影响,本文分别在不同流速与温度情形下对器件结构进行了力学仿真分析,如图6 所示。在流速为0 时且不添加中间热源时,给器件上表面施加一个标准大气压的边界载荷,形变主要发生在器件边沿的通孔上方,最高达2.71 nm。在流速为0时且添加498.15 K 中间热源时,整个SiO2薄膜均有一定形变,最高达2.66 nm;流速为20 m/s并添加498.15 K 中间热源时,形变主要发生在中央加热器处,该处通孔上方薄膜形变最大,达2.87 nm。综上,器件的均匀通孔阵列对上方薄膜支撑良好,可以正常工作。

图6 有无流体与有无热源情况下器件力学特性

4 制造工艺流程

本文设计的柔性MEMS流量传感器由多层无机材料与有机材料薄膜组成,由于各结构的性能差异较大,对工艺要求比较高。结合传感器的结构特点及其各结构层材料的加工性能,进行工艺的优化和整合,最后得出一种简单且与MEMS工艺兼容的制作方法。传感器的制作工艺流程如图7 所示:1)预处理,分别用去离子水和无水乙醇依次超声清洗表面粗糙度较高的PI 基材20 min,然后用大量去离子水冲洗基材3 次,将清洗后的PI 基材放入装有0.05 mol/L氢氧化钠(NaOH)溶液的水热釜中,120 ℃处理90 min。冷却至室温后,取出用去离子水冲洗。采用NaOH水热表面改性方法较好地改善PI 基材的表面亲水性,从而提高基材与无机涂层之间的界面粘附性[9]。常规清洗普通单抛硅片为柔性器件的加工载体,将PI 基材固定在硅片上。2)利用等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,PECVD)沉积一层300 nm SiO2薄膜。3)翻转器件,露出PI基底。4)利用激光在PI上打出通孔阵列,直径100 μm,圆心与圆心的间距为200 μm。5)再次翻转器件,使通孔面置于器件下方,SiO2隔离层置于上方。6)在SiO2隔离层表面涂覆光刻胶。7)采用负性光刻胶,用刻蚀的方法将掩模版图形转移到SiO2隔离层上,完成光刻胶图形化。8)使用磁控溅射的方法,先制备一层50 nm 的Ti粘附层,然后磁控溅射一层200 nm的Ni电阻层,最后溅射一层50 nm 的Pt保护层,形成Ti-Ni-Pt 组合热敏电阻。9)剥离多余部分金属。最后在器件表面沉积一层Parylene,从而完成柔性MEMS流量传感器的制备。

图7 柔性MEMS热流量传感器工艺流程

5 结论

本文研究了一种以Ti-Ni-Pt组合电阻制作加热元件与测温元件的柔性MEMS热流量传感器。采用激光在PI 上打出均匀通孔阵列,大大地降低了基底上的热损失。建立了双螺旋加热电阻结构,使热源获得良好的温度均匀性。通过有限元分析,器件可在-100~400 ℃正常工作,量程为0~60 m/s;低流速下灵敏度约为12.75 V/(m·s-1),分辨率可达0.001 mm/s,高流速下灵敏度约为1.4 mV/(m·s-1),功耗低至1.3 mW。研究结果表明,所设计的基于双螺旋式加热器的柔性热流量传感器具有结构简单、灵敏度高、量程宽、分辨率高等优点,可同时用于大流量与微小流量的检测。