新近系软岩隧道涌砂机理和防控技术研究

2024-02-23马彦军吴红刚潘宏伟丁鸿程

李 军 马彦军 尉 敏 吴红刚 潘宏伟 贵 珊 丁鸿程

(1.中铁北京工程局集团有限公司,北京 102308; 2.兰州交通大学土木工程学院,兰州 730070; 3.中铁西北科学研究院有限公司,兰州 730099)

引言

随着高速铁路的修建,我国隧道工程发展迅猛,高海拔、大埋深、高岩(地)温、强富水、挤压性围岩和有害气体等特殊隧道逐渐增多[1]。其中,突水涌砂等工程问题会给隧道施工带来巨大困难,需要采取适宜的工程措施进行处理,常见的加固措施主要有超前管棚、超前小导管注浆、临时仰拱支护和超前帷幕注浆等[2]。

关于突水涌砂的机理和控制措施,已有学者进行相关研究。傅鹤林认为扰动区厚度及渗透系数的增加会减弱围岩的阻水能力,并对掌子面的涌水进行预测研究[3-4]。JIANG等认为不同因素对隧道掌子面变形值的影响由强到弱依次为:砂化程度、水头高度、隧道埋深[5]。梁艳等通过模拟试验给出不同砂层发生突水的临界水头梯度[6];张敏江等认为突水涌砂是否,发生主要取决于砂层颗粒胶结性能、颗粒大小、临空面条件、水动力条件[7];许延彪等从地质角度分析隧道发生涌砂的机理[8];朱正国对深埋隧道的变形控制标准进行探讨[9];李尧揭示高含水率第三系半成岩地层超大跨度隧道变形破坏机制[10]。针对隧道出现的突水涌砂现象,陈剑等通过具体的工程案例,结合实际的现场地质水文条件,采用不同的方法提出解决方法[11-15]。对于砂岩地区,涌砂现象会比较严重,专家学者们也进行相应研究,卢萍分析帷幕注浆技术的特点、分类以及影响因素[16];周新星会给出一种高聚物帷幕注浆质量检测与评价方法[17];张伟杰等利用自主研制的三维注浆模型试验系统,探索多孔分序帷幕注浆试验中浆液扩散规律及注浆加固机理[18];已有学者针对具体的工程案例,对帷幕注浆法的应用进行分析说明[19-21]。通过以上分析可以发现,不同的地质条件下,涌砂的主要原因各不相同,需针对性采取不同的解决方案,以便施工顺利进行。

1 工程概况

银兰高铁某隧道穿越香山山脉,隧址区地貌单元为低中山区,地形切割强烈,间歇性沟谷发育(见图1),隧道进口段地形起伏海拔高程1 360~1 930 m,隧道全长17.775 km,Ⅴ级围岩长3.185 km,占全隧总长约17.9%,隧道洞身段埋深一般在100~200 m,最大埋深达390 m。该隧道为特长深埋双线单洞隧道,设计行车速度250 km/h,双线,线间距4.6 m。根据气象特征调查报告,隧址区为寒冷地区。隧址区地层软硬不均,断裂、褶皱和节理密集带发育,工程地质条件复杂,施工中易发生围岩失稳、突然涌水、瓦斯有害气体和岩爆、软岩变形等地质灾害。

图1 中兰铁路香山隧道地理位置示意Fig.1 Location of Xiangshan Tunnel of Zhong-Lan Railway

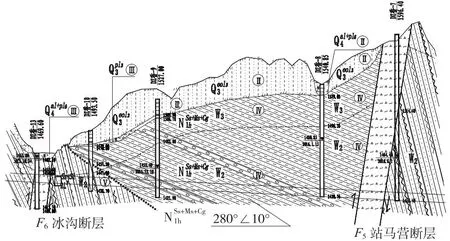

DK43+958~DK44+515段围岩为新近系砂岩夹泥岩,属于极软岩,粉细粒结构,节理发育,成岩作用差,呈角砾状松散结构,洞顶地表细砂含水量达6%,洞内细砂含水率达26%。地质纵断面见图2。

图2 DK43+900~DK44+600段工程地质纵断面Fig.2 Longitudinal section of engineering geology of DK43+900~DK44+600

2 隧道涌砂过程及原因分析

2.1 隧道涌砂过程

隧道DK43+953.3~DK43+967段共14 m的施工长度内,多次出现流砂现象。现场统计80 d的施工中,DK43+953.3到DK43+960段总共出现7次流砂现象,在后续至DK43+967里程段内流砂现象加剧,出现多次滑塌现象,形成空腔,并造成不同程度的初支开裂破坏情况,对施工安全构成严重威胁。

从小里程到大里程的施工过程中,初始阶段发生的涌砂,多为含水率较低的土体(见图3),且涌砂量相对较小,随着施工里程的推进,涌砂土体中所含水分增多,伴随涌水现象产生(见图4)。由于涌砂现象的影响,在总共6个月内仅钻进14 m,施工进度受到极大制约。

图3 初始阶段涌砂现象Fig.3 Sand gushing in the initial stage

图4 后期现涌砂现象Fig.4 The phenomenon of sand gushing in the later period

2.2 涌砂试样粒径分析

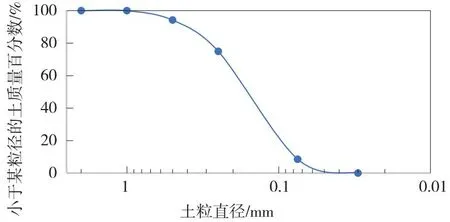

针对施工过程中频发的涌砂情况,有必要对其进行取样分析,确定涌砂的粒径组成,为制定相应的控制措施提供理论依据和数据支撑。通过现场取样及颗粒分析,砂层的粒径组成见图5,砂层粒径组成主要分布在0.5 mm以下,其中0.25~0.075 mm颗粒占比达到52.6%。

图5 涌砂样品颗粒集配累计曲线Fig.5 Accumulation curve of particle distribution of sand blasting samples

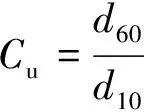

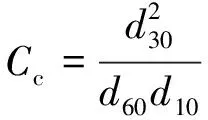

根据颗粒集配曲线,可以计算出土组的不均匀系数和曲率系数,即

(1)

(2)

式中,d10为过筛重量占10%的粒径;d30为过筛重量占30%的粒径;d60为过筛重量占60%的粒径。由上式计算得出不均匀系数Cu为3.2,曲率系数Cc为0.98。

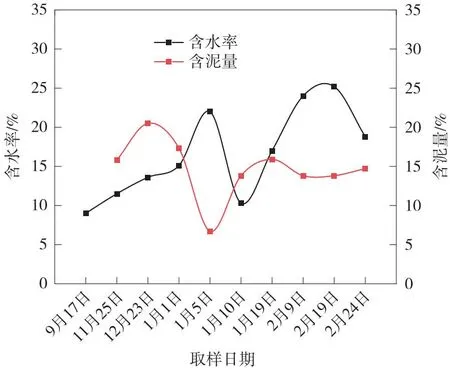

2.3 岩层含水率、含泥量测定

在DK43+953.3~DK43+967段掘进过程中,对不同时间段出现的涌砂进行取样分析,其岩层含水率和含泥量情况见图6。由图6可知,隧道在开挖掘进过程中含水量逐渐上升,含水率最高值达到25.2%,此时已经高于发生流变的含水率19%,此时涌出的砂层体量较大,且出现肉眼可见的含水率过高现象。在水的影响下围岩稳定性急剧变差,施工存在巨大风险。此外,由图6可知,在该施工里程段内初期含泥量达22%,往大里程方向含泥量下降,在14%左右趋于稳定。

图6 围岩含水、含泥变化曲线Fig.6 Curves of water and mud content of surrounding rocks

2.4 涌砂机制分析

(1)地质条件

根据地质勘察报告,该段围岩为新近系砂岩,粉细粒结构,为极软岩。DK43+958~DK44+515段落属于弱富水区,地下水类型为基岩裂隙孔隙水,在天然状态下砂岩含水率相对较低,结构紧密,颗粒受力平衡,处于稳定状态。当开挖后随渗流作用,砂岩含水率会逐渐升高,此时易发生塑性变形或流变,围岩稳定性迅速变差,从而在施工过程中容易出现涌水涌砂现象发生[22]。

(2)粒径组成

根据颗粒组成累计曲线,计算得到不均匀系数Cu为3.2,曲率系数Cc为0.98。结合颗粒集配判定,当Cu<5,曲率系数Cc<1时为匀粒土,集配不良,在一定的水力坡降下容易发生流土现象。渗透水压的存在会对土体的流砂产生促进作用,只要有渗流存在就存在这种压力,达到一定值时,岩土中的颗粒就会被渗透水流携带和搬运,从而引起沿岩土的结构变松,强度降低,导致土体破坏。根据文献[23],可以计算土体发生流土渗透破坏的临界水力坡降,有

Jc=(1-n)(GS-1)/2

(3)

式中,Jc为临界水力坡降;n为土体孔隙率;GS为土体比重;根据地质勘测天然砂土的孔隙率为20%;砂土比重GS为2.65;计算得到临界水力坡降为0.66;隧道埋深位于地下水位约49 m处,水头压力大,隧址区水力坡度大于1,高于临界水力坡降,则易发生渗透破坏。

(3)含水率

根据甄秉国等的研究,砂岩发生塑性变形的含水率为12%~16%,发生流变的含水率为18%~19%[24];当砂岩含水率达到极限时,其稳定性大幅降低,围岩将发生变形,并导致失稳出现流砂涌砂,控制围岩含水率在 5% ~9%,低于围岩塑性变形的含水率,才能确保围岩基本稳定。同时,泥土的胶结作用对围岩稳定有促进作用,含泥量降低将导致岩土体胶结作用变差。结合实测数据,该段隧道含水率最高值达到25%,随着含水率的增加,含泥量的降低砂层稳定性越差,围岩稳定性变差,出现涌砂现象。

(4)力学性质

隧道的开挖使得原有的应力平衡被打破,临空面附近形成高应力区,远离临空面的位置出现低应力区[25]。在孔隙水压力和自重应力作用下,砂层之间的黏结力不足以维持稳定状态,剥落先在受力较大的部位发生,高应力区的砂土首先涌出,接着应力进行重分布,形成新的高应力区,裂隙不断扩展增加,砂土涌出,如此往复出现涌砂现象。

3 防控技术研究

3.1 加固措施过程分析

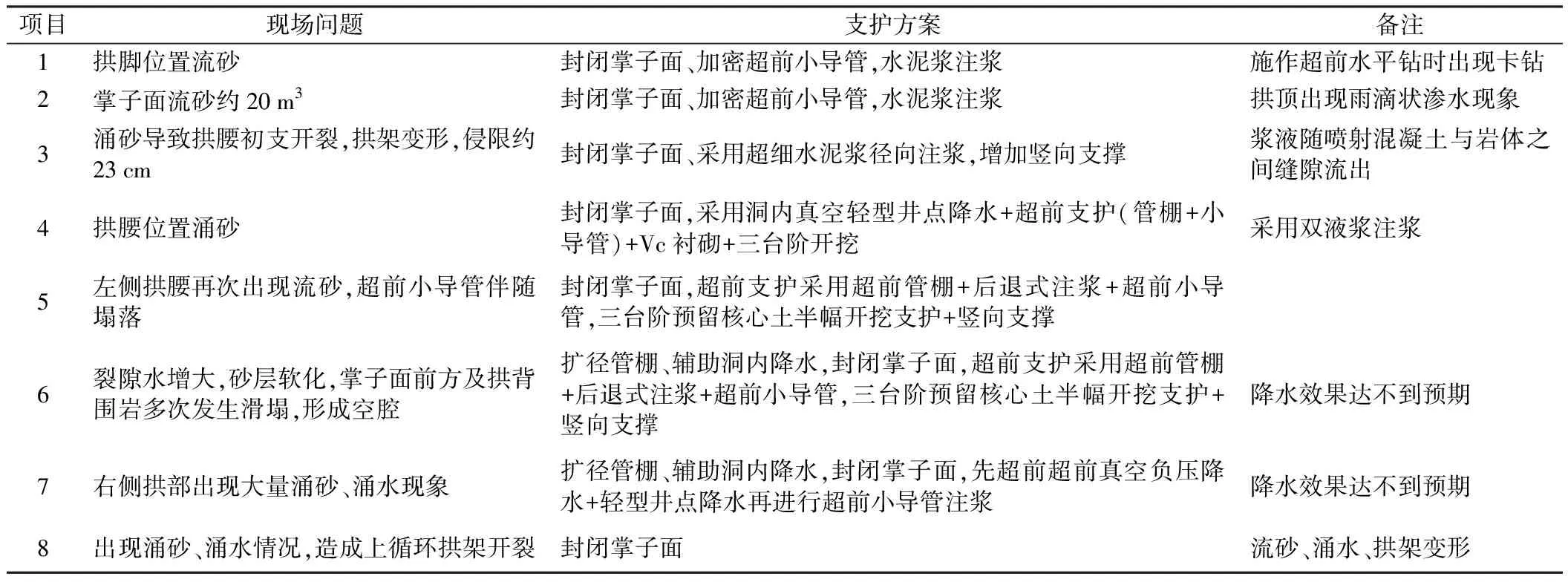

注浆是处理围岩变形的主要方式,通过压力注浆,将浆液注入岩土体的孔隙中以改善岩土体结构。浆液在非均质软弱围岩中扩散形态随注浆压力、注浆时间、浆液黏度与围岩参数的动态变化而不断变化,最终趋于稳定。浆液以类椭圆形向四周扩散,为获得较好的注浆加固效果,应综合考虑围岩参数、注浆施工参数与浆液性能等因素[26]。不同位置发生涌砂现象,使得初支拱架变形,型钢拱架或格栅发生扭曲,坍塌随即发生。衬砌做好后,大变形常使衬砌严重开裂,挤入净空[27]。现场揭示,由于涌砂的出现,掌子面初支开裂,拱架变形。针对产生的涌砂现象,采取了超前水平钻进行勘察、超前小导管和管棚支护工作,但均出现泥砂卡钻等情形,同时掌子面及拱背围岩及拱顶位置多次发生滑塌形成空腔,导致支护结构变形破坏。以下对DK43+953.3~DK43+967段施工过程中现场出现涌砂问题后采取的支护加固方式进行统计,结果见表1。

表1 现场施工支护方案统计

由表1可知,在初期出现涌砂后,采取的措施是加密小导管和水泥浆注浆,此时有浆液渗出现象。粒径组成在0.25~0.075 mm之间占比较大,Cc为0.98,粒径均匀,集配不良,此时普通水泥浆很难贯穿岩土体,导致浆液渗出。随后采取超细水泥浆和水玻璃进行注浆,采用双液浆注浆后,未出现浆液渗出现象。随着隧道的钻进,含水率逐渐增大,含泥量降低,小导管注浆不能维持前方围岩的稳定,注浆土体出现整体滑塌现象。此后采取扩径管棚注浆等进行支护,但是破碎的岩土体从管棚间隙涌出,出现股状涌水和涌砂滑塌。在DK43+953.3~DK43+967段施工过程中总共进行11次注浆加固工作,前期主要通过超前小导管进行注浆,后续采用超前小导管结合后退式注浆的方式,但由于土体含水率较高,以及细砂含量较高,采用此种方法注浆的作用不是很明显。

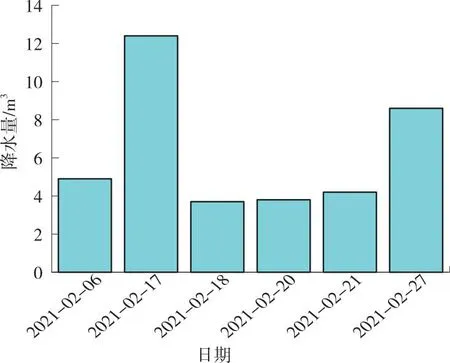

水对围岩稳定有决定性影响,在多次调整支护方式进行注浆加固效果不佳后,决定采取洞内真空降水措施来降低岩体含水率,稳定围岩。支管采用φ25 mm钢丝软管,长6 m,主管采用φ50 mm钢丝软管;降水管包双层100目尼龙纱网,并与支管连接。真空罐和真空泵连接采用φ50 mm钢丝软管连接。降水过程中,真空负压控制在0.04~0.06 MPa。真空降水单日降水总量见图7,洞内降水含水率变化曲线见图8。

图7 真空降水单日降水总量Fig.7 Vacuum precipitation single day precipitation total

图8 洞内降水含水率变化曲线Fig.8 Variation curve of precipitation moisture content in the tunnel

由图7、图8可知,采用超前真空负压降水效果不理想,在同一降水断面取样进行含水率测定,砂层含水率却呈现上升趋势,降低的部分幅度不大,含水率随着降水时间的推移效果不明显,砂层含水率几乎无变化。根据地质勘察情况该隧道洞身位于地下水位线以下约49 m,为中等富水区。降水幅度不大是由于隧道的开挖导致山体原有的水平衡状态被打破,在隧道内进行降水的同时,上部水向下渗流,致使降水工作达不到预期效果。

3.2 地表降水+帷幕注浆加固

基于4.1节的总结分析,在DK43+953.3~DK43+967段施工过程中,采用洞内降水以及超前小导管注浆加固的方式,均未能阻止洞内涌砂涌水现象的出现,主要由于洞内含水率较高,采用洞内降水的方式不能有效的控制含水率;其次超前小导管注浆压力相对较小,在该地层中加固效果不明显。因此采用地表降水+帷幕注浆方案加固。相较小导管注浆,帷幕注浆由于止浆墙的作用,注浆压力较大,能达到6 MPa,从而在岩土体中形成良好的止水帷幕,阻挡地下水的渗透,结合地表降水工作,能最大程度降低洞内含水率,能更有效加固土体。

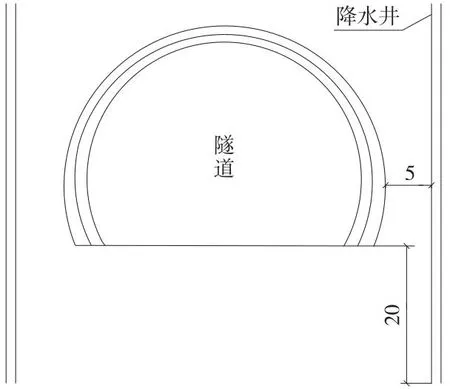

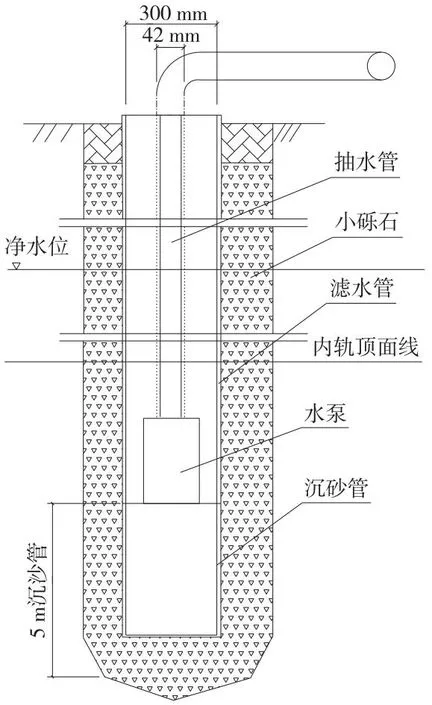

为降低地下水位和砂岩的含水率,在施工段内增设降水井。降水井位于隧道轮廓线外侧,左右两侧交替布设,与隧道初支外轮廓净距为5 m,沿线路方向单侧间距为16 m,在中线上投影间距为8 m。降水井成孔直径为600 mm,井管直径为300 mm,井深到仰拱下20 m。共设置32口降水井,平均井深141.4 m。降水井布置见图9,降水井构造见图10。

图9 降水井布置示意(单位:m)Fig.9 Schematic diagram of the layout of dewatering wells

图10 降水井构造Fig.10 Structural diagram of dewatering well

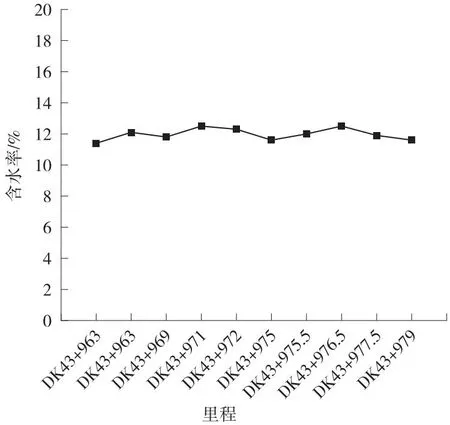

在观测井距正洞两侧结构外缘1 m外设置观测井,通过统计,单井最大抽水量达5 992 m3。有效降低了岩体含水率,开挖揭示,掌子面含水量在11%~13.1%之间。砂岩含水率曲线见图11。

图11 砂岩含水率曲线Fig.11 Curve of water content of sandstone

帷幕注浆是一种用液压或气压将能凝固的浆液按设计的浓度通过特设的注浆钻孔,压送到指定的岩土层中,填补岩土体中的裂缝或孔隙,增加岩体强度和稳定性,旨在改善注浆土体的物理力学性质,加强岩体的整体性的方法。通过钻孔将浆液注入岩体内部的裂隙,各个孔中的浆液在岩体内相互接触,与岩土体相结合形成类似于帷幕的具有一定厚度的连续体,增加岩体强度和稳定性,同时也可减少压缩性。

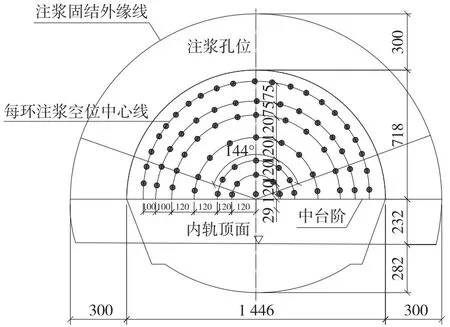

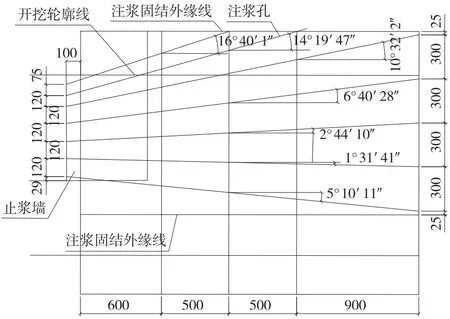

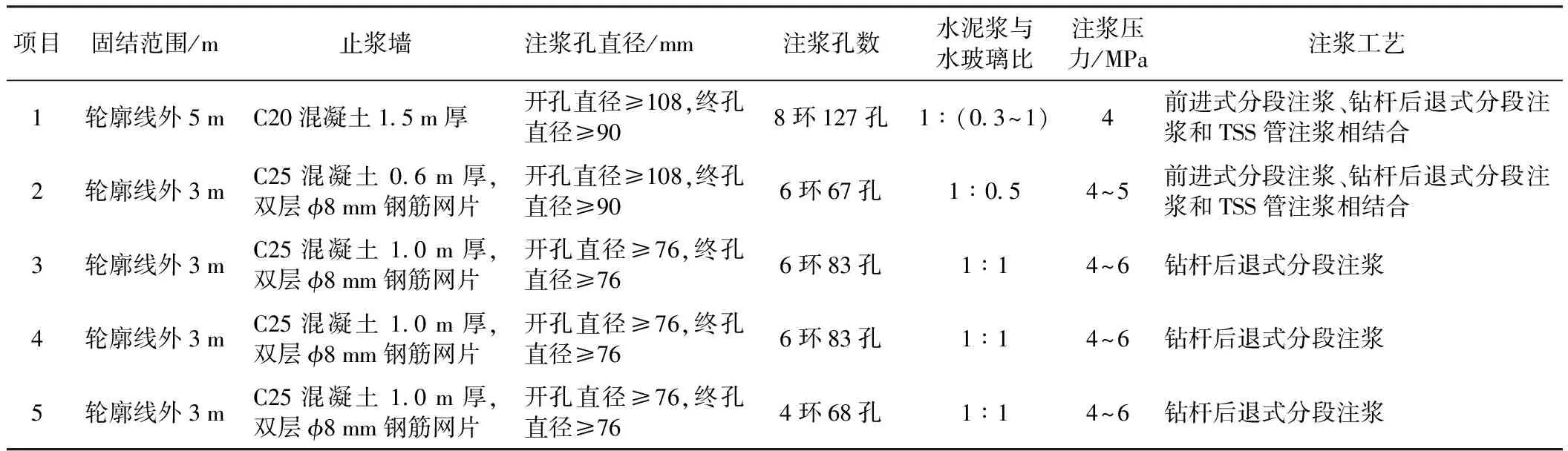

通过计算确定帷幕注浆初始设计参数,注浆长度均为25 m,开挖20 m,保留5 m作为止浆岩盘。堵头墙采用锚杆(长3.0 m,间距1 m×1 m,外露1 m,梅花形布置)固定,止浆墙身预留φ108 mm注浆孔与泄水孔,泄水孔间距2 m×2 m。帷幕注浆设计见图12、图13。

图12 注浆孔布置(单位:cm)Fig.12 Layout of grouting holes

图13 帷幕注浆纵断面(单位:cm)Fig.13 Curtain Grouting Profile

注浆前应进行压水试验,注浆采用钻杆后退式分段注浆工艺,采用多坑道注浆钻机开孔,穿过止浆墙后采用水钻方式钻孔至设计位置后进行后退注浆,分段长度2.0 m。注浆时先外圈后内圈,先拱部后边墙,自上而下间隔注浆。注浆时对于出水较大的孔位在水玻璃中掺入水性聚氨酯进行止水注浆,用量控制在水泥用量的5%左右。当单孔注浆压力达到设计终压,注浆速度控制在10 L/min以下并持续10 min以上,即可结束注浆。针对采用帷幕注浆的5个循环施工进行统计分析,结果见表2。

表2 帷幕注浆5循环施工参数

注浆时随着注浆压力的增加,要及时观察止浆墙的变化,调整墙体参数。第一循环中止浆墙采用素混凝土,当注浆压力达到4 MPa时候止浆墙出现开裂情况,因此在后续循环中采用了钢筋网片进行加筋,同时采用C25混凝土,提高止浆墙强度。

通过对施工参数的调整来工优化设计方案,结合超前地质预报,密切关注钻孔过程中揭示的前方围岩变化及节理裂隙发育情况,通过对单孔各注浆段涌水量进行统计,调整注浆参数和孔位布置,根据施工现场的统计数据,最终确定采用第四循环施工参数作为设计依据进行设计施工。

3.3 效果评价

地表降水后,洞内开挖未见明显线状和股状渗水,掌子面含水率明显降低,含水率多在11%~14%之间,结合帷幕注浆加固,未出现集中的涌水涌砂现象,基岩裂隙水明显较少,开挖后围岩有一定的自稳性,基本上能满足隧道正常施工的要求。

掌子面开挖情况见图14、图15,可以观察到掌子无明显渗水现象,在围岩软弱夹层和节理裂隙中观察到清晰可见的浆脉,说明地表降水效果显著,同时帷幕注浆法起到很好的加固土体的作用。

图14 采用帷幕注浆后掌子面开挖情况Fig.14 Excavation of the face after curtain grouting

图15 采用帷幕注浆后掌子面开挖情况Fig.15 Excavation of the face after curtain grouting

4 结论

以银兰高铁某新近系软岩隧道为依托,对围岩进行取样调查,防控过程进行总结分析,探讨了新近系软岩隧道的涌砂机理和防控技术,主要结论如下。

(1)隧址区洞身围岩为新近系中新统砂岩,粉细粒结构,曲率系数Cc为0.98,成岩作用差,易发生涌水涌砂灾害,含水率为9%时,出现涌砂现象,随着含水率升高,达到15%时涌砂现象加剧,含水率超过20%时容易发生大面积涌砂滑塌现象。

(2)该工程洞身位于地下水位以下,隧道开挖导致原有应力平衡被打破,在自重应力和渗透水压的作用下,临空面附近产生高应力区,砂层之间黏结力不足以维持稳定,故易产生涌砂。

(3)帷幕注浆法运用于极软岩地段隧道施工,结合地表降水,有效解决了涌砂问题。采用帷幕注浆法时,应结合超期地质勘探,对帷幕注浆设计参数进行动态调整。