35CrMo钢锭样坯裂纹成因分析

2024-02-23李志霞王秋萍苏斯燕白嘉伟

李志霞,王秋萍,苏斯燕,白嘉伟

(1.机械工业兰州石油化工设备检测所有限公司,甘肃 兰州 730070;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

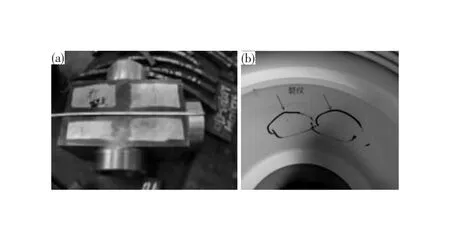

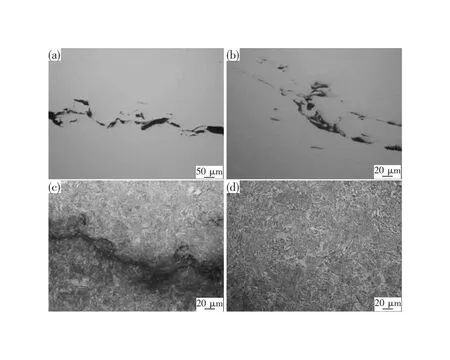

图1(a)为某公司订购的一批材质为35CrMo的液压式钢锭样坯,其工艺路线为:下料→锻造→粗加工→调质(油淬+回火)→精加工。精加工时发现坯孔内壁有多条细微裂纹,渗透检测(PT)后,裂纹形貌如图1(b)所示,长度为3~5 mm。该液压室主要用于压力车液压系统的连接构件,成品制造完成以后需做水压试验,承受水压为30~40 MPa。孔内壁出现裂纹无法满足使用,判定为废品。为查找液压式钢锭样坯裂纹形成的原因,对其进行相关的理化检验与分析。

(a)加工件;(b)裂纹形貌

1 理化检验

1.1 化学成分分析

依据标准GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定火花放电原子发射光谱法(常规法)》对35CrMo液压式钢锭样坯进行化学成分分析。分析结果符合标准GB/T 3077—2015《合金结构钢》[1]中对材质35CrMo的要求,见表1。

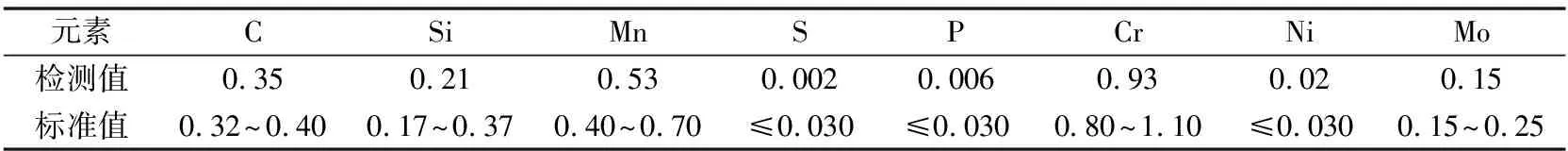

表1 35CrMo钢的化学成分(质量分数,%)

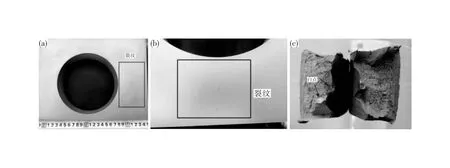

1.2 低倍检验

在液压式钢锭样坯裂纹位置切取横截面试样进行低倍检验,依据标准GB/T 1979—2001《结构钢低倍组织缺陷评级图》及GB/T 226—2015《钢的低倍组织及缺陷浸蚀检验法》进行检验。试样经20%硫酸铵冷蚀后检查:一般疏松1.0级,中心疏松1.0级,锭型偏析1.5级。约在横断面T/4的位置发现多条微裂纹,呈不规则分布,如图2(a)和图2(b)所示。依据标准GB/T 226—2015评判为白点在钢坯横向的表现形式[2]。为了验证裂纹在纵向的表现形式,在图2(a)裂纹的位置纵向取样进行弯曲试验(带有V型缺口),在弯曲设备上压断试样,在断裂位置发现圆形的银白色斑点,如图2 (c)所示,为白点缺陷在钢坯纵向断口的主要特征。

(a)低倍组织;(b)局部放大;(c)弯曲试样

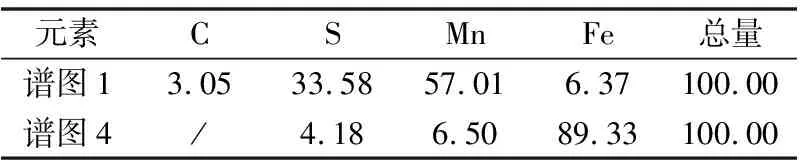

1.3 金相检验

依据标准GB/T 10561—2005《钢中非金属夹杂物含量的测定》进行非金属夹杂物的评级,试样抛光态裂纹形貌见图3(a)。裂纹以锯齿状存在,裂纹附近存在较多的长条状灰色夹杂物,见图3(b)。近裂纹处非金属夹杂物检测结果为:A 1.5,B 0.5,C 0.5,D 1.0,Ds 0.5,非金属夹杂物评定结果符合标准GB/T 3077—2015《合金结构钢》中的相关要求。

(a)裂纹全貌(抛光态);(b) 裂纹局部(抛光态);(c)裂纹局部(侵蚀态);(d)远离裂纹处(侵蚀态)

依据标准GB/T 13298—2015 《金属显微组织检验方法》及GB/T 6394—2017《金属平均晶粒度测定方法》对试样进行组织检验和晶粒度评级,试样经4%硝酸酒精腐蚀后,图3(c)为腐蚀态裂纹局部-穿晶裂纹。图3(d)为远离裂纹处的基体组织。裂纹局部组织与基体组织一致,均为调制态的回火索氏体,奥氏体晶粒度级别为7.5级,属于调质后合金钢的正常组织。未发现晶粒粗大、魏氏组织和脱碳等异常现象。

1.4 EDS分析

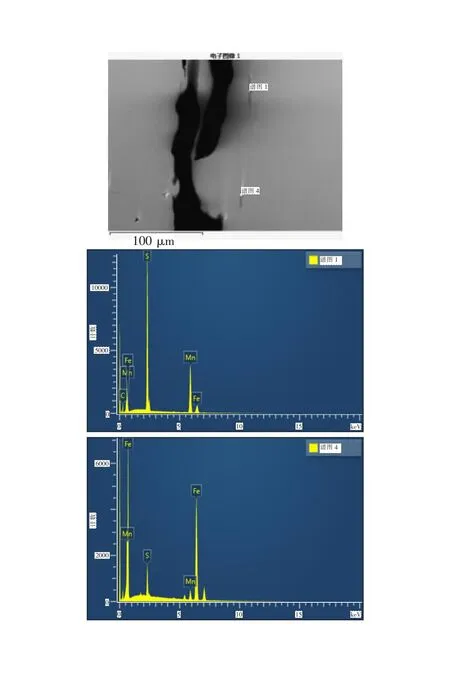

对裂纹附近灰色夹杂物进行能谱点扫描分析,结果见图4。灰色夹杂物的元素含量见表2。灰色夹杂物主要由硫元素和锰元素组成,该灰色夹杂物可能是MnS。

表2 点扫能谱分析中元素含量(质量分数,%)

图4 裂纹附近灰色夹杂物的EDS分析结果Fig.4 EDS analysis results of gray inclusions near cracks

2 分析与讨论

化学成分分析结果表明,该液压室钢锭样坯的化学成分符合标准GB/T 3077—2015 《合金结构钢》中对35CrMo材质的要求。

低倍检验发现在横向受检面存在多条细微的裂纹,见图2(a)和2(b),裂纹形貌与加工时发现的一致。白点缺陷特征是在横向呈细小裂纹,在纵向断口上以圆形银白色的斑点存在[3]。近裂纹处与基体显微组织均为回火索氏体,见图3(c)和3(d),组织与钢坯的热处理调制状态相符。在裂纹两侧未发现脱碳和过热过烧等现象。

能谱点扫描分析发现,在裂纹附近有较多的条状灰色夹杂物MnS(见图4),虽然非金属夹杂物的评定级别符合标准GB/T 3077—2015《合金结构钢》中对该材质的要求。但非金属夹杂物的含量较高,这些夹杂物对氢的溶解度大,夹杂物在锻件中也会成为白点的形成核心。尤其是硫化物本身具有塑性,随着锻件的热加工一起发生变形,并以热变形方向为主呈条状分布。条状分布的硫化锰夹杂物割裂了金属连续性的基体。原本存在于夹杂物周围的氢已在夹杂物与金属基体之间的空隙中形成较大的氢压力,结合锻件中的热应力在夹杂物的周边产生应力集中,并且以夹杂物为核心形成了空间拉应力的应力场。在空间应力场的综合作用下,溶解在夹杂物中的氢可以溶入钢坯中,而氢反过来向应力场聚集。因此增加了钢坯中局部区域的氢浓度,使更多的氢气积聚在夹杂物的尖端,从而促使液压式钢锭样坯在锻造过程更易在夹杂物尤其是硫化锰存在的周边产生白点缺陷[4-5]。

该液压室钢锭样坯内孔壁微裂纹主要是白点在钢坯横向的表现形式。镍铬钢和镍铬钼等合金钢为白点缺陷的敏感材质,主要是由于这类材质的钢坯有较为明显的组织应力。白点是常见的一种冶金缺陷,是在钢锭中未逸散的氢原子、相变时产生的组织应力与锻造后冷却速度过快产生的热应力等共同作用下产生的。当叠加的应力超过了钢的强度极限就在钢件的内部形成裂纹,即白点缺陷[6]。白点的形成以氢为主要因素,尤其是非金属夹杂较多和冶金质量较差的材质中更易产生白点缺陷。白点缺陷的存在会破坏钢材基体的连续性,降低钢的塑性和零件成品的强度。白点缺陷本身就是应力集中点,尤其在应用到交变载荷的工况中,白点极易成为疲劳裂纹源区而导致疲劳破坏。锻造的原材料是不允许出现内部缺陷的[7]。在生产过程中,一旦发现钢件中存在白点缺陷,必须报废或改锻成更小型的钢材,使白点焊合,否则不能投入产品使用[8]。

3 结论及预防措施

该35CrMo钢锭样坯内壁孔裂纹是白点在横向上的表现形式,条状MnS对白点缺陷的形成起促进作用。提出预防35CrMo钢锭样坯中白点缺陷的主要措施。

1) 控制夹杂物的含量。在冶炼或浇注过程中尽量减少夹杂物的来源;让钢液中已形成的夹杂物最大限度上浮到冒口区,后期切除冒口;在锻造过程中,采用合理的锻造工艺使粗大的夹杂物减少并使密集的夹杂物分散[9]。

2) 控制钢中氢含量。炼钢时采用真空脱气或真空浇铸的方法。对某些有更高要求的锻件,可采用电渣重熔的工艺进一步提高钢材的纯净度。锻后进行去氢退火,使钢中的氢扩散出去[10]。

3) 控制钢中的内应力,尤其是组织应力。应调整热处理工艺,尤其是在氢扩散最快的温度区间长时间保温,使氢能从钢坯中充分的扩散出来[11]。