检测方法对20CrNiMoH钢奥氏体晶粒度的影响

2024-02-23董凤奎刘年富钟芳华

董凤奎,黄 山,刘年富,钟芳华

(1.宝武杰富意特殊钢有限公司,广东 韶关 512123; 2.桂林福达齿轮有限公司,广西 桂林 541199)

标准GB/T 6394—2017《金属平均晶粒度测定方法》中常用的奥氏体晶粒度检测方法有相关法、渗碳法、模拟渗碳法、铁素体网法、氧化法、直接淬硬法、渗碳体网法和细珠光体网法等。针对渗碳齿轮钢而言,通常采用氧化法、直接淬硬法、渗碳法和模拟渗碳法检测奥氏体晶粒度。部分研究人员认为不同检测方法不会对晶粒度检测结果造成较大影响[1-3],也有部分研究人员认为不同检测方法会导致晶粒度检测结果存在较大差异[4-5]。为了确认检测方法差异对渗碳齿轮20CrNiMoH奥氏体晶粒度的影响,选用氧化法、直接淬硬法、渗碳法和模拟渗碳法检测20CrNiMoH钢奥氏体晶粒度。对比4种检测方法下20CrNiMoH钢奥氏体晶粒度情况,找出了不同检测方法的差异。通过优化材料成分,改善了20CrNiMoH钢奥氏体晶粒度的稳定性,避免了混晶现象的发生。

1 试验材料及设备

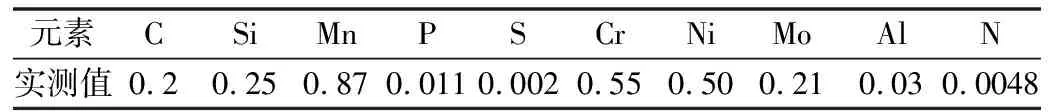

试验材料选用某厂生产φ22 mm的20CrNiMoH圆钢,其化学成分见表1。所用试样均取自该炉号圆钢,试样为厚度20 mm的圆柱。采用SXW-16-13箱式电阻炉对试样进行热处理;采用德国莱卡DMILM型倒置数字显微镜对试样晶粒度进行观察和检测。

表1 20CrNiMoH钢的化学成分(质量分数,%)

2 试验方法

2.1 晶粒度形成和显示方法

氧化法:将试样的一个面磨制抛光,然后将试样抛光面朝上置于热处理炉中,经890 ℃保温1 h后快速放入冷水中淬火,再重新抛光试样并置于盐酸水溶液中浸蚀,显示出氧化表面上的奥氏体晶粒度,如图1(a)所示。

(a)氧化法;(b)直接淬硬法;(c)渗碳法;(d)模拟渗碳法

直接淬硬法:试样经890 ℃保温1 h后快速放入冷水中淬火,然后切取试样面,经磨制、抛光后使用晶粒度专用腐蚀剂浸蚀,显示出奥氏体晶粒度,如图1(b)所示。

渗碳法:将试样放入渗碳罐中经930 ℃渗碳保温6 h后,炉冷至600 ℃后出炉空冷到室温,待试样完全冷却后切取新切面,经磨制抛光后使用硝酸酒精溶液腐蚀,显示出过共析区是由网状渗碳体勾勒出的奥氏体晶粒度,如图1(c)所示。

模拟渗碳法:试样经930 ℃保温6 h后快速放入冷水中淬火,然后切取试样面,经过磨制抛光后使用晶粒度专用腐蚀剂浸蚀,显示出奥氏体晶粒度,如图1(d)所示。

2.2 晶粒度显示结果对比

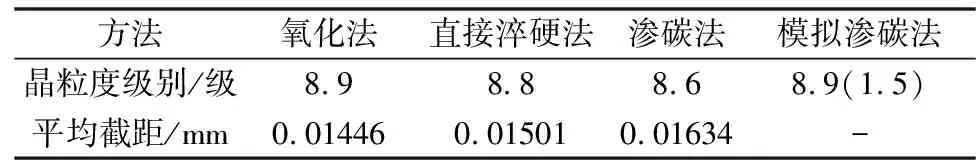

按照标准GB/T 6394中的截点法测定不同检测方法得到的奥氏体晶粒度情况,结果如表2所示。

表2 奥氏体晶粒度检测结果

由表2检测结果可知:氧化法和直接淬硬法的晶粒度检测结果相差0.1级;渗碳法较氧化法和直接淬硬法晶粒度检测结果低0.2~0.3级;模拟渗碳法检测时出现局部混晶现象。

3 分析与讨论

影响奥氏体晶粒长大的因素主要有加热温度、保温时间、加热速度、碳含量、合金含量、冶炼方法及原始组织[6-9]。加热温度越高,保温时间越长,越有助于原子的扩散,利于晶界迁移,所以相应的奥氏体晶粒越粗大。加热速度越快,过热度就越大,奥氏体实际形成温度就越高,由于随着形成温度升高,奥氏体形核率与长大速度之比也增大,所以快速加热可以获得细小的奥氏体起始晶粒。但是需要注意,由于起始晶粒细小,而加热温度又较高,奥氏体晶粒很容易长大。因此,不宜长时间保温,否则导致晶粒更加粗大。在钢中碳含量不足以形成过剩碳化物的情况下,随着碳含量的增加,碳原子在奥氏体中的扩散速度增大,奥氏体晶粒长大的倾向增大。然而当碳含量高到形成未溶解的二次渗碳体时,随着碳含量的持续增加,二次渗碳体数量增加,阻止奥氏体晶粒继续长大,奥氏体晶粒度反而细化。钢中加入适量可形成难溶化合物的合金元素如Nb、Ti、V和Al等,可在钢中形成熔点高、稳定性强、不宜聚集长大的纳米级碳化物或碳氮化物等第二相粒子,弥散分布于奥氏体基体中,阻碍晶界迁移,起钉扎晶界的作用,从而阻止晶粒的长大,使钢材保持细小的奥氏体晶粒。但是当钢中第二相粒子尺寸达到微米级以上或溶解消失时,对晶界的钉扎作用减弱,从而使奥氏体晶粒容易长大。另外,当沉淀析出的第二相粒子分布并不均匀时,晶粒长大的阻力也不均匀,使得在局部区域晶界推移阻力很小,晶粒异常长大,往往可能出现晶粒大小极不均匀的混晶现象。原始组织主要影响奥氏体起始晶粒度,一般来说,原始组织越细小,相界面也就越多,有利于奥氏体形核产生,所得到的奥氏体起始晶粒就越细小。

试验材料20CrNiMoH钢中含有0.030% Al和0.0048% N,主要依靠钢中Al和N元素形成第二相粒子AlN来阻碍奥氏体晶粒长大。氧化法和直接淬硬法均是在890 ℃保温1 h后快冷检测奥氏体晶粒度,两种方法加热温度和保温时间一致且均较低,因此奥氏体晶粒度检测结果基本一致且相对细小。模拟渗碳法在930 ℃保温6 h,由于加热温度较高和保温时间延长,部分区域AlN第二相粒子在高温下溶解较多,导致AlN 分布较多的位置钉扎晶界作用明显,奥氏体晶粒保持细小状态,而AlN分布较少的位置则不能有效钉扎晶界导致奥氏体晶粒异常长大[10-11]。渗碳法虽然也是在930 ℃保温6 h,但是其检测的是渗碳层处的奥氏体晶粒度,渗碳层由于碳含量较高,阻碍了奥氏体晶粒的长大,奥氏体晶粒保持细小状态;但是渗碳后缓冷析出先共析碳化物网时,由于碳含量不足或冷速较快等因素导致部分晶界处先共析碳化物网的析出不连续,从而导致检测结果稍低。

4 改进措施

由于20CrNiMoH钢没有规定具体使用哪种方法检测奥氏体晶粒度,存在使用模拟渗碳法检测奥氏体晶粒度出现混晶,致使材料奥氏体晶粒度检测不合格的风险,因此有必要改善材料模拟渗碳法检测情况下的奥氏体晶粒度稳定性。使用模拟渗碳法检测奥氏体晶粒度出现混晶主要是部分区域AlN不足以钉扎晶界的原因,为了形成足够多的AlN钉扎晶界,在炼钢RH工序中通过喂入适当数量的氮化铬丝线,提升钢中的含氮量,使氮含量稳定控制在80~140 ppm。改善后,使用模拟渗碳法对20CrNiMoH奥氏体晶粒度进行检测,未见混晶现象,如图2所示。

图2 改进后20CrNiMoH钢的奥氏体晶粒度Fig.2 Austenite grain size of 20CrNiMoH steel after improvement

5 结论

1)不同检测方法下20CrNiMoH钢的奥氏体晶粒度结果存在差异。

2)模拟渗碳法由于加热温度较高且保温时间较长容易出现混晶现象。

3)通过提高20CrNiMoH中的氮含量,形成足够多的AlN钉扎晶界,使用模拟渗碳法检测奥氏体晶粒度未出现混晶现象。