不同冷速下 7050 铝合金的晶粒细化研究

2024-02-23周子为朱博翔陈乐尧

周子为,周 涛,朱博翔,姚 韩,周 丽,陈乐尧

(1.湖南工程学院 机械工程学院,湖南 湘潭 411100; 2.中南大学 材料科学与工程学院,湖南 长沙 410083)

7050铝合金具有高强度、高韧性、良好耐腐蚀性和高淬透性等优点,在航空航天、国防工业及交通运输等领域具有重要的应用价值和广阔的应用前景[1-3]。在制备铝合金的过程中,一种较为有效的晶粒细化方法是在凝固过程中快速冷却,旨在实现过冷度的增大,从而有效地促进熔体的形核[4-5]。过冷度主要受金属的冷却速度影响,需控制在一定的过冷度范围内,过冷度越大,形核率(N)/晶核生长速度(G)比越高,晶粒越细[6-7]。熔体进行冷却凝固的过程,即内部枝晶组织形核、生长和粗化的过程,在相同的条件下较快的冷却速度有利于减小枝晶的间距和晶粒尺寸,减少大部分大孔数量,增加微孔数量密度,从而提高7xxx系铝合金的力学性能[8-9]。在铸造生产中通过使用V型模具可以观察到不同冷却速度下的铸件组织[10]。目前,国内外学者在有关冷却速度对7050铝合金晶粒尺寸的影响方面已经做了许多研究工作,主要集中在单一冷却速度的铝合金微观组织研究[11-12],对比不同冷却速度下7050铝合金组织研究甚少。因此,本文对不同冷却速度下7050铝合金的晶粒细化进行实验研究,并分析其铸态组织变化规律及机理。

1 实验设备与方法

1.1 实验设备

实验设备包括一体式智能马弗炉、井式电阻炉、粘土石墨坩埚、测温热电偶、金相抛光机、切割机、V 型模具、德国Leica DMI3000M倒置金相显微镜和SU3500型场发射扫描电子显微镜。

1.2 实验过程

本文选用 7050 铝合金为研究对象,使用井式电阻炉熔炼 7050 铝合金,将合金熔体浇铸到预热温度为 300 ℃的V型金属模具中,使熔体在不同的冷却速度下凝固,以获得不同冷却速度凝固的试样。实验合金样品的化学成分如表1所示。

表1 7050 铝合金化学成分(质量分数,%)

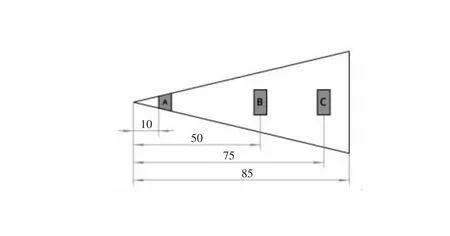

在石墨粘土坩埚内刷上氧化锌涂料放入一体式智能马弗炉内烘干,分别将600 g左右的7050铝合金置于两个粘土石墨坩埚内,再放入电阻炉中熔化,在750 ℃保温60 min后,用撇渣勺舀去铝熔体表面熔渣,将坩埚从电阻炉中取出,充分搅拌熔体并使用热电偶进行测温,待降温至720 ℃,迅速倒入预热300 ℃的涂有氧化锌的V型模具(如图1所示)中,模具置于预热铁板上,熔体凝固后从V型模具中取出铸锭,用线切割机在如图2的3个位置分别切下10 mm厚的试样进行镶样。Y.H.Ali等[11]验证了在合金凝固过程中,V型模具不同位置上实验确定的模拟冷速与实际冷速的一致性,本实验中 A、B、C 三个位置的冷却速度分别为54.3、8.8和1.8 ℃/s。将镶嵌好的样品用SiC砂纸进行打磨至没有明显的深划痕后,抛光至试样表面呈光亮的镜面且无划痕,然后采用Keller试剂腐蚀试样表面,Keller 试剂成分为HCL:HF:HNO3:H2O=9:3:3:20的溶液1.5 ml,腐蚀时间为20~30 s,腐蚀后立刻用酒精冲洗,使用光学显微镜进行微观组织观察,并采用截线法统计晶粒尺寸。

图1 V型模具示意图Fig.1 Schematic diagram of V-mold

图2 取样位置图(mm)Fig.2 Sampling position diagram (mm)

2 实验结果及分析

2.1 合金微观组织分析

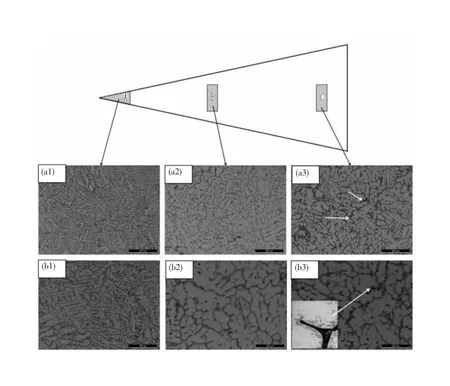

图3为7050 铝合金V型铸锭截面A、B、C 位置的显微组织。由图3可知,7050铝合金铸锭为明显的枝晶网状组织,大量的共晶相分布于枝晶的晶界,其中的黑色组织(如图a-3、b-3箭头所示)主要为S相(Al2CuMg)和T相(AlZnMgCu)组成的共晶相,在枝晶界周围分布着少量的细小析出相。

(a)×100;(b)×200;

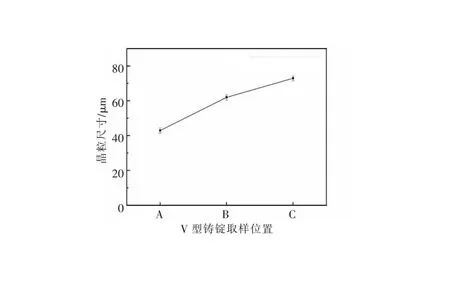

用截线法测量所得的晶粒平均尺寸见图4。从图4中可看出,铸锭底端C位置的平均晶粒尺寸约为75.5 μm;铸锭中部B位置的平均晶粒尺寸降低至64.4 μm;铸锭尖端A位置的平均晶粒尺寸降低至45.6 μm,合金晶粒进一步细化,呈树枝状。由于铸锭尖端A位置的冷却速度为54.3 ℃/s,导致这个区域有很大的过冷度,并且Cu、Mg、Fe等溶质原子没有时间扩散,使各个晶粒内部化学成分不均匀,从而造成枝晶偏析。由图3和图4可知,随着冷却速度从1.8 ℃/s增加至 54.3 ℃/s,7050铝合金的晶粒度从75.5 μm降低至45.6 μm,降幅达到40%。

图4 7050铝合金平均晶粒尺寸Fig.4 Average grain size of 7050 aluminum alloy

2.2 冷却速度对7050铝合金铸态组织的影响

7050铝合金中的第二相颗粒主要包括S相(Al2CuMg)和T相(AlZnMgCu)等。Y.H.Ali等[11]认为7050 铝合金铸锭组织是由枝晶、大角度晶界以及枝晶间的共晶区域组成,这些共晶区域中主要存在T相(AlZnMgCu)和S相(Al2CuMg)。图5和图6分别为7050铝合金铸锭的SEM形貌和EDS分析结果。图6中箭头所指点①为 T相(AlZnMgCu),点②为 S相(Al2CuMg),点③为 T相(AlZnMgCu)。通过SEM和能谱进一步分析,铸锭底端C位置中晶界相邻区域分布着呈网状的亮白色T相(AlZnMgCu)和长条层片状的灰色S相(Al2CuMg),还有少量分散的T相(AlZnMgCu)颗粒;随着冷却速度的增大,铸锭中部B位置中的T相尺寸变小,且数量减少,S相变得狭长,数量增多;随着冷却速度的进一步增大,铸锭尖端A位置中的晶界上T相和S相尺寸均减小,晶界周围出现近似小球状的S相和T相,呈细小弥散分布。

(a)铸锭A位置;(b)铸锭C位置

(a)点①;(b)点②;(c)点③

由图5还可以看出,在冷却最慢的底端C位置的第二相颗粒尺寸最大,数量少,分布紧密。在冷却速度最快的尖端A位置的小尺寸颗粒含量比C位置高,无明显大尺寸颗粒,且颗粒分布更为均匀。因此,提高冷却速度可使7050铝合金的第二相颗粒T相(AlZnMgCu)、S相(Al2CuMg)颗粒分布更加细小弥散,这些均可能作为α-Al的形核质点,形核质点增多,促进α-Al形核,使晶粒尺寸减小,从而促进晶粒的细化。

3 结论

1)随着冷却速度从1.8 ℃/s 增加至54.3 ℃/s,7050铝合金的晶粒度从75.5 μm降低至45.6 μm,降幅达到40%。

2)7050铝合金铸锭为枝晶网状组织,枝晶的晶界附近分布着大量的共晶,在凝固过程中增大冷却速度会使7050铝合金第二相颗粒T相(AlZnMgCu)、S相(Al2CuMg)尺寸减少,分布更加细小弥散,异质形核质点增多,促进晶粒的细化。