半成品工序降低棉结的措施

2024-02-23程桂芳杨效青侯月云李国强

程桂芳,杨效青,侯月云,李国强

(东营市宏远纺织有限公司,山东 东营 257500)

1 原棉指标对棉结的影响及控制

1.1 轧工质量和疵点

原棉轧工质量和疵点是影响成纱棉结的主要因素[1]。轧工质量差的棉花,产生的索丝、棉结较多,特别是缠绕较紧的索丝和棉结,梳理排除困难,使成纱的棉结、杂质增加[2-3]。原棉疵点有索丝、棉结、不孕籽、破籽、带纤维籽屑、软籽表皮和僵片等,其中带纤维籽屑不易被清除,易在生产过程中形成棉结。此外,原棉疵点对成纱棉结杂质影响较大,且这些棉结杂质在成纱过程中很容易分离、碎裂而形成更多棉结,从而影响纱线质量。因此,配棉时应特别注意原棉结杂和带纤维籽屑指标的控制。

1.2 成熟度

成熟度过差的原棉在生产过程中形成的棉结较多。成熟度较差的原棉,纤维刚性小、线密度小,纺纱中易扭曲形成棉结;棉籽表皮在棉籽上附着力小,籽棉在加工过程中易形成带纤维杂质,这种杂质十分脆弱,在纺纱过程中易分裂,产生较多细小杂质。若原棉成熟度好,所含杂质坚硬,分裂的机会较少,则成纱棉结和杂质就少。马克隆值是棉纤维线密度和成熟度的综合指标,为控制成纱棉结,原棉的马克隆值一般控制在4.0~4.5为宜。

1.3 回潮率

原棉回潮率过大,纤维间粘连力大,刚性降低,易扭曲,易形成棉结;原棉回潮率过小,纤维在加工过程中易被打断和损伤,车间飞花增多,纱线表面毛羽多,成纱结杂增加。因此,原棉回潮率的控制非常重要,一般掌握在7%~8%为宜。

1.4 纤维长度、整齐度及短纤维含量

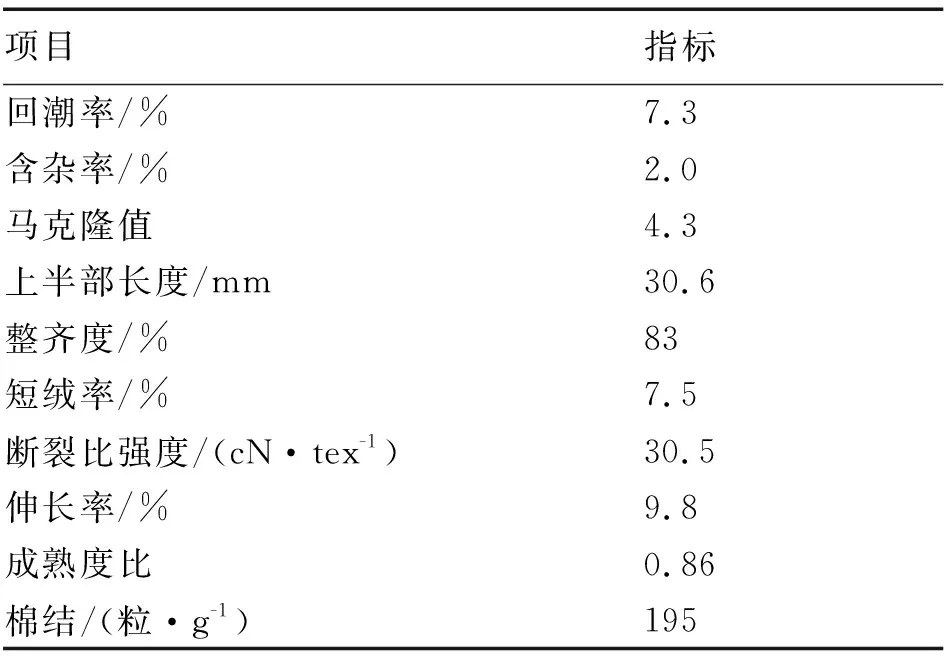

纤维长度、整齐度及短纤维含量是影响纱线加工过程中棉结数量的重要因素。棉纤维长度长、整齐度好,纤维的梳理效果好,纤维缠结、形成棉结的概率小,成纱棉结也少。选用100%新疆细绒棉为原料纺CJ 9.72 tex纱,原料指标见表1。

表1 新疆细绒棉指标

2 清花工序对棉结的影响及控制

2.1 工艺流程

JWF1009型抓棉机→FA125型重物分离器→JWF1107型单轴流开棉机→JWF1029型多仓混棉机→JWF1115型精开棉机→FGY-90型异性纤维分离器→JWF1171型喂棉箱→JWF1203型梳棉机。

2.2 工艺控制要点

在原棉开松、混合、除杂、除异纤过程中,会产生棉结、短绒,所以在工艺选择时必须处理好棉结、短绒、杂质等相互制约的问题。笔者公司清花工艺采用“多包抓取、精细抓棉、多仓混和,增加自由打击、减少握持打击,梳打结合、以梳为主”的工艺原则。其中,打手速度偏大掌握,可实现自由开松;加大尘棒隔距,可减小握持打击力度,降低对纤维的损伤程度,有效控制棉结增加。

纺CJ 9.72 tex纱时,JWF1009型抓棉机打手转速为1104 r/min,JWF1029型多仓混棉机打手转速为726 r/min,JWF1107型单轴流开棉机打手转速为610 r/min,尘棒隔距为9.510 mm,9.122 mm,8.677 mm,8.157 mm,JWF1115型精开棉机打手转速为582 r/min,尘棒隔距为7.2 mm,7.6 mm,8.2 mm。

3 梳棉工序对棉结的影响及控制

3.1 梳棉机构速度对棉结的影响

梳棉工序是降低棉结最关键的工序,合理的设备维护、工艺选择可以使生条棉结的去除率约达到83%。加大分梳力度能提高生条棉结去除率,却会增加纤维损伤,要处理好这一关系,梳棉必须坚持“梳理转移适度,结杂短绒兼顾”的设计理念。 锡林、刺辊和盖板等作为主要的梳棉机构,其运行速度也会对棉结产生影响。

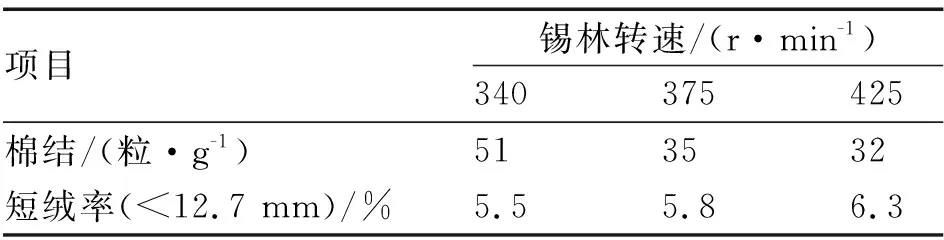

3.1.1 锡林转速

提高锡林转速,可加强分梳、提高除杂能力,使锡林与盖板针面间纤维层变薄,减轻梳针负荷,提升分梳质量,对降低棉结有利。JWF1203型梳棉机不同锡林转速的AFIS棉结指标对比见表2。

表2 不同锡林转速的AFIS棉结指标对比

3.1.2 刺辊转速

适当提高刺辊转速,可加强分梳、提高除杂能力,减少棉结,但会增加短绒,所以对于原棉品质差、成熟度差的纤维应选择稍低的刺辊转速,即刺辊转速的选择应根据原棉的品质而定。此外,提高锡林与刺辊的线速比,可提高道夫转移率,减少纤维损伤,防止返花,减少棉结。

为了探讨锡林与刺辊线速比对生条棉结的影响,笔者公司在JWF1203型梳棉机上进行了同配棉、同品种的结果对比。实践证明,当锡林与刺辊的线速比为2.6时,生条棉结较少。JWF1203型梳棉机不同刺辊转速的AFIS棉结指标对比见表3。

表3 不同刺辊转速的AFIS棉结指标对比

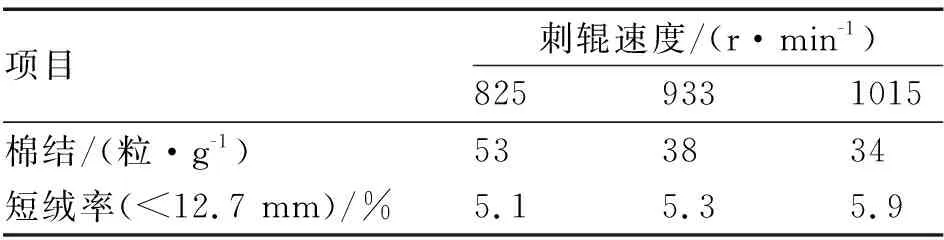

3.1.3 回转盖板线速度

较高的回转盖板线速度,可减轻回转盖板针布的负荷,使单位时间内走出工作区的盖板根数增加,大大提升梳理度,改善棉网质量,提高成纱强力,且有利于充分排杂。不同回转盖板线速度的AFIS棉结指标对比见表4。

表4 不同回转盖板线速度的AFIS棉结指标对比

3.2 工艺隔距对棉结的影响

3.2.1锡林—道夫隔距应偏小掌握,可减小针面负荷、增强分梳,提高道夫针布的转移率;反之,若隔距偏大,会影响道夫针布的转移率,增加棉结。此外,应保证道夫针布的齿尖锋利度,否则会导致纤维在两针面间反复转移、揉搓而形成棉结,道夫针布须保证齿部光洁、无毛刺、无倒针,才有利于清除绕花、减少棉结。

3.2.2锡林—前后固定盖板隔距、刺辊—预分梳板隔距,均应偏小掌握(梳理效果好);但过小会对纤维造成较大损伤,导致生条短绒、杂质数量增加。

3.2.3给棉板—刺辊隔距应偏大掌握。笔者公司目前使用的是清梳联设备,棉层较厚、蓬松、定量大,选择较大隔距,会增加给棉板—刺辊的打击长度,减少因分梳力度过大而产生的棉结。

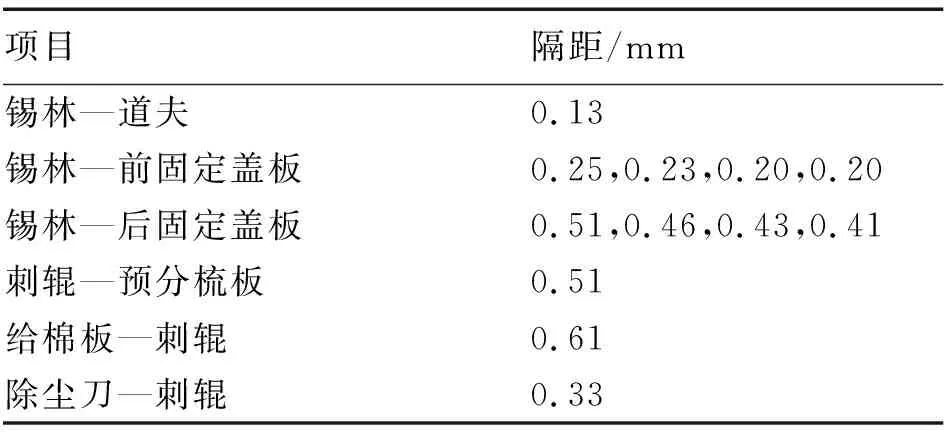

3.2.4除尘刀—刺辊隔距应偏小掌握。除尘刀可去除小杂质,隔距小使落棉率增加,对降低棉结、杂质效果明显。笔者公司纺CJ 9.72 tex纱主要梳理隔距设置见表5。

表5 纺CJ 9.72 tex纱主要梳理隔距设置

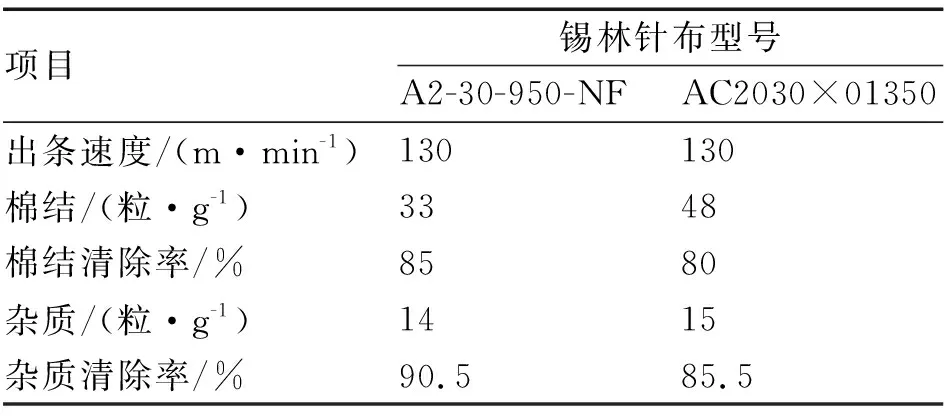

3.3 锡林针布对棉结的影响

新型锡林针布增加了针齿密度,所用金属针布齿条具有小、尖、矮、浅、薄等特点;优选新型锡林金属针布,有利于纤维的分梳和转移率的提高,对减少棉结、短绒效果明显。

笔者公司目前使用的是A2-30-950-NF型双齿锡林金属针布齿条(以下简称双齿型锡林针布),其特点是1个齿部有2个齿(1个平顶高齿、1个尖顶矮齿)。在梳理过程中,纤维被托持在齿尖端,避免滑脱到齿根部,有利于分梳;除了主梳理齿梳理外,侧齿对纤维也有一定程度的梳理作用,从而提高了梳理效果。实践证明,与采用普通金属针布齿条相比,采用双齿型金属针布齿条的锡林针布梳理后,纤维的棉结、杂质指标明显降低。双齿型锡林针布使用前,建议使用铜刷刷光,去除其表面微小毛刺和有害附着物。双齿型锡林针布与普通锡林针布梳理后的AFIS指标对比见表6。

表6 双齿型锡林针布与普通锡林针布梳理后的AFIS指标对比

3.4 梳棉设备维修保养对棉结的影响

3.4.1加大各负压吸嘴的吸风量,保证各落杂部位的杂质、短绒能及时被吸走,以减少返花、飞花及堵车问题,对降低结杂效果较明显。一般梳棉机单机调节风量要达到100 m3/h。

3.4.2为了保证梳理效果,要确保各部位梳理针布状态完好,保全保养工应按照设备维护标准定时对损坏严重的针布进行更换。

3.4.3值车工要严格按照清洁图表按时清理各部位的花毛、杂质、棉屑,保证梳理顺畅。

4 精梳准备工序对棉结的影响及控制

4.1精梳准备工序工艺配置合理,预并条总牵伸倍数一般小于8,后区牵伸倍数稍大,有利于弯钩纤维的伸直以及减少小卷粘卷,便于精梳工序小卷退绕,可有效降低棉结。

4.2条并卷联合机增加机后喂入并合数,采用稍大的定量,有利于降低小卷质量不匀率,使不同长度的纤维充分并合;棉网厚度有所增加,结合密度大,能够有效减少棉卷破洞、破边、缠胶辊等问题,对降低棉结较有利。精梳准备工序纺CJ 9.72 tex纱工艺参数见表7。

表7 精梳准备工序纺CJ 9.72 tex纱工艺参数

5 精梳工序对棉结的影响及控制

5.1 给棉方式和给棉长度对棉结的影响

精梳机给棉方式分为前进给棉和后退给棉。后退给棉时,锡林对棉丛的梳理强度比前进给棉大,落棉率增加,但对降低棉结、杂质有利。后退给棉,给棉长度越大,落棉率越高;前进给棉,给棉长度越大,落棉率越低;一般精梳落棉率为15%~16%时采用前进给棉,当精梳落棉率为17%~23%时采用后退给棉。为降低棉结,笔者公司纺CJ 9.72 tex纱,给棉长度适当偏小掌握,以减少梳理负荷,采用后退给棉方式、给棉长度为4.7 mm,落棉率约控制为16.5%,棉结为9粒/g。

5.2 梳理隔距对棉结的影响

梳理隔距的大小决定锡林针布齿部刺入棉层的深浅:梳理隔距越小,刺入深度越深,落棉率就越高。调整梳理隔距时,应根据棉结指标和短绒含量进行,一般锡林前点隔距为0.3 mm~0.5 mm,锡林后点隔距为0.2 mm~0.4 mm。根据锡林针布的结构特点,尽量选择前大后小的梳理隔距,对棉层进行渐进式梳理,有利于降低棉结。

5.3 落棉隔距对棉结的影响

精梳落棉率对精梳棉结数量影响较大,其设定应根据纺纱指标要求合理选择。纱线的短绒含量、棉结含量等指标均会随落棉率变化,所以落棉隔距的工艺选择至关重要;落棉隔距越大,则精梳落棉率越高,梳理效果就越好。一般情况下,落棉隔距每增/减1 mm,精梳落棉率增/减约2.3个百分点。

5.4 顶梳隔距对棉结的影响

5.4.1 顶梳高低隔距

顶梳高低隔距的选择,既影响精梳落棉率,又影响棉结的清除效果。顶梳高低隔距越大,即顶梳插入棉丛越深,排除小的杂质、疵点、短绒相对较多,梳理效果明显提高,棉网清晰度得到改善,但会导致落棉率增加。若顶梳插入棉丛过深,棉网输出不够顺畅,易造成顶梳根部嵌花,影响梳理效果,使棉结去除能力变差;若顶梳插入棉丛过浅,无法梳理至棉丛底部,使部分棉结残留在棉网中,造成棉结增加。

顶梳高低隔距共分为5档,分别用-1,-0.5,0,+0.5,+1表示,标值越大,代表顶梳刺入棉丛越深,每增加1档,精梳落棉率就会增加约1个百分点。HXFA299型精梳机不同顶梳插入深度的棉结对比见表8。

表8 不同顶梳插入深度的棉结对比

由表8可知,顶梳插入深度为+0.5时,棉结粒数最少。

5.4.2 顶梳进出口隔距

顶梳进出口隔距是指顶梳在最前端位置时,顶梳针尖与分离罗拉表面的距离。若顶梳进出口隔距越大,则落棉率就越小,排除短绒、杂质、疵点越少,棉网梳理质量差;若顶梳进出口隔距越小,顶梳梳针将棉丛送至分离罗拉的距离就越近,有利于进行分离结合工作,排除短绒、杂质较多,落棉率就会增加,棉网质量会更好;顶梳进出口隔距过小,易造成梳针与分离罗拉表面碰撞而损伤梳针。因此,笔者公司纺CJ 9.72 tex纱的进出口隔距选择为1 mm。

5.4.3 顶梳维护保养

顶梳的主要作用是梳理棉丛尾端,去除短绒、棉结和杂质,必须保证顶梳梳针锋利、平直且表面光洁,杜绝出现锈针、缺针、弯针、断针、并针等问题,若出现问题应及时更换。操作工要严格按照要求对梳针进行全面清洁,杜绝梳针挂花;工作中合理保养、检查、使用梳针,充分发挥其梳理功能以减少棉结。

笔者公司在一次常规AFIS测试中发现一台车棉结超过25粒/g,严重超出质量标准,经检查发现是由于顶梳梳针表面不光洁且弯针过多造成,更换整台车顶梳后棉结降低为10粒/g。

5.5 毛刷状态对精梳棉结的影响

5.5.1 毛刷维护保养和清洁

值车工每班定时对毛刷进行清洁,使毛刷始终处于良好的清洁状态;毛刷使用2~3个月后,保全工应进行换向,让毛刷的鬃毛保持良好弹性;毛刷使用中,其外径会因磨损变小,影响清理效果,所以必须定期采用毛刷量规进行检测,不符合标准的毛刷应及时更换。若毛刷对锡林针布的清理不到位,锡林针布挂花问题就会越来越严重,造成梳理效果变差,影响棉网质量甚至损坏锡林针布。

笔者公司HXFA299型精梳机的毛刷最大直径为110 mm,最小直径为85 mm。当毛刷直径小于85 mm时,无法保证毛刷对锡林针布的清洁效果,必须同时更换各眼位毛刷;在旧毛刷替代使用时,同台车的毛刷直径须保持一致。

5.5.2 毛刷插入锡林深度

毛刷插入锡林针布太浅,对锡林针布齿间的挂花清理不彻底,锡林针布无法对棉丛进行充分梳理,其大棉杂、短绒的去除率降低;毛刷插入锡林针布太深,毛刷外径与锡林针布齿间的挂花摩擦,易产生较小棉结,小棉结在毛刷与锡林针布的分离结合过程中被带入棉网,造成棉网质量较差、精梳条内棉结增加。生产中,通过调整毛刷轴对锡林轴的间距来调节合适的毛刷插入深度,一般掌握在2.3 mm为宜。

5.5.3 毛刷与锡林转速的选配

提高锡林转速,产量会增加,但棉结也会增多。在满足下道工序生产需求下,可适当降低锡林转速,使毛刷速度与之匹配,便于较好地清洁锡林针布,提升锡林针布的梳理度,减少精梳棉结的产生。不同锡林转速与毛刷速度的棉结对比见表9。

表9 不同锡林转速与毛刷速度的棉结对比

从表9可以看出,精梳机车速高,锡林线速度增加,锡林针布梳理、除杂效果降低;在毛刷转速不变的情况下,毛刷直径减小、线速度降低,棉结增加。因此在提高锡林转速时,必须选择相应的毛刷速度,才能更好地清洁锡林针布,从而降低棉结。

6 并粗工序对棉结的影响及控制

并粗工序工艺配置不合理,造成棉结增加。并条工序牵伸倍数可偏大选择,因为随着后区牵伸倍数的加大,进入主牵伸区的棉层变薄,既减少了压力棒前挤花问题,又保证了纤维的伸直度、平行度和分离度,还可大幅降低棉结,但必须有相匹配的罗拉隔距。并粗工序罗拉隔距的选择也会影响棉结和短绒;若牵伸不良造成部分长纤维意外拉断,断裂纤维会发生扭曲、经搓擦形成新棉结。笔者公司集聚纺CJ 9.72 tex品种,DT03-600型并条机后区牵伸倍数为1.22,罗拉隔距为6 mm×12 mm,FA493型粗纱机罗拉隔距为9 mm×22 mm×30 mm。

7 温湿度对棉结的影响及控制

车间温湿度的控制和管理对棉结有重要影响。若温度过高、相对湿度过大,梳棉的开松效果差,会导致其他工序的胶辊、胶圈和罗拉出现缠花等;若温度过低、相对湿度过小,会产生静电,导致棉网破洞、破边,也会出现胶辊、罗拉返花甚至飞花附入等形成棉结,所以合理调节车间温湿度是控制棉结的重要措施。各工序不同季节温湿度控制见表10。

表10 各工序不同季节温湿度控制

8 结语

控制棉结数量是纺纱厂提高产品质量的一项重要工作。成纱中的棉结形态、数量不仅会影响成纱质量、织物外观,也会降低纺纱织造效率,造成织物染色不匀、白星等。在实际生产中,必须以客户的要求为标准,不断优化工艺参数,加强员工技术操作练兵,随时检查各梳棉管道、给棉罗拉、给棉板、精梳台面等纺纱通道的清洁情况,确保无挂花、无毛刺。定期检查保养各设备的除尘系统,保证清梳、精梳机台落棉一致性,最大限度发挥设备性能,对周期性器材应及时更换,使各专件上机状态良好。总之,只有各项管理工作到位,才能保证产品质量稳步提升。