基于掺硼金刚石电极的工业废水处理研究进展

2024-02-23王博张长安赵利民袁俊宋永一

王博,张长安,赵利民,袁俊,宋永一

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

水是生命之源,也是人类赖以生存的重要资源。加快污染水源的治理,扎实推进碧水保卫战,是解决水源供需矛盾的必由之路,也是“绿水青山就是金山银山”发展理念的必然要求。冶金、造纸、印染、制药、石油化工等工业过程所产生的废水具有成分复杂、有机物含量高、酸碱差异性大、色度深、毒性大、总有机碳(TOC)含量高、化学需氧量(COD)含量高、可生化性差、难降解等特点[1-3],对工业废水进行无害化和资源化处理是解决水资源污染和短缺的关键环节。对于复杂工业废水,采用常规方法处理后水中仍存在难降解有机物,通常需耦合物理、化学、生物等处理技术,构建预处理-生化处理-深度处理三级处理工艺才可实现达标排放[4-5]。高效的深度处理工艺是实现工业废水达标排放的关键[6]。

高级氧化处理工艺(advanced oxidation process,AOP)是指通过物理化学过程产生大量活性极强的羟基自由基(·OH),并将废水中几乎所有的有机物进行氧化,甚至矿化的过程,是近年来发展起来的环境友好型深度处理工艺[7-8]。其中电化学高级氧化工艺(electrochemical advanced oxidation process,EAOP)指在外加电场作用下,利用电极直接或间接将有机污染物转化为可生化降解的短链分子甚至是H2O 和CO2的过程,具有响应快、处理效率高、操作便捷、环境兼容、无二次污染等优点,是AOP中最具发展潜力的技术之一[9]。

电极材料的选择是EAOP技术的关键,掺硼金刚石(boron-doped diamond,BDD)电极具有析氧电位高、电势窗口宽、背景电流低、化学稳定性强等特点,属于第三代EAOP 电极,也是目前EAOP最为理想高效的阳极材料[10]。本文从EAOP 技术原理出发,对BDD 电极的特点、制备工艺、处理工业废水应用效果及工艺优化等方面进行系统的总结和评述,重点聚焦大型实验室装置和中试装置,同时对BDD电极使用过程中需克服的问题进行讨论,最后对该领域未来的发展方向进行展望。

1 EAOP技术原理

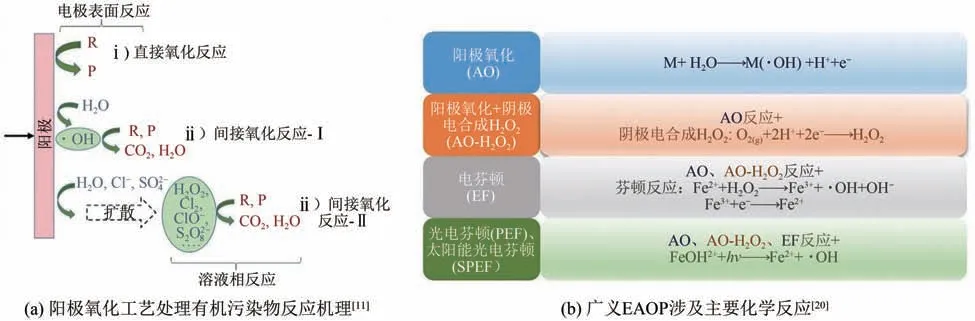

EAOP 是重要的污水深度处理工艺,狭义的EAOP 通常指阳极氧化(anodic oxidation,AO)工艺,其基本原理如图1(a)所示[11]。AO工艺过程会发生直接氧化反应和间接氧化反应。直接氧化反应过程为:初始污染物(R)在阳极表面吸附后直接被氧化为小分子产物(P),该过程除电子转移外无其他中间物生成,见式(1)[12]。间接氧化反应过程为:①在外加电场作用下,阳极(M)表面发生电子转移反应;②水在阳极表面发生氧化反应,产生具备强氧化活性的中间体·OH 并吸附于电极表面,见式(2);③M(·OH)发生二聚反应或水直接参与氧化反应生成H2O2、O3等弱氧化活性中间体,见式(3)~式(4);④溶液中存在的Cl-、SO2-4等离子转化为Cl2、ClO2-、S2O2-8等弱氧化活性中间体,见式(5)~式(7);⑤上述具备氧化活性的中间体协同氧化处理废水中的有机物,使大分子高毒性污染物质转化为小分子低毒或无毒化合物,甚至被直接矿化为CO2和H2O,见式(8)~式(9),最终实现工业废水处理[13]。

图1 EAOP反应机理

在AO 工艺过程中,上述反应通常协同发生。其中式(1)所示的直接氧化反应在析氧电位以下是理论存在的,但该反应速率低,且反应过程还会在电极表面生成聚合膜使其中毒,进而降低电极的电催化活性,因此直接氧化反应在AO工艺过程中不占据主导地位[14]。具备强氧化活性的·OH可以与几乎全部有机物发生氧化反应,将其降解为小分子化合物,且间接氧化反应过程能够有效避免直接氧化反应的各项缺点,因此·OH 生成效果直接决定了AO 工艺对污染物的处理效果[15]。然而,·OH 的生成路径、存在形式及其与有机污染物发生氧化反应的路径与电极材料的性质密切相关,因此针对不同的电极材料详细研究·OH 的生成机理并制定高效的·OH生成策略是十分必要的。

根据阳极材料析氧过电位的区别,可将其分为活性电极和惰性电极。Comninellis[16]最早阐述了两种电极的区别和作用机理,指出活性电极具有较低的析氧过电位,在电化学反应过程中·OH 较多参与析氧副反应并生成O2,最终仅有部分污染物被选择性氧化成为小分子难降解产物;而惰性电极具有较高的析氧过电位,在电化学反应过程中不易发生析氧副反应,·OH 更多参与有机物的氧化反应,使有机物几乎全部被氧化甚至矿化为CO2和H2O。图2所示为不同类型电极的电化学氧化处理有机物反应机理,其中活性电极按a—c—d—f路径将初始污染物R 氧化为产物小分子难降解产物P 并释放O2,而惰性电极则按a—b—e 路径将初始污染物R直接矿化为CO2和H2O[15]。Liu 等[17]利用密度泛函理论研究了活性电极和惰性电极生成·OH 的热力学机理,指出在外加电场作用下,阳极表面经历四步中间反应最终生成·OH,若各步中间反应的吉布斯自由能最大值大于·OH 水合反应的吉布斯自由能,则该电极为惰性电极,若各步中间反应的吉布斯自由能最大值在析氧反应和·OH 水合反应吉布斯自由能之间,则该电极为活性电极。

图2 不同类型电极的电化学氧化处理有机物反应机理[15]

与其他AOP 方法相比,AO 工艺具有以下优势:①AO 工艺产生的·OH 等强氧化性物质可将几乎全部有机物氧化降解为短链分子,对不同体系工业废水具有普适性;②AO 工艺使用电化学生成的·OH、活性氯、臭氧等作氧化剂,避免了其他AOP 方法引入药剂导致水体二次污染;③反应条件温和,在常温常压下即可;④操作简单,自动化程度高;⑤易与风能、太阳能等可再生能源发电系统结合;⑥AO 工艺响应速度快,处理效率高,易与其他水处理技术联用或组合[18-19]。但需要注意的是,单纯的AO 工艺存在氧化能力较弱、能耗较高、操作成本高等弊端。通过AO工艺与其他水处理技术联用,可形成AO-H2O2、电芬顿(electro-Fenton,EF)、光辅电芬顿(photoelectro-Fenton,PEF)、太阳能辅电芬顿(solar photoelectro-Fenton,SPEF)等技术,并共同组成更具实际应用意义的广义EAOP 技术。图1(b)所示为广义EAOP 技术发生的主要化学反应。

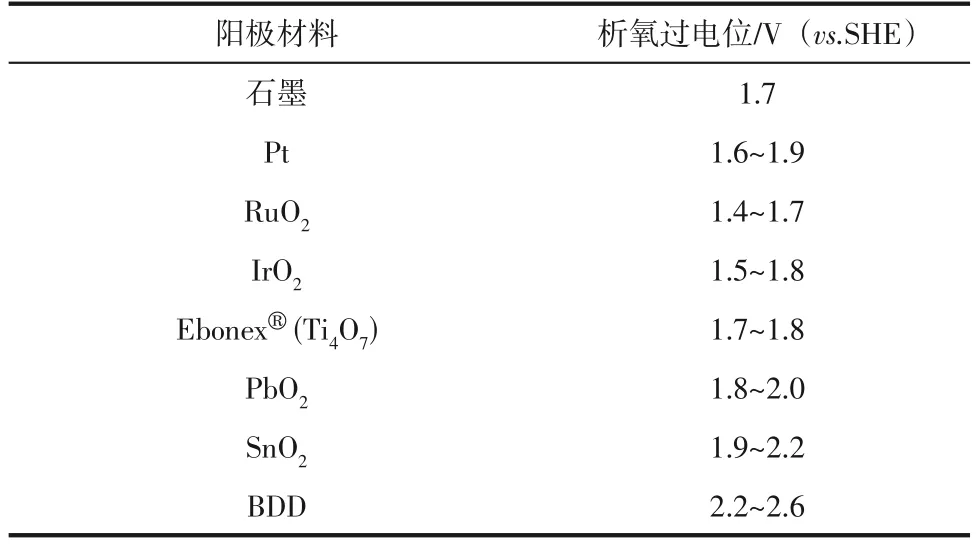

EAOP 技术优势显著,应用潜力大,但目前尚无规模化应用。究其原因是处理能耗相对较高和无可大规模应用的阳极材料[21]。阳极材料的选择直接决定了EAOP技术处理效率、能耗及寿命,优秀的阳极材料应该具有高析氧过电位、优异的化学稳定性、高效的有机物降解性、环境友好、制备成本低且易于扩大化制备。目前已经开发的EAOP阳极材料可分为第一代碳系(石墨、玻碳等)和纯金属(Pt 等)电极,第二代金属氧化物(PbO2、MnO2、SnO2等)电极和第三代BDD 涂层电极。表1[20]汇总了几种常见阳极材料的析氧过电位(vs.SHE),由表1 可知,BDD 电极的析氧过电位最高。此外,BDD 电极还具有非常好的化学惰性,较宽的电势窗口和较低且稳定的背景电流,可在较低的能耗下氧化几乎所有有机物,是EAOP技术中最具潜力的阳极材料[22-23]。

表1 常见阳极材料析氧过电位[20]

2 BDD电极及其制备方法

2.1 BDD电极特点

1995 年,Carey 等[24]首次申请BDD 电极专利,BDD 电极便以其优异的理化性能在电化学领域展现出巨大的应用潜力。本征金刚石的导电率很低,电阻率可达1012Ω·cm,禁带宽度超过5eV,几乎为绝缘体。但在金刚石中掺入部分硼元素后,硼原子可掺杂进入金刚石晶格并产生空穴,形成p型半导体,电阻率下降至约10-3Ω·cm,满足作为电极使用要求[25]。赵丹荻等[26]测试了BDD电极的循环伏安曲线,结果表明BDD 电极电势窗口约为3.4V,高于Pt 电极和玻碳电极,较高的电势窗口使BDD 电极几乎可以氧化除氟化物以外的任何有机物。电极表面发生的析氢、析氧副反应是表面微弱吸附的反应中间体经过多步电子转移过程而最终实现的,BDD电极的本质是由sp3杂化碳元素组成的金刚石,金刚石与反应中间体之间的吸附作用非常弱,这是BDD电极电势窗口宽的主要原因[27]。此外,BDD电极具备极佳的物理稳定性和化学稳定性,不与电解液发生化学反应,且具备自清洁性和背景电流低等优异特点,使其在污水处理、电化学合成、电化学分析、能源转化等领域具有广阔应用前景。

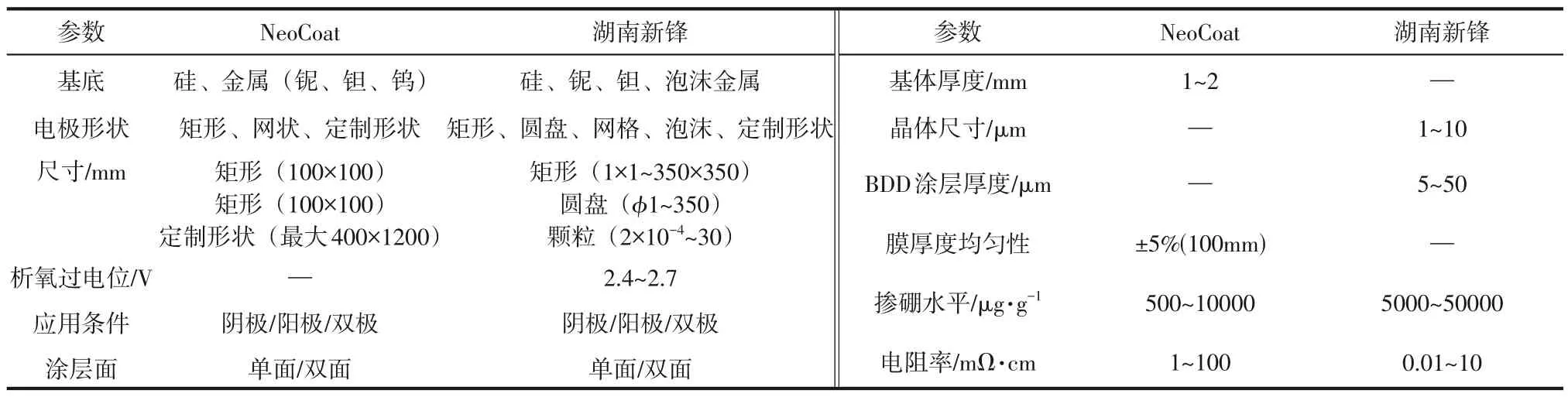

然而,目前基于BDD电极的EAOP技术仍处于实验室和中试阶段,高昂的电极制备成本和缺乏规模化的电极制备技术是主要原因。据报道,BDD电极的制备成本约为15000~20000USD/m2[28],成熟BDD 电极的尺寸也距离商业应用有一定距离。全球范围内最大的单片BDD 电极由德国CONDIAS 公司生产,面积为0.5m2,此外瑞士NeoCoat公司、英国ELEMENT SIX 公司等国际领先人造金刚石制备企业均有大尺寸BDD 电极产品[11]。近年来,我国BDD 电极制备技术取得显著进展,中南大学魏秋平教授团队[29-30]、吉林大学李红东教授团队[31]等高校科研团队和湖南新锋科技有限公司、北京沃尔德金刚石工具有限公司等企业均有相关产品报道。图3所示为瑞士NeoCoat 公司生产的金属基底和硅基底BDD 电极产品,表2 所示为瑞士NeoCoat 公司和湖南新锋科技有限公司BDD 产品对比。可以看出,国产BDD 电极在性能参数方面已与国际同类产品相当,但是在大尺寸产品及市场占有率方面仍存在较大差距。

表2 NeoCoat公司和湖南新锋科技有限公司BDD产品参数对比

图3 NeoCoat公司BDD电极产品

2.2 BDD电极制备方法

化学气相沉积法(chemical vapor deposition,CVD)是合成金刚石常用方法之一,在气源中掺杂一定量的硼源,使硼原子进入金刚石晶格取代部分碳原子成为受主中心,同时晶格中产生空穴载流子使电子可以在晶格中自由移动,金刚石将转变为p型半导体。将掺硼金刚石沉积在固定形状的基底上,即可制备BDD 电极[32]。CVD 方法是目前制备BDD电极最成熟的方法。表3所示为目前常见BDD电极的CVD 合成方法对比及应用情况。由表3 可知,热丝CVD 法是目前最为成熟、应用最为广泛的BDD 电极制备方法,且通过热丝的合理排布,容易获得大尺寸工业级产品,具有工业化应用潜力。

表3 常见BDD电极CVD合成方法对比及应用情况

硼掺杂度是决定BDD 电极性能的重要因素。金刚石的导电率与硼掺杂度正相关,图4所示为室温下硼掺杂度和BDD电极电阻率之间的关系[36],随着硼掺杂度逐渐增加,金刚石可由绝缘体转换为半导体和导体,甚至存在低温超导特性[37-38]。Yu等[39]利用热丝CVD法制备了不同硼掺杂度的BDD电极,并考察其微观形貌和电化学性能差异。结果表明,随着硼掺杂度的增加,样品拉曼光谱中金刚石sp3杂化特征峰(1333cm-1)降低,由硼原子引起的特征峰(500cm-1和1200cm-1)增强,晶体尺寸降低;当反应气体中硼源浓度由3500μg/g增加至7500μg/g时,BDD 电极载流子密度由1.61×1021cm-3增加至4.25×1021cm-3,电导率显著提高。通常来说,当硼原子掺杂度大于1020cm-3时,BDD 电极即可展现出良好的导电效果。过高的掺杂度虽然会进一步降低电阻率,但同时会造成生产成本增加和BDD 电极机械强度下降,不利于实际使用。在工业级BDD电极制备过程中,硼掺杂度需控制在合理的区间范围。

图4 室温下硼掺杂度与BDD电极电阻率关系[36]

硼源的选择直接决定了BDD电极的制备工艺、制备成本和产品性能,气、液、固三态的硼源均可制备BDD 电极。其中气态硼源主要为硼烷类有机物,如硼乙烷、三甲基硼、辛硼烷等。气态硼源使用方便,可直接通过气路进入CVD 系统,易于精准控制掺杂度,但硼烷毒性较大,且生产成本较高[40]。液态硼源主要为硼酸三乙酯、硼酸三甲酯等含硼有机物,利用其易挥发的特性可由其他气体携带进入CVD 系统并参与沉积反应。液态硼源的毒性较气态硼源有所降低,但存在设备腐蚀的问题[41]。固态硼源主要为单质硼、氧化硼等无机物。相较于气液两态硼源,固态硼源无毒、无腐蚀性,更加安全环保,且成本较低,但精确控制固态硼源掺杂度存在一定的困难[42]。邹广田等[43-44]在较早期的研究中曾使用单质硼和六方氮化硼作为硼源,将固态硼源直接放入反应腔内,利用热丝CVD 系统的反应温度和压力调节气氛中的硼源浓度。这种调节方式很难精确控制掺杂度,且CVD 反应系统的温度和压力不仅会影响硼源的浓度,还会对金刚石的晶粒尺寸、晶型种类产生影响,可调节范围较窄。

基底材料在BDD 电极的制备和使用过程中扮演着极其重要的角色,直接决定了电极的生产成本、使用寿命、安装难易程度、能耗效率等,缺乏理想的基底材料也是限制BDD 电极大规模商用的原因之一。理论上在金刚石沉积条件中能稳定存在的导电固体材料均可作为基底材料,目前常用的基底材料可分为石墨类、硅和金属类[15]。石墨材料具有价格低廉、热电性能良好等优势,但其表面能较低,无法直接进行BDD 沉积,且在复杂和苛刻使用条件下抗腐蚀性较差。硅与金刚石具有相似的晶格常数和热膨胀系数,且硅碳之间可形成碳化物增强膜基结合力,避免在使用过程中出现金刚石膜脱落现象,目前已有成熟的硅基底BDD 电极产品。但硅为半导体,在使用过程中阻抗发热大,能耗高,同时硅的脆性较大,不适用于大尺寸BDD 电极的安装和使用。铌、钽、钛等金属是BDD 电极常用的金属基底材料,其热电性能优异,阻抗小、发热低,力学性能优异,适用于大尺寸BDD 电极的安装和使用,目前已有成熟的商业化产品。但金属和金刚石的热膨胀系数差异较大,金刚石与金属基底之间的结合力较弱,且部分金属基底价格昂贵,这些弊端限制了金属基底的使用。在众多金属基底中,钛凭借其价格低廉、导电性好、力学性能佳和重量轻等特点,成为最具应用前景的金属基底材料[45]。翟键等[46]比较了不同基底材质的BDD电极在电解含溴废水时的性能差异,结果表明不同电极氧化性能强弱排序为Ta/BDD>Nb/BDD>Si/BDD。Yang 等[32]对比了不同基底材质的BDD 电极制备过程及处理四环素的性能差异,结果表明虽然Ti/BDD 的沉积速率较慢,但其拥有较高的析氧电位和较低的电阻,不同电极去除四环素速率排序为Si/BDD>Ti/BDD>Nb/BDD>Ta/BDD。

2.3 BDD电极制备新技术

近年来,科研工作者针对大尺寸BDD 电极制备、新型硼掺杂技术、基底材料选择及优化、纳米BDD 电极等领域展开了大量的研究,形成了一系列BDD 电极制备新技术。陈卓等[34]针对大尺寸BDD 电极难以用微波等离子体法(MPCVD)合成的难题,采用自行研制的高功率蝶形腔MPCVD 装置,并以表面预涂覆金属铌的热等静压石墨取代传统硅基底,成功制备出直径为100mm 的圆形BDD电极,产品表面一致性好,电势窗口达2.8V。大尺寸BDD 电极的制备对沉积设备依赖性较强,因此还有大批学者从反应器设计入手,通过合理的反应器设计降低使用过程中的欧姆电位降,增加传质效率,从而提高BDD 电极的有效面积[47-48]。针对气、液、固三态硼源在掺杂过程中均存在一定的弊端,一系列新型硼掺杂技术也受到越来越多研究人员的重视。Yao 等[49]将石墨和固体氧化硼粉末混合并压制成型,与硅基底共同放置于微波等离子体反应腔中,最终在硅基底上成功制备出硼掺杂度为8.44×1020cm-3的BDD电极。开发新型低毒性、低成本、易控制硼掺杂技术将是未来BDD 电极研究趋势之一。在基底材料的选择及优化方面,研究人员尝试将BDD电极沉积在三维多孔基底上[50-51],或通过表面刻蚀、修饰等手段[52-53],提高电极的比表面积和电化学性能,此外钽丝、碳纳米管、碳毡等新型基底材料也逐渐受到重视,据此制备出的柔性BDD 电极具有更广泛的应用领域[54]。杨志亮等[55]放弃使用基底材料,利用直流电弧等离子体喷射法制备出厚度为0.8mm、电阻率为0.009Ω·cm的BDD自支撑电极,并进行橡胶助剂废水降解实验。BDD自支撑电极较好地解决了常规BDD 涂层电极在使用过程中因腐蚀和涂层脱落导致的电极失效等问题,但其面临成本高、效率低的弊端。针对CVD法合成BDD 电极成本高、面积小等限制,Bansal等[56]开发了一种新型的纳米BDD电极制备技术。该团队参照Nafion 膜的浇铸方法,成功将纳米BDD颗粒涂覆于硅基底表面,所制备出的纳米BDD 电极与传统CVD法合成的BDD电极电化学性能相当,而成本仅为传统CVD 法的1/1000,且该工艺易于大面积生产。上述新型BDD 电极制备技术将有力推动BDD 电极降解工业废水的工业化应用进程,同时拓展其在电化学传感器、超级电容器等其他领域的应用场景。

3 基于BDD电极的工业废水处理

3.1 模拟废水

3.1.1 印染废水

印染废水广泛存在于纺织品、皮革、纸张、化妆品生产和墨水着色等工业过程。以偶氮染料为代表污染物的印染废水具有色度高、成分复杂、可生化性差等特点,且对人体存在较大的毒性和致癌风险[57]。EAOP 技术在处理印染废水,特别是脱色处理中有较大的技术优势。Dória 等[58]采用BDD 电极面积为78cm2的压滤循环反应器,考察了不同电流密度和不同电解质种类及浓度的情况下对靛蓝染料的处理效果,结果表明最佳操作条件下脱色率接近91%,能耗为40.51kWh/m3。Ruiz 等[59]采用面积为20cm2的BDD 电极作为阳极,空气扩散电极(ADE)作为阴极,以酸性红88(AR88)和酸性黄9(AR9)两种偶氮染料溶液模拟印染废水,在体积为2.5L的反应器内考察了EF和SPEF两种组合技术的处理效果。结果表明,EF和SPEF工艺均有良好的脱色效果,但SPEF 工艺的总有机碳(total organic carbon,TOC)去除效率更高。在最佳操作条件下,SPEF 工艺处理360min,TOC 去除率为93%,能耗为1kWh/gTOC。Salazar 等[60]的研究取得了一致的结论,证明了在太阳光中紫外线的照射下溶液中·OH浓度更高,基于BDD电极的SPEF工艺对偶氮染料的去除效率高于EF 工艺,同时具有更高的电流效率和更低的能耗,最佳操作条件下TOC去除率为94%,能耗为0.15kWh/gTOC。EAOP技术在处理印染废水时表现出良好的脱色效果,但通过单纯的AO工艺氧化能力较弱,导致处理后的出水中TOC、COD 含量仍无法满足排放标准。将AO 技术与其他工艺组合而成的广义EAOP对印染废水处理效果更佳,通常来说对印染废水中有机物矿化效果排序为SPEF>PEF>EF>AO-H2O2>AO。

3.1.2 农药废水

在除草剂、杀虫剂、抗菌剂和其他用于控制病虫害的农药生产和使用过程中产生的农药废水,具有可生化性差、成分复杂、毒性高的特点,对人体健康和生态环境具有较大的潜在危害[61]。EAOP 技术可有效降解农药废水中的有机物,降低水中毒性并实现达标排放。Domínguez等[62]利用面积为78cm2的BDD电极和不锈钢组成的电解系统,在AO工艺下考察了含烟碱类杀虫剂模拟废水和受污染河流、污水处理厂出水等真实杀虫剂污染废水的降解情况。结果表明,最佳操作条件下模拟废水中TOC去除率超过90%,真实废水的TOC 去除率在60%~80%之间。García 等[63]利用反应器体积为3L,阳极、阴极均为64cm2BDD 电极的中试装置进行60mg/L 除草剂2,4-二氯苯氧乙酸(2,4-D)的处理实验,对比了EF工艺和AO工艺的处理效果。结果表明,EF工艺相较于AO工艺具有更低的能耗和更高的处理效率,最佳操作工况下处理120min,2,4-D 被全部转化,TOC 去除率为83%,能耗为0.095kWh/gTOC。Sánchez-Montes 等[64]利 用78cm2的BDD 电极和不锈钢组成的电解系统,考察了外加紫外光照射的AO工艺对含除草剂草甘膦废水的处理效果。结果表明,最佳工艺条件下处理60min,TOC 去除率达70%。Pipi 等[65]利用BDD 电极和空气扩散电极(ADE)组成电解系统,在实验室规模和中试规模反应器内考察了AO-H2O2、EF、PEF、SPEF 几种广义EAOP 技术对农药敌草隆的降解能力。结果表明,两种规模反应体系内,几种广义EOAP 技术对敌草隆降解能力的排序为SPEF/PEF>EF>AO-H2O2,最佳工况下,中试规模的SPEF工艺TOC去除率为70%。外加光能等能量和(或)药剂均可以有效提高EAOP 技术对有机物的氧化能力,上述几种工艺降解能力排序与3.1.1 节中降解印染废水中有机物能力一致。

3.1.3 制药废水

制药废水成分复杂,可生化性差,微量浓度就可对生态环境产生较大负面影响。BDD 电极在处理制药废水中同样具有较大的优势。Monteil等[66]利用一套连续化中试装置,考察了由BDD 电极和碳毡组成的电解系统在AO工艺下对氢氯噻嗪的降解效果,并利用实验设计方法考察了关键控制因素。结果表明,流速和反应器配置(电极数量、极板间距)对处理效果影响最大,在最佳操作条件下处理83min,目标污染物去除率达97%。Isarain-Chávez等[67]利用BDD电极设计了一套10L的中试装置,用来考察SPEF和EF两种工艺对含阿替洛尔、美托洛尔和普萘洛尔三种制药模拟废水的降解能力,该装置的原理如图5(a)所示。结果表明,在紫外光的驱动下,SPEF工艺具备比EF工艺更强的有机物矿化能力,且BDD 电极相较Pt 电极具有更快的有机物降解速率。该团队还考察了单一电极和混合电极对制药废水降解能力的差异,结果表明在最佳操作条件下,BDD/ADE、Pt/ADE-Pt/碳毡、BDD/ADE-Pt/碳毡三种组合电极TOC去除率分别为87%、88%和94%。混合电极电解槽示意图及液体流向如图5(b)所示。虽然BDD/ADE-Pt/碳毡组合电极具备最佳的降解效果,但其能耗也较高,为0.250kWh/gTOC,相同工况下Pt/ADE-Pt/碳毡能耗仅为0.080kWh/gTOC。

图5 SPEF处理模拟制药废水中试装置[67]

除上述模拟废水外,研究人员还考察了BDD电极针对含酚废水[68]、酸性废水[69-70]等其他常见工业废水的处理效果,结果均表明BDD 电极相较于其他常见阳极材料表现出更快的降解速率和更高的TOC 去除率,且外加能源和(或)药剂的广义EAOP 相较于狭义的AO 工艺具有更高的有机物矿化率和污染物去除率。BDD 电极在使用过程中能耗较高,是阻碍其大规模工业化应用的原因之一,未来还应从低功耗BDD 电极制备、BDD 电极使用参数优化、可再生能源使用以及将EAOP技术与其他废水处理工艺联用等方向同步发力,进一步降低BDD 电极在使用过程中的能耗,加快其工业化进程。

3.2 真实废水

与模拟工业废水不同,真实工业废水往往具有更复杂的化学组成和反应机理,以及波动较大的污染物浓度,采用真实废水进行EAOP实验更贴近工业实际,实验结论也更具指导意义。Durán 等[71]利用一套中试规模的连续电解装置,考察了AO工艺下活性电极Pt 和惰性电极BDD 对真实洗涤废水的处理效果。结果表明,BDD 电极相较Pt 电极具有更高的有机物降解率,在最佳操作条件下处理360min,TOC 去除率超过90%。Tawabini 等[72]利用一套中试规模的连续电解装置考察了AO工艺对海水中苯系物(BTEX)的处理效果,结果表明不同苯系物降解难易程度存在差异,最佳操作条件下处理30min,乙苯和二甲苯被完全降解,处理60min甲苯去除率超过90%,处理120min 苯的去除率超过70%。Tsantaki 等[73]采用基于BDD 电极的AO 工艺实验装置,考察了电流密度、电解质(HClO4)浓度、pH、温度等因素对于处理模拟印染废水和真实纺织印染废水的影响。结果表明,当实际电流密度接近理论极限电流密度[74]时处理效果最佳,过低的电流密度会导致污水处理速率较低,而过高的电流密度会导致无效能耗增加;高电解质浓度和低pH 有利于提高污染物处理效果,温度对污染物降解效果几乎无影响。在最佳操作条件下处理180min,模拟废水和真实废水均完全脱色,TOC去除率相近,约为70%,而真实废水因含有的无机组分更为复杂,电解质正效应明显,COD 去除率(83%)要高于模拟废水(70%)。Domínguez等[75]利用直径为100mm 的BDD 电极作为阳极,相同尺寸的304 不锈钢作为阴极,组建了一套AO 工艺中试装置,考察了电流密度、停留时间等因素对降解真实制药废水的影响。结果表明,电流密度和停留时间与污染物的降解效率呈正相关,但过高的电流密度和过长的停留时间会导致系统能耗增加,通过电流密度和停留时间的合理匹配,可使TOC 去除率最高达100%。此外,研究者还基于BDD电极开展了针对酿酒废水[76]、造纸废水[77]、制革废水[78]等其他真实工业废水的EAOP 研究,结果表明BDD 电极在各真实工业废水体系下均展现出良好的有机物降解能力,最佳操作条件下TOC 去除率均超过80%。

4 基于BDD电极的EAOP优化研究

基于BDD电极的EAOP在处理工业废水方面的优势明显,但其在实际应用中存在的问题同样显著,即能耗和处理效果之间的关系难以平衡。支持电解质类型及浓度、原始污染物浓度、溶液pH、电流密度、极板间距、停留时间等因素对EAOP处理效果均会产生较大的影响。针对不同的污染物体系合理优化工艺参数,建立各工艺参数间的定量匹配关系,实现处理效果和能耗间的完美平衡,对于BDD电极大规模工业化应用指导意义重大。

南京农业大学张春勇教授团队在工艺参数优化方面开展了系统研究。该团队Du 等[79]利用确定性筛选设计(definitive screening design)的实验设计方法,考察了BDD-Pt 电解系统下不同电解质种类和浓度、初始污染物浓度、电解质种类、电流密度、流速、温度等9种因素对降解偶氮染料C2R的影响。结果表明,初始污染物浓度、温度和电流密度三个因素对降解效果影响权重最大且均为正影响。电解质效应同样对降解效果影响较大,以NaCl为代表的活性电解质对降解效果存在正影响,TOC 去除率和脱色率随NaCl 浓度增加而增加,其他如Na2SO4、Na2CO3等惰性电解质浓度对降解效果影响不大。Du等还基于实验结果建立了回归模型,并利用响应曲面法确定了最佳工艺参数进行实验,实验结果与拟合结果完美匹配。Zhang 等[80]还利用BDD 电极研究了含氯活性电解质(NaCl)浓度对苯酚降解率的影响。结果表明,活性电解质NaCl的存在会使降解机理复杂化,苯酚的去除效果由活性氯物质(溶解的Cl2、ClO-等)和活性氧物质(·OH、·O2-、·HO2-、H2O2和O3等)共同决定。当NaCl 浓度低于50mmol/L 时,苯酚去除率随电解质浓度增加而增加,而当浓度高于50mmol/L 后,电解质浓度提高对苯酚去除率无明显影响。由于不同支持电解质在不同条件下反应机理不同,会导致各操作参数之间存在交互影响,这种交互影响规律会随参数范围发生变化。Zhang 等[81]考察了支持电解质为Na2SO4、浓度在0.1~500mmol/L 范围内电流密度和支持电解质浓度对BDD电极电催化降解溴酚蓝的影响。结果表明,在较高电流密度(7.36mA/cm2)下,随电解质浓度的增加,电解质影响依次为全段负效应([Na2SO4]<0.5mmol/L)、前段负效应后段正效应(50mmol/L<[Na2SO4]<100mmol/L)和全段正效应([Na2SO4]>100mmol/L);而在较低的电流密度(3.74mA/cm2)下,电解质仅表现出全段负效应([Na2SO4]<100mmol/L)和全段正效应([Na2SO4]>100mmol/L)两种。这种交互影响规律的变化对于工艺参数优化带来了更大的难度,需要研究者展开更深入的研究。

目前大部分研究人员均以降解效果为衡量指标优化工艺参数,较少的研究人员会同时考虑降解效果和操作能耗。在降解效果和能耗之间实现平衡,实验结论的指导意义更大。此外,不同研究人员针对不同体系和实验装置开展的实验,还可能出现相悖的结论。Tsantaki等[73]针对BDD电极处理印染废水展开了工艺优化研究。结果表明温度对处理效果几乎无影响,这与Du等[79]的结论相悖。另外,Tsantaki等还从处理效果和处理能耗两个维度考察了电流密度的影响。结果表明,高电流密度会使有机物矿化速率显著提升,但最终矿化效果提升有限,同时因高电流密度下会引发部分无效的副反应,进而导致能耗急剧增加。表4所示为该研究体系下不同电流密度矿化率达50%时所需的时间、能耗和能源费用对比。在较温和的电流密度下处理较长时间,实现能耗和降解效果的平衡,是工业化应用的基本优化思路和研究方向。基于BDD 电极的水处理工艺优化研究是一项复杂的工作,该过程涉及到的变量多、范围广,在支持电解质和污染物的相互作用下,针对某一特殊体系的研究结论可能不具备普适性和推广性,且由于放大效应的存在,在实验室得出的结论往往需修正后才可真正指导大规模工业化生产。这些都需要研究人员投入更多的精力开展系统化的研究。

表4 不同电流密度条件矿化率达50%时所需的时间、能耗和能源费用对比[73]

5 结语与展望

EAOP 技术具有处理效率高、条件温和、自动化程度高、易与其他处理工艺和新能源技术相结合等优势,在工业废水处理领域具有广阔的应用前景。以SPEF 和PEF 为代表的广义EAOP 技术面对多种废水体系均表现出更高的有机物矿化能力和更低的能耗表现,更具工业应用潜力,但实际使用过程中要注意外加药剂后水体二次污染的问题。作为第三代EAOP阳极材料,BDD电极相较于其他电极材料优势显著,但高昂的电极制备成本以及缺乏规模化的电极制备技术和基底材料限制了其大规模应用。未来应采用系统思维同步解决上述问题,在开发低成本大尺寸的电极制备技术和低毒性的新型硼掺杂技术同时,在三维多孔基底材料、电极表面修饰技术、反应器设计等方面持续深入展开研究,以增大BDD电极的有效面积,降低使用成本。EAOP技术涉及到的控制变量多且存在相互影响,针对不同反应体系的影响规律还存在差异,因此工艺优化领域还有大量的工作有待科研人员去开展。未来应协同考虑废水降解效果和操作能耗,运用更加先进的实验设计方法针对不同污染体系开展工艺参数优化研究,得出易于推广的实验结论,在实际操作过程中还应注意放大效应的影响。未来,随着新能源发电占比不断增加,污染物排放标准日趋严苛,加之上述瓶颈问题得到合理的解决,基于BDD 电极的工业废水处理工艺必将很快得到工业化应用。