2D层状材料的燃料油氧化脱硫研究进展

2024-02-23杨雪刘可张程翔李东霖王江芹杨万亮

杨雪,刘可,张程翔,李东霖,王江芹,杨万亮

(贵州大学化学与化工学院,贵州 贵阳 550025)

SOx过度排放不仅危害生态环境和人体健康,还会腐蚀设备、建筑和名胜古迹,导致相当严重的环境污染以及经济损失[1-5]。为了减少环境污染,各国颁布了越来越严格的燃料油含硫标准,要求燃料油中硫含量最高值不得超过10μg/g[6-8]。因此开发更加高效的清洁燃料油生产技术是重要的研究方向之一。

氧化脱硫技术(ODS)因其反应条件温和、操作简单、脱硫效率高、对难降解芳香族硫化物选择性高以及辛烷值损失低而被认为是一种很有前途的深度脱硫方法。同时,氧化脱硫技术也是脱硫研究领域的热点[9-11]。在氧化脱硫技术发展的初期,研究者大多选用有机酸和无机酸作为催化剂进行氧化脱硫[12-13],但是这些催化剂存在回收困难、对设备的腐蚀严重等问题,导致其在脱硫领域的发展受到极大的阻碍[14]。为了解决这些问题,近十几年来,如硼碳氮材料催化剂[15]、过渡金属氧化物催化剂[16]和杂多酸催化剂[7,10]等可回收的固体脱硫催化剂得到了飞速发展。

硼碳氮材料催化剂,如石墨烯、类石墨相氮化碳和六方氮化硼等二维(2D)层状材料是重要的固体脱硫催化剂。但是纯固体催化剂的催化活性不足,难以达到超深度脱硫的技术要求。研究人员大多通过制造缺陷、元素掺杂、官能团改性和负载更多活性位点等方式对材料进行改性,加强催化剂的催化氧化脱硫能力。同理,其他MXene、二氧化硅、蒙脱石、层状双金属氢氧化物、金属有机骨架材料和二硫化钼等2D 材料也可使用同样的改性方式构建高效的催化氧化脱硫催化剂。除此之外,相对于3D块状材料,2D层状材料具有的薄层结构可以显著缩短反应物/产物的传质距离、增加材料比表面积,在催化领域展现出高效的催化效率。

本文从不同2D层状材料出发,综述了不同2D层状材料在深度氧化脱硫领域的研究进展,同时对今后2D 材料在氧化脱硫领域的研究方向进行了展望。

1 2D纳米材料

2D 纳米材料是指横向尺寸大而厚度只有几个原子大小的纳米材料,简称2D材料。自2004年石墨烯材料被分离制备以来,其独特优异的电学性质让石墨烯材料得到了飞速发展,同时也开发了2D 材料的研究新方向,引起了各位研究者的广泛关注。随即越来越多的2D材料被提出并应用于各个领域。

2D材料种类繁多,除石墨烯外,主要有硅烯、锗烯、锡烯、硼烯和黑磷烯等单元素2D 材料;MoS2、WSe2、ReS2、PtSe2、NbSe2等过渡金属硫族化合物;GaS、InSe、SnS、SnS2等主族金属硫族化合物;类石墨相氮化碳和六方氮化硼等类石墨烯材料;层状二氧化硅、层状金属有机骨架材料、层状共价有机骨架材料和MXene 等聚合型2D 材料;以及其他二维材料,如蒙脱石、高岭土、活性白土、层状双金属氢氧化物等。主要2D 材料的结构及其特性如表1所示。其中,金属有机骨架材料和共价有机骨架材料皆可通过自上而下或自下而上的合成策略制备2D 纳米片,此类聚合型材料具有高孔隙率、低密度、大比表面积、孔道规则、孔径可调、易于功能化以及拓扑结构多样性和可裁剪性等优点,是目前新型多孔材料中的研究热点。凭借这些独特的优势,金属有机骨架材料和共价有机骨架材料在气体存储、吸附分离、生物和催化等方面均表现出广阔的应用前景。

相比较于其他维度的材料,2D 材料在垂直材料的方向天生存在着量子局限效应,而且不同的材料具有完全不同的能带结构和电学性质,所以2D材料的种类覆盖了超导体、金属、半金属、半导体到绝缘体等[17]。在催化领域,2D 材料的高比表面积提供了大量活性位点,优异的力学性能保证了催化剂的物理稳定性,相对于3D块状材料,2D层状材料具有更好的催化稳定性和催化活性[18]。在制备和应用过程中,2D 材料往往伴随着纳米片的重堆叠或团聚现象,这类现象会严重影响材料的表面接触反应和传质速率[19]。因此,研究2D 材料合成的学者们不得不发展各种手段以减少二维纳米片的重堆叠和团聚现象。例如,Li等[10]通过调节氨水的加入量控制2D 层状二氧化硅的褶皱程度,褶皱的层状二氧化硅轴向堆叠则形成了具备孔隙结构的2D孔道二氧化硅。层状二氧化硅的褶皱可以有效地防止层与层之间的团聚现象,让2D 孔道得以长时间保持。综上所述,设计并合成比表面积巨大、传质和扩散速率快的2D 孔道层状材料已经成为重要的研究方向,并且2D 孔道层状材料在催化、药物缓释、分子分离等领域具有广泛的应用前景。

2 2D材料氧化脱硫催化剂构建及应用

以石墨烯、氮化碳、氮化硼、MXene、二硫化钼等材料为代表的2D 材料被用于构建高效的氧化脱硫催化剂以转化脱除燃料油中的有机含硫化合物,以解决燃料油燃烧产生的SOx环境污染等问题,在环境修复领域具有重要意义。

2.1 石墨烯和类石墨烯材料

石墨烯、类石墨相氮化碳和六方氮化硼等是典型的2D材料,因其独特的形貌结构,优异的电学、光学、力学以及化学特性,使其在各个领域都具有广泛应用。在氧化脱硫领域,此类材料多通过官能团改性、负载等方式构建高效的热催化和光催化氧化脱硫催化剂,以深度脱除燃料油中的含硫化合物生产超清洁油品[20-21]。

2.1.1 石墨烯材料

2004 年,安德烈·盖姆和康斯坦丁·诺沃消洛夫两位科学家利用胶带剥离法制备出单层碳原子组成的石墨烯,自此开启了石墨烯研究的大门,石墨烯逐渐成为热点研究对象[22-23]。石墨烯的高比表面积、低密度、来源广泛、价格低廉,以及其优异的结构、物理和电子性能和良好的表面化学性质,使石墨烯易于进行相关改性,是理想的脱硫催化剂和支撑材料,在普通热催化氧化脱硫和光催化氧化脱硫应用中应用广泛。

石墨烯包裹半导体材料可以有效改善光催化剂的电荷传输效应[24-25]。2016 年,Sun 等[26]首次将BiOBr-石墨烯组合光催化剂(BRG2)应用于氧化脱硫领域,含2%还原氧化石墨烯(rGO)的复合光催化剂表现出最佳的催化活性,光催化活性的增强是由于BiOBr与rGO之间的强化学键使光吸收增强,让电荷的输运和分离更高效,其光催化氧化脱硫机理如图1所示。

在反应体系中,BiOBr 的电子受到可见光激发后从价带跃迁到导带,石墨烯可以促进电子的快速移动,与吸附的H2O2氧化剂反应生成·OH,在BiOBr 价带中留下的空穴可以与吸附的H2O 反应生成·OH。·OH在水相中氧化二苯并噻吩(DBT)生成二苯并噻吩亚砜(DBTO) 和二苯并噻吩砜(DBTO2)。随着水相中氧化反应的发生,DBT持续的从油相中向水相传递并发生氧化反应,最终油相中的DBT浓度达到标准得到清洁燃油。

氧化石墨烯是具有含氧官能团的石墨烯片层材料,保留有石墨烯独特的二维结构,在脱硫领域应用广泛。2017 年,Zeng 课题组[21]利用氧化石墨烯(GO)、空气、甲酸和乙腈为原料,成功开发了模拟油的简单萃取光催化氧化脱硫体系。在该体系中,当GO用量为0.6mg、乙腈与模型油体积比为1∶2、甲酸为4.5mL、空气速率为20mL/min时,光催化氧化脱硫具有最佳的脱硫性能。基于电子自旋共振(ESR)、密度泛函理论计算(DFT)和气相色谱-质谱联用仪(GC-MS)结果分析,他们还提出了一种可能的光催化氧化脱硫机制。在萃取光催化氧化脱硫体系中,氧化石墨烯和甲酸形成了光催化体系,在紫外光激发下,氧化石墨烯缺陷部位和锯齿状边缘的含氧官能团与吸收的O2、周围的H+和附加电子形成碳自由基(GO·和GO·—O·)和ROS(HO2·和HO·),然后HO2·和HO·氧化DBT 生成DBTO,接着DBTO又被氧化成DBTO2-1和DBTO2-2,DBTO2-1 和DBTO2-2 因其极性高而保持在乙腈相,从而得到超低硫模拟油。

同年,Gu 等[20]报道了还原氧化石墨烯自身作为催化剂在氧化脱硫反应中的应用,利用rGO的官能团和化学活性缺陷原位反应生成羰基,然后羰基活化氧分子生成吸附的超氧阴离子自由基(rGOOO•-),使rGO 催化剂在好氧氧化脱硫过程中高效地去除大量芳香族含硫化合物。除此之外,研究人员还探索了ODS 的过程和机制。研究表明,羰基是ODS反应中rGO催化剂的活性位点,羰基通过改变rGO 表面相邻碳原子的电子结构促进ODS 过程,并增强氧的吸附和活化,吸附的氧转化为O•-自由基,该自由基吸附在羰基附近的碳原子上,然后,吸附的O•-自由基与硫中心的阳离子自由基反应,将芳香族含硫化合物氧化为相应的砜。

Rezvani 等[27]报道了石墨烯在脱硫醇工艺中的高效应用,研究人员制备了单Mn(Ⅱ)取代Keggin型多金属氧酸铯盐Cs5PMnW11O39(PMnW11),并将其固定在氨基改性后的氧化石墨烯(mGO)上,作为汽油精制过程中氧化脱硫醇的纳米催化剂(PMnW11@mGO)。该催化剂在脱硫系统中表现出非常活跃的催化性能,实际汽油的硫醇脱硫率和总硫脱硫率分别可达到98.8%和98%,并且在重复使用5 次后催化剂的脱硫率仍保持93%。将PMnW11@mGO 复合纳米催化剂应用于脱硫醇工艺是实现超清洁汽油生产的有效途径。

2018 年,Khodadadi 等[28]采用简单吸附法通过与氧化石墨烯上的含氧官能团进行静电吸附成功负载磷钼酸(H3PMO12O40,HPMo),并根据该催化剂的特性,选择了萃取-氧化脱硫(ECOD)体系评价其脱硫性能,ECOD 体系的机理如图2 所示。氧化石墨烯载体的独特二维结构提供了高比表面积,催化剂HPMo 与氧化剂H2O2均匀分布于载体表面,并产生共同作用,在两相系统中发生萃取-氧化脱硫过程。萃取-氧化脱硫是一个多步骤的过程,其中催化剂(HPMo-GO)和氧化剂都存在于极性萃取剂中。在萃取-氧化脱硫过程当中,首先DBT从燃料油中被萃取到极性溶剂,然后氧化石墨烯与DBT形成π-π相互作用进行吸附。在催化剂表面,氧化剂和催化剂活性中心相互作用,在催化剂表面形成中间过氧杂多活性位点。接着,同样吸附在催化剂表面的DBT与活性过氧位点反应生成DBTO中间体,由于DBTO不稳定,又马上被活性过氧位点反应生成最终产物DBTO2。最后,当燃料油中的DBT被基本上完全去除,即获得硫含量低于10μg/g的清洁燃料油。

图2 两相ECOD系统的原理

Khodadadi 等[28]还考察了催化剂用量、反应温度、氧硫比、萃取溶剂与燃料体积比等主要工艺参数对整体脱硫、萃取脱硫和氧化脱硫反应的影响,并详细讨论了各工艺参数对三种反应的影响。提出了一种将两相质量平衡与中心复合设计相结合的方法来寻找实用的最佳工艺条件。其最佳工艺条件为:低催化剂用量(2.5g/L)、氧硫比为6、反应温度50℃、萃取溶剂与燃料体积比为0.3,可在30min内完成氧化脱硫。

2019年,Liao等[29]采用一锅法电化学方法合成H3PW12O40-rGO杂化复合材料(HPW/rGO-Ele)。研究者将均匀分散的氧化石墨烯和磷钨酸(HPW)淡黄色悬浮液转移到H 型电化学电池的阴极室中,在阳极室中填充相同浓度的HPW 水溶液。然后在还原电位下进行电化学还原,电化学还原完成后,得到松散的黑色粉末,过滤干燥过夜即得到杂化复合材料HPW/rGO-Ele。在该方法中氧化石墨烯的还原和HPW 在还原氧化石墨烯上的负载是同时实现的,而且电化学还原方法不需要使用有毒还原剂即可生产出高质量的片状结构还原氧化石墨烯。片状还原氧化石墨烯可为HPW 提供更多的锚点,并可抑制HPW的团聚。由于HPW和还原氧化石墨烯的协同作用,制备的HPW/rGO 杂化材料在氧化脱硫反应中具有较高的活性和耐久性。

2020 年,Ma 等[30]通过一步法自下而上的自组装策略,将聚离子液体(PIL)固定化的单分散多金属氧酸盐(POM)团簇成功地负载在石墨烯上,得到的POM/PIL/Gr 催化剂用于以空气为氧源氧化脱硫。该催化剂在温和的条件下,以空气中的O2为氧化剂,即可实现难降解的噻吩类硫化物的完全转化。对比无石墨烯为载体的POM/PIL 催化剂(66.88%),POM/PIL/Gr 表现出更好的催化性能,DBT转化率达到100%,并且至少可重复使用6次。这是由于POM/PIL 复合材料是非刚性的,容易团聚,导致比表面积较低,因此与负载石墨烯的催化剂相比,该催化剂的脱硫性能不理想。除此之外,他们还提出了POM/PIL/Gr 的高活性不仅与石墨烯的大比表面积和活性物质的高分散性有关,还与石墨烯特定的二维结构有关。

2022 年,Zuo 等[31]将三元纳米复合材料PW12-PEI/GO 进行原位碳化后获得W2C/N-rGO 催化剂。由于超细W2C纳米颗粒(3~5nm)在N-rGO上的均匀分散以及N-rGO 对W2C 的给电子效应,使得W2C/N-rGO 表现出非凡的液体燃料深度氧化脱硫性能。在H2O2作为氧化剂的情况下,W2C/N-rGO催化剂可在10min 内100%去除4000μg/g 模拟油中的DBT,而且连续循环6 次也没有明显降低脱硫效率。

Yaseen等[32]在氧化石墨烯纳米片上沉积了Mn3O4纳米立方体,得到Mn3O4/GO催化剂。Mn3O4纳米立方体锚定在GO 的B 位点上,使得多层GO 片断裂降低了GO 的颗粒尺寸(从415nm 降至274.9nm),复合材料的比表面积增加了65%(22.9m2/g)[32-33]。同时,GO 上的含氧官能团(如羟基或羧基)可以吸收或锚定Mn3O4,这可以有效地减少Mn3O4的团聚和总体颗粒尺寸。将催化剂应用于Mn3O4/GONaClO 脱硫体系,ClO-与Mn+2/Mn+3的选择性协同作用使催化剂在25℃下2min 即可去除2000μg/g 的DBT和吡啶,是一种超快速、高效、经济环保的深度脱硫脱氮有效途径。

Nejati等[34]将三明治型多金属氧酸盐K10[Co4(H2O)2(PW9O34)2](Co4-POM)共价固定在氨基改性的磁性氧化石墨烯上,并用作萃取催化氧化脱硫系统中的新型多相催化剂。实验结果表明,在Co4-POM 的含量为30%时,每升燃料油使用4g 催化剂、H2O2/DBT 摩尔比为4、50℃时可完全去除DBT。在优化后的反应条件下,苯并噻吩(BT)和二甲基二苯并噻吩(4,6-DMDBT)也可以被完全去除。

2.1.2 氮化碳材料

类石墨相氮化碳(g-C3N4)是一种具有代表性的2D 无金属材料。由于氮化碳的独特物理和化学特性,其通常作为催化剂或载体(HPW/mpg-C3N4)被广泛应用[35-36]。

2015年,Zhu等[35]选择12nm的SiO2颗粒作为硬模板、氰胺作为前体,将氰胺均匀分散于SiO2表面,通过煅烧、刻蚀去除SiO2模板得到氮化碳片状结构。然后将得到的片层氮化碳作为载体,通过当量体积浸渍法制备HPW/mpg-C3N4催化剂,成功地将HPW固定在介孔片层氮化碳上。HPW/mpg-C3N4催化剂在ODS 过程中显示出优异的催化活性。在最佳条件下,ODS 工艺中DBT 转化率达到100%,并且HPW负载量为20%的催化剂在15次循环后的催化性能仍超过98.7%。

2017年,Zhao课题组[37]采用直接煅烧法成功合成了比表面积和结晶度均高于纯WO3和纯g-C3N4的WO3/g-C3N4复合材料。WO3/g-C3N4催化剂具有较高的催化活性,在最佳条件下,36%WO3/g-C3N4在H2O2作为氧化剂、60℃下反应180min,含DBT 模拟油的脱硫率可达91.2%,将催化剂回收利用,在重复使用五次后活性依然没有明显降低。

2021 年,Moeinifard 等[38]报道了一系列以石墨氮化碳为载体的单缺位磷钼酸盐催化剂(PMo11/g-C3N4)的合成和系统表征,并考察了PMo11在g-C3N4上的负载量、催化剂用量、反应时间、反应温度、氧硫比、DBT初始浓度和模拟燃料类型等反应条件的优化。该催化体系在模拟燃料中DBT 的转化率为98.6%,在实际燃料中脱硫率为93.7%。

2022 年,Jabar 等[39]以石墨氮化碳为载体,通过一锅水热法合成了两种新型纳米复合材料(Bi2WO6@g-C3N4和CoWO4@g-C3N4),首次用于燃油中含硫化合物的氧化。表征结果表明,g-C3N4作为载体提高了催化剂的孔隙率、比表面积、结晶度和活性位点,使得Bi2WO6@g-C3N4和CoWO4@g-C3N4催化剂具有优异的氧化脱硫活性。通过优化催化剂用量0.06g、过氧化氢用量0.6mL、反应温度60℃、反应时间2h 等反应参数,将DBT 去除率提高到90%以上,可获得无硫燃料。

氮化碳除了作为载体在脱硫领域有所应用外,还有研究使用g-C3N4作为有氧ODS 中的有效催化剂。但是纯g-C3N4在ODS 系统中几乎没有表现出任何令人满意的有氧催化性能,为此研究者通常选用元素掺杂的方法对g-C3N4进行改性。2019 年,Jia 等[36]通过掺杂B 元素调节界面电子性质来提高g-C3N4的脱硫性能,从而在催化剂和硫化物之间构建更强的L酸碱相互作用,构建了一种有效的吸附组合氧化脱硫系统。B原子的掺杂重新分布了氮化碳的电子结构,呈现出更强的路易斯酸性,并对芳香族硫化物,尤其是4,6-二甲基二苯并噻吩具有显著的脱硫作用。其脱硫机理如图3所示,该ODS系统被归纳为四个部分:①4,6-DMDBT 和空气中的O2吸附在B-C3N4上,路易斯酸碱相互作用有利于催化剂和硫化物之间的密切相互作用;②空气中的O2分子被激活,在B-C3N4的活性位点上形成O2•-;③4,6-DMDBT被高活性O2•-氧化为砜;④当硫化物从B-C3N4表面消耗O2•-时,B-C3N4上的活性位点被再生,砜被转移到油相中。然后,催化反应完成一个循环。

图3 4,6-DMDBT在B-C3N4上的氧化反应方案

同年,Zhang 等[40]以NaCl 为钠源,采用简单的混合焙烧法制备了Na 掺杂g-C3N4纳米片缺陷光催化剂。形成的高度分散、多孔的Na 掺杂纳米片进一步提高了表面能、降低了电子-空穴对的复合速率、也提高了界面电荷转移能力,从而增强了去除小分子的吡啶和噻吩的可见光催化氧化脱氮、脱硫能力,在最佳的Na 掺杂g-C3N4催化剂上,可见光下360min 内吡啶和噻吩分别氧化了402.1μg/g 和461.6μg/g。

2022 年,Gonçalves 等[41]采用半密闭氧化铝坩埚,在550℃无气氛条件下热缩合Mo/三聚氰胺前体,制备了Mo 掺杂石墨氮化碳(Mo/g-C3N4)。得到的Mo/g-C3N4催化剂在微米尺度上表现出分层的、片状的形态。Mo物种均匀分布在g-C3N4中基体中,没有形成团聚体。经过理论计算得出,Mo 被锚定在g-C3N4吡啶基团上,Mo/g-C3N4在催化H2O2氧化DBT脱硫过程中表现出良好的催化活性。

2.1.3 氮化硼材料

类石墨烯六方氮化硼(h-BN)是一种应用广泛的新型二维材料,其结构和性能石墨极为相似,且自身洁白,所以被称为“白石墨”,h-BN中氮和硼组成六角网状层面构成二维层状BN 纳米片(BNNS)平面结构。h-BN 优异的化学稳定性、导热性和机械性能,使其成为构建支撑型混合材料的首选[42-44]。而且BNNS 与硫化物之间可以形成路易斯酸碱相互作用和π-π 络合相互作用,可以很好地吸附噻吩类硫化物到催化剂表面,这让BNNS材料在脱硫领域的应用极具前景[45-52]。

2014 年,Zhu 等[53]成功设计了一种以热稳定和化学稳定的类石墨烯六方氮化硼(G-h-BN)作为载体负载钨基离子液体(IL),获得非均相催化剂(IL/G-h-BN)。催化剂在催化氧化DBT方面表现出优异的活性,可达到99.3%的DBT去除率。催化剂的高脱硫性能可归因于G-h-BN的巨大比表面积更有利于钨基离子液体分散,而且更容易吸附反应底物和氧化剂使得在催化剂表面形成具有高浓度反应体系的微环境。利用G-h-BN作为载体负载钨基离子液体的策略不仅减少了钨基离子液体的使用量,反应温度和H2O2使用量明显降低,还显著提高了催化剂活性,这为G-h-BN在氧化脱硫领域的应用提供了新方案。

2016年,Ji课题组[54]构建了含有大量微孔的多层六方氮化硼作为磷钨酸的层间约束载体得到复合催化剂HPW/h-BN,微孔作为分散和稳定HPW 的限制位点,获得的HPW/h-BN 对ODS 具有较高活性,脱硫率可达100%,而且催化剂具有较强稳定性,可回收6 次而反应活性无明显降低。同年,Dai 等[55]将钼酸盐离子液体(PMo IL)固定在类石墨烯六方氮化硼(PMo IL/G-h-BN)上,使得PMo IL/G-h-BN催化剂的催化活性明显高于PMo IL本身和其他载体催化剂,对于含DBT 的模拟油,在60℃下脱硫率可达98.5%。这表明二维G-h-BN 具有的大比表面积使得催化剂PMo IL 使用量减少、活性位点高度分散并暴露在反应表面,可快速高效地参加反应。而且G-h-BN对DBT和H2O2具有突出的吸附能力,具有特殊的2D 层状结构,可在催化剂表面形成局部高浓度的反应微环境。除此之外,G-h-BN对PMo IL的固定增强了催化剂的循环稳定性,使催化剂可循环6次,反应活性无明显降低。

2020 年,Wang 等[44]基于V2O5和剥离的超薄氮化硼纳米片(BNNS)通过简便的溶剂热法构建了2D-2D 纳米复合材料(2D-2D V2O5/BNNS)。2D-2D V2O5/BNNS 纳米复合材料在使用空气中的分子氧作为氧化剂时进行ODS 试验,在大气压下,质量分数为10%的V2O5/BNNS可以去除99.6%的DBT,还可以分别实现97.1%和95.2%的4-甲基二苯并噻吩(4-MDBT)和4,6-DMDBT去除率。

2022 年,Lu 等[56]通过简单的浸渍法成功地将不含金属的N-羟基邻苯二甲酰亚胺(NHPI)负载在六方氮化硼上,这有利于NHPI 的分散和利用,可显著提高NHPI 的催化性能;除此之外,催化剂的稳定性大大提高,该催化剂循环再生7 次后,DBT转化率仍然大于94%。同年,Lu等[57]为了稳定高温氧化反应中的Au 纳米球,提出了一种核壳结构的金纳米催化剂,将金纳米粒子(Au NPs)限制在氮化硼(BN)壳中,以提高热力学稳定性。BN的二维多孔结构不仅作为Au NPs的抗烧结物理分离器,而且为催化反应底物提供了微通道。此外,由于约束效应,设计良好的Au NPs与BN之间的相互作用将会加强,从而进一步提高稳定性和催化活性。在适当的BN 涂层数量下,氧化脱硫转化率可显著提高97.2%,优于较厚的BN 涂层。催化性能提高的根源被认为是粒径控制良好,更重要的是金属NPs 与BN 相互作用诱导的电子转移,促进了O2活化为活性中间体(O2•-)。此外,Au@BN 的核壳结构显著提高了催化剂的耐用性,让催化剂循环使用10次后氧化活性依然稳定。

h-BN 除了作为载体在脱硫领域有所应用外,Zhu课题组制备了具有高效氧化脱硫活性的多层石墨烯类似物六方氮化硼自身作为氧化脱硫催化剂,还通过形貌改性、金属锚定和构建结构缺陷工程增加氮化碳的反应位点,以提高氮化碳自身催化活性,将氮化硼作为固体脱硫催化剂进行深入研究。

2020 年,Wu 等[58]制备了一种具有较高比表面积的少层结构石墨烯类似物六方氮化硼作为ODS的无金属催化剂,过氧化氢作为氧化剂,在优化的反应条件下,h-BN 催化剂对燃油中硫的脱除率为99.4%。此外,h-BN可循环使用8次,催化性能无明显下降。详细的机理研究发现,h-BN 中的硼自由基活化H2O2生成·OH 基团,用于氧化含硫化合物。该工作提供了一种以H2O2为氧化剂的新型无金属ODS 催化剂,促进了氧化脱硫固体催化剂的发展,并为其他催化氧化过程提供了另一种无金属催化剂的选择。

Wei 等[59]以硼酸、尿素和氯化胆碱组成的三元深共晶溶剂为前体和模板,合成了具有二维层状结构的分级多孔硼碳氮(BCN)催化剂。BCN催化剂的分级多孔结构中既有微孔又有中孔,保证了催化剂比表面积大、传质快,提高了催化剂ODS性能。此外,与BN 相比,BCN 中的碳簇对电子离域有促进作用,加速了分子氧氧化剂的活化,因此在优化条件下,BCN催化剂在4h内脱硫率可达98.4%,循环5次,活性略有下降。

Wu等[60]利用h-BN边缘的富电子结构,将Pt纳米颗粒与和h-BN 载体之间形成强的金属边缘相互作用,使得Pt 纳米颗粒牢固地锚定在h-BN 载体的边缘。此相互作用不仅能让Pt 纳米颗粒均匀地分散,还能使Pt NPs 带正电荷、具有良好的稳定性、反应后无团聚现象。因此Pt/h-BN催化剂具有较强的好氧催化脱硫活性,对DBT、4,6-DMDBT、4-甲基苯并噻吩(4-MBT)和BT 的除硫率分别为98.3%、96.5%、93.7%和85.9%,可循环使用5次,催化活性无明显降低。

Dai等[61]提出了一种简便、可控、可调的硼氮双空位策略,通过真空热处理过程为氧掺杂的氮化硼(BNO)引入空位。实验结果表明,B—O 和N—H在真空煅烧处理过程中部分断裂,以水分子的形式被去除,制造了硼氮双空位,获得V-BNO 层状纳米催化剂。优化后的V3-BNO催化剂在好氧ODS系统6h内实现了完全脱硫,并且可以循环使用6次而没有明显的活性损失。

2.2 2D硅基材料

硅基材料来源广泛,是催化领域理想的载体材料之一,如2D 二氧化硅、蒙脱石、高岭土、活性白土、锂辉石等2D 硅基材料在脱硫领域多作为催化剂载体广泛应用于氧化脱硫。

2.2.1 二氧化硅材料

二氧化硅材料具有吸附能力强、低毒、难燃、耐腐蚀、易于功能化和高化学稳定性等优点,通常被选为理想的催化剂载体。近几年,在燃料油脱硫领域常常使用SiO2作为载体制备负载型催化剂,这些催化剂都表现出优秀的脱硫性能。而具有可进入2D孔道的层状SiO2催化剂,因其层状2D孔道允许DBT从各个方向轻松扩散到催化剂中,几乎没有传质阻力并且具有最短的扩散路径,从而在短时间内具有优异的脱硫性能,是未来催化剂材料的重点研究方向。

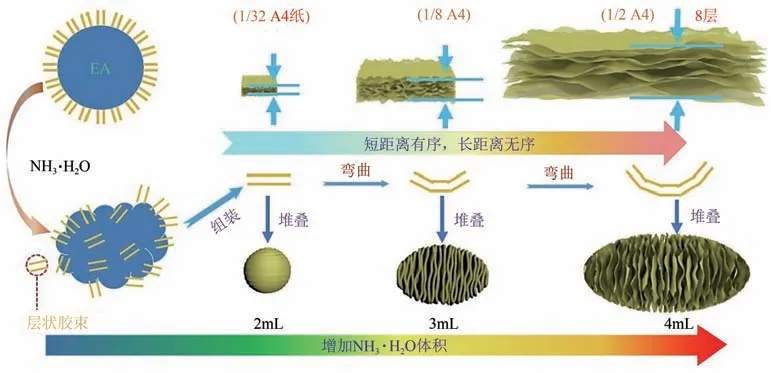

2022 年,Li 等[10]使用液体模板腐蚀法(LTC)制备2D 孔道二氧化硅,关于二氧化硅层间空间的形成,他们提出了弯曲层状胶束堆叠形成空间的理论解释,并且皱纹纸的层间距随着纸张尺寸的扩大而增加,遵循“近程有序,远程无序”的规律。2D孔道二氧化硅的制备机理图如图4所示。

图4 通过调节氨水的体积实现2D-CSx的分级自组装

然后,通过接枝氨基和固定磷钨酸制备了一系列二维CSx材料衍生的二维孔道催化剂(2D-CSx-NH2-HPW),并将其用于无萃取剂的氧化脱硫研究。实验结果表明,二维孔道催化剂的尺寸和比表面积共同决定了它们的催化氧化-吸附脱硫(OADS)性能。最重要的是,与0D 和1D 材料相比,2D 孔道催化剂显示出最高的DBT 去除效率,这归因于它们易于接近的开放传输孔道促进了分子扩散。尽管省略了萃取步骤,但最佳的二维孔道催化剂(2D-CS4-NH2-HPW)仍表现出优异的脱硫性能,在60℃下5min内DBT的去除效率达到99.72%,比之前报道的负载杂多酸的介孔催化剂快得多。

图5 显示了不同孔道催化剂的OADS 过程的反应路径。可以清楚地看到,0D HHSS-NH2-HPW催化剂由小空心球(约20nm)组成,具有外部介孔壁[图5(a)]导致较短的DBT 扩散路径长度。但HHSS-NH2-HPW 催化剂的外介孔壁带来传质阻力大,短时间内DBT 去除效率不理想。对于粒径为1μm的一维MCM-41-NH2-HPW催化剂,DBT只能从催化剂两端的孔隙扩散到催化剂中[图5(b)]。MCM-41-NH2-HPW的一维孔道较长,被吸附的砜和亚砜堵塞,阻碍了DBT的进一步渗透,导致脱硫效率低。在这方面,具有可及的开放传输二维孔道的2D-CS4-NH2-HPW催化剂具有明显的优势[图5(c)],允许DBT 从各个方向轻松扩散到催化剂中。可以得出结论,该催化剂几乎没有传质阻力并且具有最短的扩散路径长度,从而在短时间内具有优异的脱硫性能。

图5 OADS系统中不同孔道催化剂的催化路径

2.2.2 蒙脱石材料

蒙脱石(montmorillonite,MMT)是一种具有良好层状结构的铝-硅酸镁黏土矿物复合物,也可称胶岭石、微晶高岭石,是由火山凝结岩等火成岩在碱性环境中蚀变而成的膨润土的主要组成部分。MMT 具有无毒、可用、储量丰富、化学和物理稳定性强等优点,使其成为理想的支撑材料[62-64]。

2016 年,Rafiee 等[65]选择KSF 蒙脱石为载体,采用浸渍法负载12-钨磷酸(PW)制备了PW/KSF。该催化剂在保留蒙脱石载体的层状结构的同时,以过氧化氢为氧化剂,在温和条件下对模型油和原油中的混合噻吩类化合物进行深度氧化脱硫,还表现出优异的氧化脱硫性能。

2017年,Li课题组[66]采用一锅水热法制备了一种新型的纳米复合材料光催化剂Bi2W1-xMoxO6/MMT。在可见光照射下,测试该催化剂的光催化脱硫性能,结果表明,Mo 掺杂的摩尔分数对脱硫率有重要影响。充分的Mo 掺杂可以形成Bi2W1-xMoxO6/Bi2MoO6的“固溶/共沉淀”异质结构,提高了可见光吸收效率和光生载流子的分离率,从而提高了光催化脱硫性能。在可见光照射下,当摩尔分数x=0.7 时,模型油的脱硫率可达95%。

2018 年,Rezvani 等[64]选择有机阳离子表面活性剂十六烷基三甲基溴化铵对蒙脱石进行改性(CTAB-MMT),从而改变表面电荷、疏水性、溶胀性和阳离子交换能力。然后在改性的蒙脱石载体上负载由钒取代铁钨酸盐(FeW11V),得到一种新型纳米复合材料(FeW11V@CTAB-MMT)作为汽油氧化脱硫的高效纳米催化剂。脱硫结果表明,在35℃反应1h 后,噻吩、苯并噻吩和二苯并噻吩的去除效率皆超过97%,而且该非均相催化剂可重复使用五次,而其活性没有明显下降。

经研究发现,可对蒙脱石(MMT)进行改性以形成柱状夹层黏土(PILC),由于PILC的柱状层间结构,负载在PILC 上的催化剂表现出更好的催化性能,这有助于更好地分散活性位点和更充分地接触反应物[67]。2018年,Kang等[68]制备了钠掺杂的蒙脱石(Na-MMT)作为基础材料,用钛交联剂改性Na-MMT制备钛柱夹层片层蒙脱石载体(Ti-PILC),然后通过吸附法将钼掺入Ti-PILC,得到一种新型的钛柱夹层黏土负载钼催化剂(Mo/Ti-PILC)。选择油溶性过氧化环己酮为氧化剂,DBT为目标硫化合物,对比Mo/Na-MMT、Ti-PILC 和Mo/Ti-PILC的脱硫性能,结果表明Mo/Ti-PILC 催化剂在ODS中表现出比Mo/Na-MMT 更高的活性。除此之外,Mo/Ti-PILC 催化剂还获得了惊人的稳定性,催化剂在再生9次后,其催化活性几乎不受影响。这是由于柱状层间结构有助于更好的钼分散和更快的反应物扩散,而且钛在DBT 氧化脱硫中也具有一定的催化活性。

2022 年,Ahmad 等[69]分别 选择Fe2O3、NiO2和ZnO作为催化剂,蒙脱石作为载体,制备的复合催化剂在O2/CH3COOH作为氧化剂的氧化体系、环境操作条件下从真实和模型燃料油中去除DBT,在优化后的操作条件下可去除95%DBT。

2.2.3 高岭土材料

高岭土是以高岭石族黏土矿物为主的黏土和黏土岩,具有良好的吸附性、稳定性、分散性且价格低廉[70],被广泛应用于催化剂载体。通过酸处理高岭土材料可以得到比表面积、孔隙率和酸性中心都有所增加的脱铝高岭土[71],使高岭土材料表现出更加优异的性能。

2020年,Huang 等[72]通过对高岭土材料进行简单的酸化和碱化获得了介孔高岭土载体,其比表面积比处理前增加了17 倍,然后进行简单浸渍反应制备了V2O5/介孔高岭土复合催化剂。由于介孔高岭土较大的比表面积和V2O5纳米颗粒的高度分散,暴露了更多的V5+/V4+路易斯酸催化叔丁基过氧化氢反应生成氧自由基参加氧化脱硫反应,10min即可完全脱除DBT,而且催化剂在7次循环后脱硫效率的降低几乎可以忽略不计。

2022 年,Arzanypour 课题组[73]采用天然高岭土沸石负载钴作为多相催化剂,研究了不同Co 负载量质量分数(10%、15%和20%)的Co/偏高岭土催化剂在氧化脱硫过程中的性能。结果表明,10% Co/偏高岭土以H2O2为氧化剂,乙腈为萃取溶剂,具有良好的脱硫性能,对含1000μg/g 二苯并噻吩的模拟油馏分进行了氧化脱硫,在60℃、氧硫比为10.8、46min、催化剂用量0.04g条件下,硫脱除率为97.1%。

2.2.4 活性白土材料

活性白土是以黏土(主要是膨润土)为原料,经无机酸或盐或其他方法化处理,再经水漂洗、干燥制成,是可选择的2D层状载体材料之一。2015年,高晓明等[74]为了提高纳米Bi2WO6的光催化活性,将通过水热法合成的Bi2WO6负载在活性白土上,得到活性白土-Bi2WO6光催化剂。活性白土-Bi2WO6催化剂完整地保留了Bi2WO6的晶型,还延伸了催化剂的可见光吸收范围、吸收边带轻微红移。除此之外,催化剂比表面积较大,可以有效地吸附有机分子,使得脱硫效率大大增强,光催化脱硫实验表明,当催化剂加入量为1.0mg/L,氧化剂用量为1.0mL/L,400W金卤灯光照3.0h,活性白土-Bi2WO6对模拟汽油的脱硫率可达到94%。

2.3 其他2D材料

除了上述2D 材料外,还有层状双金属氢氧化物(layered double hydroxide,LDH)、MXene、2D金属有机框架(metal-organic frameworks,MOFs)以及二硫化钼等2D 材料在氧化脱硫方面也有广泛研究。

2.3.1 LDH材料

LDH 是一类带正电荷层的离子层状固体,具有两种金属阳离子和可交换的水合廊阴离子[75]。2018 年,Huang 课题组[76]使用十二烷基苯磺酸钠(SDBS)对LDH进行改性,可改善形貌、增大孔体积、显著提高LDH 的比表面积并提高其亲水性和亲油性,有利于进行水-油两相反应。固载磷钨酸后,HPW/MgAl-LDH-DBS 催化剂表现出优异的脱硫性能和循环稳定性,在最佳工艺条件下,催化剂的脱硫率达到99.81%,经过15 次循环后,脱硫率仍在95%以上。

2021 年,Song 等[77]通过煅烧钼酸盐(MoO42-)插层CoFe层状双氢氧化物(CoFeMo-LDHs),成功合成了CoFeMo混合金属氧化物(CoFeMo-MMOs)。通过改变MoO42-的插层含量,可以调控催化剂Mo位点的含量和电子结构,随着Mo含量的降低,Mo的氧化态降低,导致在表面产生更多的氧空位,从而提高了催化剂活化氧的能力。在温和的条件下,以CoFeMo-MMOs 作为催化剂、大气为氧源可完全转化噻吩类硫化物为相应的砜类化合物,且该催化剂具有优异的循环稳定性,在重复使用8次的情况下,催化剂的结构、化学成分和活性保持不变或没有下降,这表明LDH 衍生的金属氧化物可以作为一种高效、稳健、稳定的催化剂应用于燃料的好氧氧化脱硫。

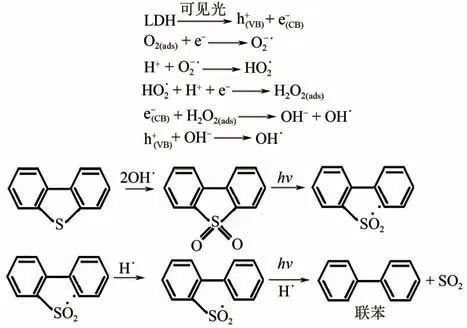

LDH 材料在高效光化学反应中也得到应用,而且具有高比表面积、窄带隙、缺陷位点的存在以及n型半导体特性和高可回收性,使得LDH材料在光催化氧化脱硫领域也有研究前景[78]。2019 年,Gao 等[79]采用络合剂辅助均相沉淀法制备了La3+-Zn2+-Al3+-MoO42-LDHs 材 料(La/Zn/Al 摩 尔 比 为1∶7∶2)。对该材料进行系统的表征实验研究,结果表明,La3+可以给主层带来更多的正电荷,使更多的MoO42-被吸附在层表面,使层间空间增大,有利于苯并噻吩(BT)在层表面的吸附。MoO42-可能为BT 氧化提供活性位点,所以La3+-Zn2+-Al3+-MoO42-LDHs催化剂具有较高的脱硫效率和稳定性,在紫外光下处理2h,脱硫率可达87%。

2020 年,Masoumi 课题组[80]选择三种Ni-Fe2、Ni-Co2和Fe-Co2层状双氢氧化物用作汽油模拟脱硫的光催化剂,其中Ni-Co2LDH 表现出最佳的脱硫活性,将其负载在磁性Fe3O4上得到高比表面积磁性纳米复合材料Ni-Co2LDH/Fe3O4,该材料显示出较高的比表面积、热稳定性和层状结构。在最佳条件下,含65μg/g DBT 的汽油,用0.0895g Ni-Co2LDH/Fe3O4在可见光下脱硫222min,DBT 脱除率为74.6%。Ni-Co2LDH/Fe3O4光催化剂的光催化脱硫机理如图6所示。

图6 提出了DBT在Ni-Co2 LDH/Fe3O4上的光脱硫机理

2.3.2 MXene材料

MXene 是一种新兴的二维纳米无机化合物材料,它是由MAX 相选择性蚀刻和分层形成的层状材料,由几个原子层厚度的过渡金属碳化物、氮化物或碳氮化物构成。由于MXene 材料具有不同于传统二维纳米材料的特殊电子结构,使其在催化、储能等领域引起了广泛关注[81-83]。

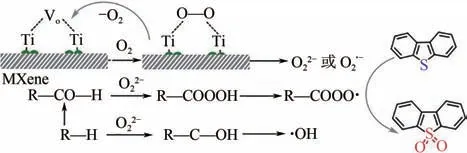

Ti3C2MXene 是一类新的二维Ti 基过渡金属碳化物,其具有丰富表面末端,是DBT 催化转化反应的潜在候选材料[84]。2021 年,He 等[84]通过对Ti3AlC2MAX 中铝(Al)层的选择性蚀刻,合成了界面工程丰富、层状结构松散的二维Ti3C2MXene。与Ti3AlC2MAX相比,二维Ti3C2MXene扩展的狭缝层提供了更多的孔隙和空腔,加速了反应的传质,而且良好的分散性和界面亲和力更有利于MXene在柴油中与底物的进一步接触,使得Ti3C2MXene的脱硫活性高于本体Ti3AlC2MAX。

实验结果表明,二维Ti3C2MXene 催化剂在氧化脱硫过程当中,其夹层作为反应微腔,有利于对砜的吸附和去除,但是芳香族硫化合物氧化的活性位点不是MXene,而是动态生成的缺陷TiO2。TiO2来源于分子氧和Ti3C2MXene 的持续活化,有利于催化活性的增强,同时还提供了一个围绕构建动态生成活性位点来延长催化剂寿命的不同方案。Ti3C2MXene的氧化脱硫机理如图7所示。

图7 在 Ti3C2 MXene 催化剂上提出的反应机理

2022 年,Bai 等[85]通过水热酸蚀刻和有机大分子插层制备了单层碳化钒基MXene(V2CTx)纳米片,并将V2CTxMXene 用于以空气氧为氧化剂的好氧氧化脱硫系统(AODS)当中。结果表明,该催化剂可以在70℃下激活DBT 的好氧氧化,并显示出比广泛使用的氧化钒催化剂更高的质量比活性。通过详细的表征和DFT 计算相结合,证明V2CTxMXene表面丰富的低价V物种伴随着阴离子空位具有优异的氧活化能力,这很好地解释了其在低温下出色的催化性能。此外,该催化剂在循环使用6次后仍保持活性,有望成为一种可持续、高效、稳定的AODS催化剂。

2.3.3 MOF材料

近年来,由有机连接体和金属节点组成的一种新型二维纳米MOFs纳米片材料受到越来越多的关注[86-88]。二维MOF纳米片的合成可采用自上而下剥离和自下而上组装两种方法,其中自上而下有液相超声剥离、球磨和化学插层等方法,都是容易实现和可扩展的生产途径[87]。

2018 年,Xu 等[89]采用湿法球磨和超声辅助自上而下,剥离封装了多金属氧酸盐的二维MOF 材料(POM-Co-MOF),成功制备原子厚度的POMCo-MOF纳米片并将其用于高级氧化脱硫。将二维催化剂POM-Co-MOF 剥离成原子厚度的纳米片的过程,使得催化剂产生了更易接触的活性位点,并有效地减少了反应过程中传质的限制,从而提高了脱硫效率。剥离后的催化剂暴露了更多的活性位点,使得在以H2O2为氧化剂氧化DBT 的ODS 系统中,相对于剥离前的催化剂本体,原子厚度的POM-Co-MOF纳米片的脱硫效果提高了14倍。

2.3.4 MoS2材料

MoS2是一种具有较大比表面积和较弱的范德华间隙结构的无机二维结构,在插层、润滑、各向异性、化学惰性和催化领域具有优异的性能,使其在许多领域都具有应用前景[90]。

2021 年,Mahmoudabadi 课题组[91]将二维MoS2直接应用于普通氧化脱硫体系,他们通过超声辅助聚乙烯醇(PVA)插层,有效地剥离块状材料得到二维多孔MoS2纳米结构(2D-PMNS),经表征分析得出,2D-PMNS具有70.87m2/g的表面积和0.08cm3/g的孔体积,这可是提高氧化脱硫性能的主要原因。他们将得到的2D-PMNS 应用于以天然气凝析油为模拟油、H2O2为氧化剂的氧化脱硫体系。来自气田的凝析油中含有大量硫化合物,如硫醇、硫化物、二硫化物、噻吩、苯并噻吩和二苯并噻吩等,其硫含量为1000~3000μg/g[92-93]。实验可知,剥离后2DPMNS 的孔隙率结构和表面形态的改变,导致ODS过程中的催化活性增加。在催化剂用量为0.2%(质量分数)、氧化剂用量为3%、温度为75℃、时间为2h时,可达到93.44%的脱硫效果,而且催化剂在十个循环周期内具有优异的重复使用性能,其活性没有明显降低。Mahmoudabadi等[91]还利用基于Levenberg-Marquardt 算法的Levenberg 模型用于评估和预测ODS中各种重要参数(温度、时间、催化剂用量和过氧化氢)的影响,以确定最佳条件,其结果和实验结果基本一致。

二维MoS2由于其独特的光学性质使其多应用在光催化脱硫领域。2016年,Li等[90]采用微波辅助组装法合成了新型凹凸棒土(ATP)-CeO2/MoS2三元纳米复合材料。ATP 骨架、CeO2粒子和MoS2纳米片牢固地构建了复合材料的三维网络结构,通过在空间上形成多通道电子传输通道,有效地增加了复合材料的比表面积,促进了电子与空穴的分离。当CeO2/MoS2的质量比为4/10时,获得了最佳的ATPCeO2/MoS2光催化剂,在3h内DBT 降解转化率最高可达95%,而且催化剂可重复使用5次,脱硫速率没有明显降低。

3 结语与展望

本文综述了不同2D 层状材料的催化氧化脱硫催化剂构建、脱硫效率以及脱硫过程和机制。迄今为止,已经有许多2D 层状材料被用于燃料油的氧化脱硫研究。研究者大多将2D 层状材料作为载体负载催化剂,或者通过制造缺陷、元素掺杂、官能团改性、改变形貌或者相结合的手段改性2D 层状材料增加其活性位点,并提高催化剂的热稳定性和重复利用性。由于独特的二维层状结构和化学特性,2D 层状材料脱硫催化剂皆表现出优异的氧化脱硫性能。

尽管2D 层状材料在氧化脱硫领域的研究取得了不错的进展,但是对比块状、0D和1D材料,2D材料的研究依然偏少,仍需要大量工作来开发2D层状材料在氧化脱硫领域中的应用。综上所述,2D 材料的燃料油氧化脱硫研究今后应重点开展以下工作。

(1)2D 层状材料普遍存在严重的重堆叠或团聚现象,为了解决此问题,开发更多简单、高效的策略以构建具有可进入的开放2D 孔道材料是重要的研究方向。相对于普通2D层状材料,2D孔道材料能有效解决其普遍存在的重堆叠或团聚现象,同时在物质的传输过程中具有阻力更低和传质通量更高的特点,可大大增强氧化脱硫的催化效率。

(2)目前催化领域应用的2D 材料大多为多原子层材料,而2D 材料的原子层厚度严重影响着催化剂的比表面积及其利用率。因此,少原子层或单原子层的2D 材料的制备和氧化脱硫应用依然是极具挑战和意义的研究方向。

(3)为了坚持可持续发展战略,构建一款高效迅速、绿色环保、工艺简单、易于工业化的超深度氧化脱硫催化剂仍然是脱硫领域的宗旨所在。