电流响应催化剂及其强化典型反应的研究进展

2024-02-23王棵旭张香平王红岩王慧

王棵旭,张香平,王红岩,柏䶮,王慧

(1 河南大学化学与分子科学学院,河南 开封 475000;2 离子液体清洁过程北京市重点实验室,中国科学院过程工程研究所,中国科学院绿色过程制造创新研究院,北京 100190;3 惠州市绿色能源与新材料研究院,广东 惠州 516081)

我国化工行业面临资源短缺和环境污染的双重挑战,绿色低碳化工技术及过程的开发对环保和经济发展具有重要意义,是化工行业可持续发展的必然选择[1-4]。化工过程低碳化是指用无碳、低碳可再生能源或其他新能源替代高碳排的化石资源,以及通过CO2的减排和利用,实现全工艺流程低碳排放[5-6]。“双碳”目标进一步推动化工过程绿色低碳转型以及化工核心设备电气化[7],最终实现以清洁可再生能源为主体的热电供应[8]。中国科学院过程工程研究所张香平等[9]提出以绿电替代燃料供能,用于石油及各类烃原料的蒸汽裂解过程,推动炼化行业绿色低碳转型。美国爱达荷国家实验室Bian等[10]利用固体氧化物电解池,通过调整阳极/固态电解质/阴极的结构,在阳极实现低碳烷烃氧化脱氢制备低碳烯烃,发展了低碳烯烃制备新路径,为化工设备电气化提供了指导,但存在性能衰减快、成本高等问题。

日本早稻田大学Sekine 课题组[11-12]最早提出通过在固定床上施加电极,实现电流强化典型催化反应。目前,该技术已成为研究热点,研究人员开发了一系列电流响应催化剂,并成功应用于合成氨、甲烷高值利用、丙烷脱氢等过程。电流响应催化剂是一类具有适宜导电性、可在施加电场条件下诱导其产生电流的催化材料。电流强化作用下,催化剂表界面发生“质子跳跃”,加快反应物的活化,形成反应中间体及目标产物,反应可以在温和条件下进行,突破了热力学局限,避免了能源浪费,形成绿色可持续发展的新路线,具有较好应用前景。

本文综述了电流响应催化剂的制备方法、表征手段及其催化合成氨、甲烷高值利用、丙烷脱氢的性能,分析了电流响应催化剂强化上述反应的微观机理,总结展望了相关领域未来发展方向及面临挑战。

1 电流响应催化剂强化合成氨

氨是以氮气和氢气为原料,在高温高压、催化剂作用下得到的产物,是化肥主要成分[13-16]。1909年,Haber等[17]提出Haber-Bosch法合成氨工艺,并将其推向大规模工业生产,目前该方法仍是生产氨的主流工艺,全球氨供应量的90%来自Haber-Bosch法。但该工艺反应条件苛刻,温度高达673~873K,压力为20MPa[18],是化工行业的典型高能耗、高碳排过程[19]。

为降低合成氨的能耗及碳排放,研究人员开发了温和条件下合成氨工艺[20],包括电催化[21-24]、光催化[25-28]、酶催化[29-30]、等离子体催化[31-33]等工艺。其中,电流强化的合成氨工艺具有反应条件温和、催化过程可控等优势和潜在应用前景[34]。

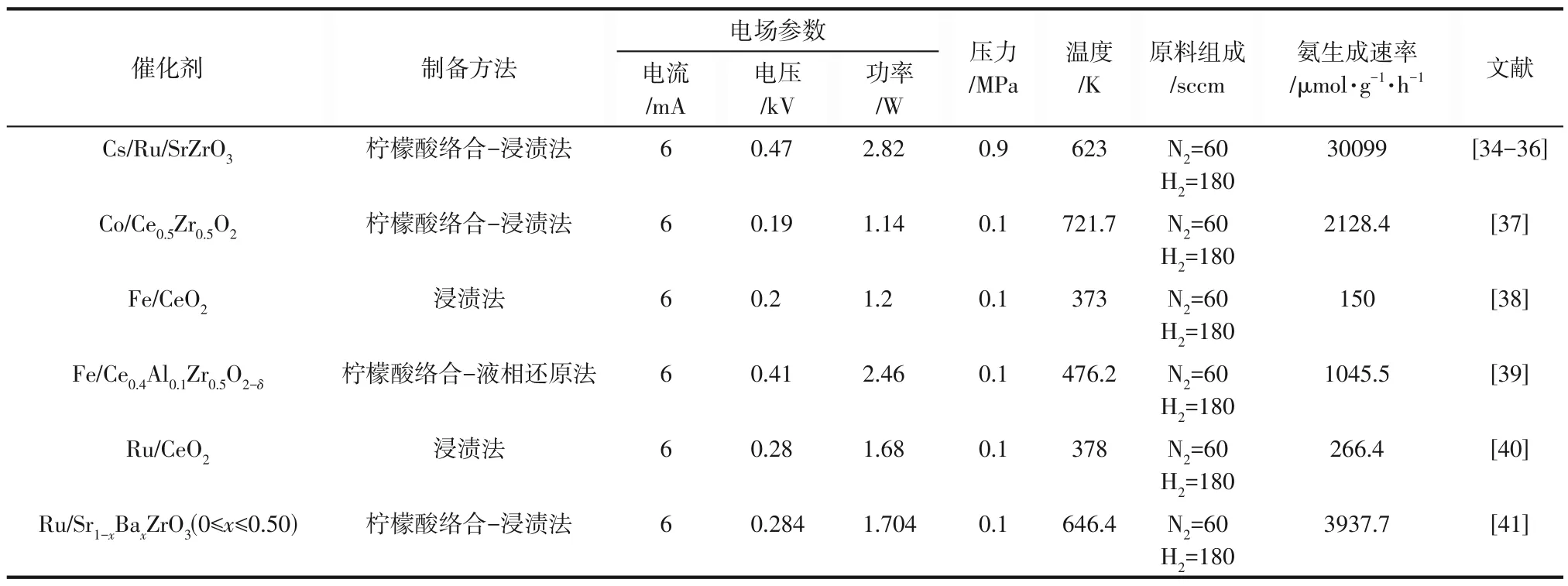

Sekine 等[40]设计了系列电流响应催化剂,并用于合成氨(表1),电流作用下,载体表面—OH基团提供的H+发生质子跳跃,与吸附在活性金属上的N2(Nad)发生碰撞,提供了新的反应路径,见式(1)~式(5)。

表1 电流响应催化剂及合成氨性能

钌(Ru)基非均相催化剂具有优异催化合成氨的性能,Sekine等[34-36]以Ru为活性金属,通过柠檬酸络合-浸渍法制备了9.9% Cs/5.0% Ru/SrZrO3(质量分数)。Cs作为电子供体,电流作用降低了N2在Ru上活化的反应级数,施加电场则在一定程度上减轻了Ru的氢中毒。优化了有或无电场条件下合成氨反应条件,结果表明,在634K、0.9MPa,施加电流条件下,氨的产量最大,为30099μmol/(g·h),且可持续稳定反应5h,在无电流时,氨的产量仅为4699μmol/(g·h)。反应动力学研究表明,电流强化使得反应活化能由121kJ/mol降至37kJ/mol。

Manabe 等[35-36]利用同位素交换测试,通过监测28N2切换为30N2的瞬态响应,阐明了施加电流条件下N2的活化过程。在473K、施加电流条件下,检测到29N2的形成,无电流时,即使反应温度升至673K,也未检测到29N2,即施加电流加快了N2活化。在N2同位素测试过程中,H2的存在可有效避免施加电流过程中产生火花放电,同时还起到了离子载体的作用。通过H2与D2同位素效应对其进行了验证,阐明了施加电流条件下H2对合成氨的影响。施加电流时发生的质子跳跃有效促进了中间体N2H的形成与稳定吸附[式(3)],为N2活化的决速步,在电流和H2协同作用下,加快了该过程(图1),即使在较低温度下,也可保证反应的顺利进行。

图1 电流强化合成氨的反应机理[36]

Sekine等[41]通过对钙钛矿类(ABO3)载体SrZrO3中A 位阳离子进行取代,考察了相应离子对合成氨过程中H 原子吸附、迁移的影响。通过柠檬酸络合-浸渍法制备了5.0% Ru/Sr1-xBaxZrO3(0≤x≤0.50),发现Ba2+的引入部分取代了SrZrO3中Sr2+阳离子,使得SrZrO3表面局部晶格畸变,改变了Sr1-xBaxZrO3表面氧电子态。当x=0.25时,Sr0.75Ba0.25ZrO3表面呈现出明显的富电子态氧物种,降低了H原子在载体的吸附能力,即有更多H原子迁移变为活性氢物种与N2结合,形成中间体N2H(合成氨的关键)。在不改变Ru电子态、尺寸的情况下,通过在载体中以Ba2+部分取代Sr2+,并调控Sr2+/Ba2+比例,改变了合成氨速率,当x=0.125 时,氨生成速率最大,为1167.3μmol/(g·h)。

除ABO3外,半导体型氧化物也是这类反应的常用载体。Sekine 等[40]通过浸渍法制备了1.0% Ru/CeO2,施加电流时,该催化剂具有优异合成氨的性能。但Ru为贵金属,其经济性限制了大规模应用,因此,Sekine 等[38]通过浸渍法制备了系列以过渡金属代替Ru 的催化剂,评价了合成氨的反应性能。金属负载量均为7%,在未施加电流、723K条件下,Ru/CeO2表现出最佳催化性能,其次是Fe/CeO2,但在施加电流、373K条件下,Fe/CeO2具有最优催化性能,其次是Ni/CeO2和Ru/CeO2。通过DFT计算了各金属-载体界面的相互作用,发现不同金属上形成N2H的能力按如下顺序降低:Fe>Ni>Ru>Co>Pd>Pt,与催化性能顺序一致。催化合成氨的反应机理根据吸附的N2直接解离或逐步加氢,可分为“解离机制”和“缔合机制”。电流作用下合成氨反应遵循“缔合机制”,N2H 的形成是关键,过渡金属Fe 和Ni 在这一体系中表现出优于Ru 的催化性能,可作为具有发展前景的催化剂进行深入研究,同时仍需深入认识Fe(或Ni)与载体相互作用影响反应性能的微观机制。

Sekine等[37]通过柠檬酸络合法制备了Ce0.5Zr0.5O2固溶体,并进一步浸渍获得5.0% Co/Ce0.5Zr0.5O2,评价了Co 原子粒径变化对合成氨速率的影响[42]。无电流时,合成氨反应速率取决于Co 的比表面积,表明反应发生在活性金属表面,而施加电流条件下,反应速率取决于Co 原子数量,表明反应发生在Co-Ce0.5Zr0.5O2界面处,N2在该界面与电流激发的表面质子相碰撞,从而被活化。

电流作用加速了N2解离,使得即使在较低温度下也具有较高反应效率,且活性金属Fe较Ru更易形成中间体N2H[38]。Sekine等[39]通过柠檬酸络合法将Al 与载体Ce0.5Zr0.5O2掺杂[43],Al 的添加增强了载体Ce0.5Zr0.5O2与活性金属Fe之间的相互作用,使Fe更好锚定于载体Ce0.5Zr0.5O2上。通过改变载体中Al的掺入量优化了催化剂组成,发现以Fe/Ce0.4Al0.1Zr0.5O2-δ为催化剂,大幅提高了氨合成速率,当Fe 负载量为12.5%时,施加电流可使氨合成速率达到2300μmol/(g·h)。

以上研究通过改变活性金属种类和尺寸、载体种类、质子迁移能力等,制备了系列电流响应、可在温和条件下高效合成氨的催化剂。并通过同位素变换、原位漫反射傅立叶变换红外光谱(DRIFTS)及DFT模拟[44]、动力学分析,阐明了各催化剂增强中间体N2H 的形成以及金属-载体之间相互作用机制,为温和条件下合成氨提供了新思路。在未来发展中,设计开发具有更高稳定性的催化剂对提高氨合成过程的适用性具有重要意义,同时要考虑氨分离的工艺设计及成本,提升电流强化作用下的合成氨工艺的经济性及商业可行性。

2 电流响应催化剂强化甲烷高值利用

2.1 甲烷重整

2.1.1 甲烷水蒸气重整

氢作为可再生资源,是合成氨的原料之一,同时也是实现“双碳”目标和能源结构绿色转型的重要能源[45]。甲烷水蒸气重整(SRM)是制氢的重要方式,提供了全球80%~85%氢产量[46]。SRM 是强吸热反应,需要在973~1123K 温度下进行,能耗高,且高温会严重影响催化剂性能。Sekine 等[47-49]提出电流强化SRM 制氢工艺,并制备了系列电流响应催化剂(表2)。

表2 电流响应催化剂及甲烷水蒸气重整性能

电流响应SRM 制氢催化剂主要为负载型金属氧化物。研究人员首先对载体进行了筛选[56],以Pd为活性金属,载体为MOx(M=Ti、V、Mn、Fe、Ga、Y、Nb、Mo、Sn、Ce、Ta、W、Bi),其中只有CeO2、Nb2O5、Ta2O5在施加电流条件下表现出催化活性,且活性按如下顺序降低:CeO2>Nb2O5>Ta2O5。在水蒸气存在条件下,利用电化学阻抗谱(EIS)和吡啶红外(Py-IR)对以上三种载体进行分析,发现催化活性与催化剂表面质子传输能力、载体表面所形成—OH 基团密度有关,CeO2载体更有利于H2O的吸附、活化以及质子跳跃,因此具有更优催化性能。

除了载体,活性金属的选择也尤为重要。以CeO2为载体,制备了系列M/CeO2催化剂(M=Pd、Ru、Pt、Ni)[50-51]。电流强化条件下,M/CeO2可在423K催化SRM反应,而在传统热催化条件下423K无法引发反应。从动力学和热力学角度分析,施加电场可大幅降低SRM反应活化能,且与金属-载体间的相互作用有关,催化性能按如下顺序降低:Ru/CeO2>Pd/CeO2>Pt/CeO2>Ni/CeO2。Sekine 等 优 化了Pd、Pt 和Ni 催化体系:①Ce-Zr 固溶体为载体,M/CexZr1-xO2(x=0.25、0.50、0.75;M=Pd、Pt、Ni)[51];②Pt/CeO2分 别 与ZrO2、Al2O3、SiO2物 理 混 合[54];③合金载体,Pd0.9Zn0.1/Ce0.5Zr0.5O2[55];④载体掺杂,Pd/Al-CeO2[57];⑤钙钛矿载体,M/SrTiO3(M=Pd、Pt、Ni)[51];⑥钙钛矿载体YSZ掺杂Ni,Zr0.65Y0.05Ni0.3O2[58]。通过增加载体的质子传输能力,增强金属-载体间相互作用,促进表面质子跳跃,进而提高催化性能。

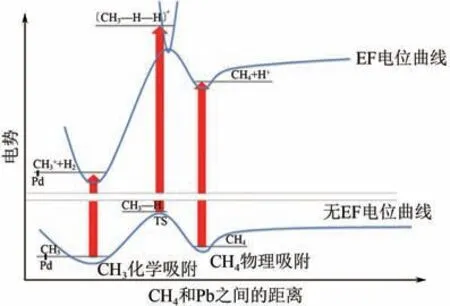

以Pd/CeO2为例,利用DRIFTS 分析了SRM 反应机理[52]。施加电流条件下,Pd/CeO2表现出与传统SRM 不同的特征峰,表明该条件下SRM 呈现不同反应过程,且CeO2是否负载Pd 具有不同特征峰值,说明Pd-CeO2的相互作用促进了SRM反应的进行。在855cm-1处的吸附水峰和—OH峰的红移表明施加电流条件下的反应遵循表面质子跳跃机制。施加电流时,Pd/CeO2的吸附水发生表面质子跳跃,所提供H 物种与CH4发生碰撞形成三原子过渡态(TS)C—H—H,促进了甲烷解离吸附,为SRM反应的决速步(图2)。TS 与物理吸附和化学吸附之间的势能差较大,保证了即使在473K 下甲烷吸附解离步骤也可正向进行。

图2 电流强化甲烷解离吸附的能量示意图[52]

2.1.2 甲烷二氧化碳干重整

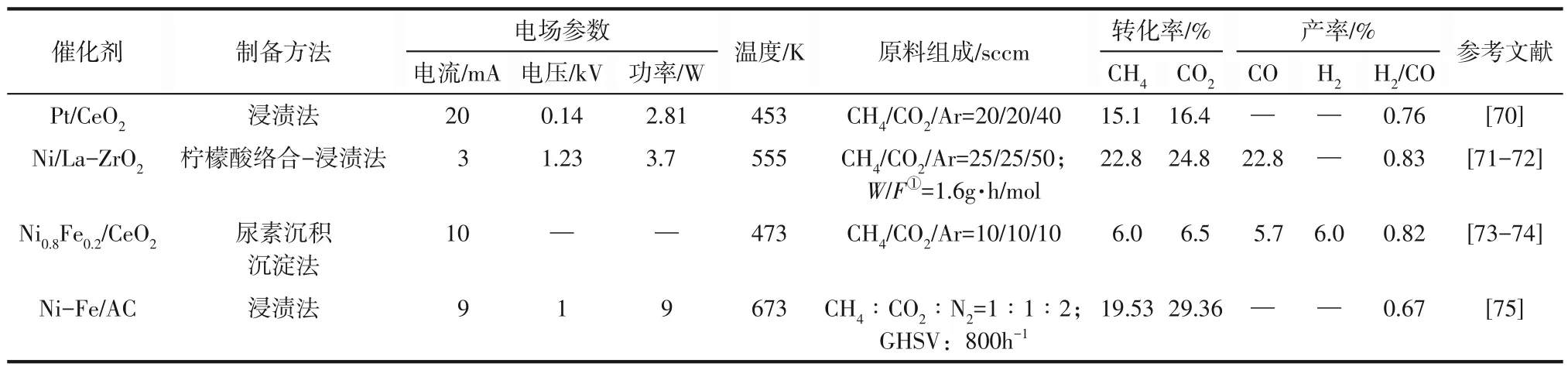

CH4和CO2均为温室气体,甲烷二氧化碳干重整(DRM)生产合成气是有效利用甲烷的另一重要途径[59],在实现碳减排的同时,所得合成气可用于费托反应获得高附加值化工产品[60]。DRM 属于强吸热反应,需在973~1173K下才能获得较理想转化率,据报道,Ⅷ族金属如Ni、Co、Fe、Pd、Pt、Ru等在DRM反应中具有较好催化活性[61-65],其中,Ni 因价格较低且催化活性良好,被认为是最具工业化前景的催化剂。但Ni 基催化剂在高温下易积炭烧结失活,限制了大规模应用[66]。Sekine 等[67-69]设计了系列电流响应催化剂(表3),并在温和条件下实现了甲烷干重整。

表3 电流响应催化剂及甲烷干重整性能

通过柠檬酸络合法制备了La掺杂ZrO2(La-ZrO2),并利用浸渍法将Ni负载于载体,得到1% Ni(质量分数)/10% La-ZrO2(摩尔分数)[71],未施加电流条件下,反应器底部出现大量碳沉积,原因为出口位置的产物CO 与CO2反应生成积炭,施加电流可显著降低积炭。La-ZrO2的碱特性更有利于CO2吸附,使得Ni的活性位点增多,CH4转化率增加;同时,CO2解离过程中的氧物种有利于消碳,减少碳沉积。CO歧化反应的决速步为CO 解离,一般在高于623K 时发生,施加电流时DRM反应温度远低于623K。因此,Ni/La-ZrO2在施加电场下,一定程度上降低了反应温度,促进了CH4转化,同时抑制了积炭的生成。

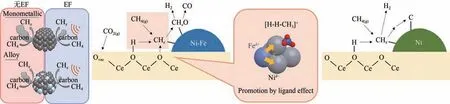

另一种减少积炭的方法是采用合金催化剂,可由配体金属与活性金属进行电子补给,增强催化活性;此外,各金属形成合金结构可以稀释分散活性金属,避免过度反应(图3)。利用尿素沉积沉淀法将Ni-Fe合金负载于CeO2得到Ni0.8Fe0.2/CeO2[74],通过DRIFTS 对反应过程中产生的碳酸盐物种变化过程进行了分析,Ni/CeO2在催化过程中所形成三种碳酸盐均呈下降趋势,而Ni-Fe形成合金后只有双齿碳酸盐呈下降趋势,单齿与双齿碳酸盐的比值呈上升趋势,而在Ni/CeO2体系中则相反,表明单齿碳酸盐的增加是提高活性的原因之一。Ni0.8Fe0.2/CeO2催化剂中的Ni-Fe形成合金后,更有利于稳定单齿碳酸盐。山东大学Song 等[75]以椰壳活性炭(AC)为载体,制备了Ni-Fe/AC,在电流与Ni-Fe合金效应的协同作用下,实现了温和条件下甲烷重整。

图3 电流强化甲烷干重整过程示意图[74]

2.1.3 甲烷三重整

甲烷转化制合成气[76]的基本反应包括:SRM、DRM和甲烷部分氧化(POM)。单一重整反应中存在如下问题:SRM中产生的H2/CO过高,不利于后续反应的进行;DRM 中催化剂易积炭失活,POM的反应条件难以控制[66]。研究人员将三者耦合进行三重整反应(Tri-RM),避免了上述甲烷单一重整过程中存在的问题[77]。施加电流时,Ni 基催化剂[51,58,71-72]即使在低温下对SRM 和DRM 仍表现出良好催化活性,以此为基础,将Ni 与Mg 共沉淀于La-ZrO2[78],在电流存在、473K 的温和条件下,抑制了Tri-RM中甲烷燃烧,并表现出较高催化活性。

2.2 甲烷氧化偶联

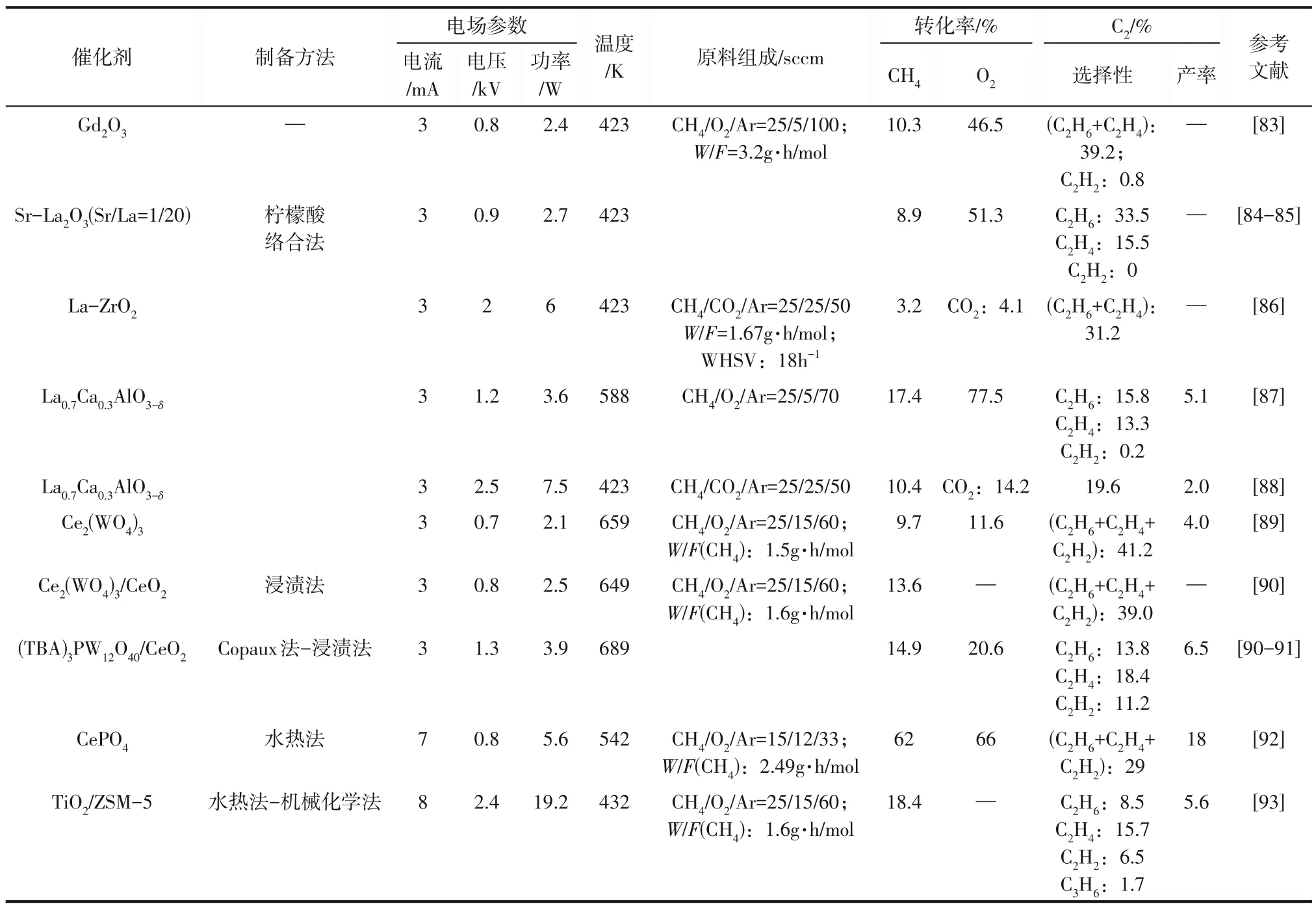

甲烷作为重要C1原料,可用以生产高附加值化学品,甲烷活化和定向转化被誉为催化乃至化学领域的“圣杯”[79],如何在温和条件下使甲烷转化,减少能源消耗,也是研究者们一直关注的热点[80]。乙烯是最重要基础化工原料之一,是衡量一个国家石油化工发展水平的标志,甲烷氧化偶联制乙烯(OCM)为非石油资源合成低碳烯烃路线,具有重要意义,但如何在降低OCM 反应温度的同时,保证乙烯选择性是研究者们一直努力的方向[81-82]。Sekine 等[67,83]利用电流强化实现了低温下OCM 反应,所开发电流响应催化剂见表4。

表4 电流响应催化剂及甲烷偶联制乙烯性能

催化剂的暗电流电导率是影响催化性能的一项重要指标。研究者对镧系金属氧化物进行了筛选,发现CeO2、Gd2O3、La2O3在电流作用下具有催化OCM 反应的活性,催化剂电导率较低会产生火花放电,电导率过高会造成短路,均无法正常工作,适宜电阻率为10-6~10-3Ω/m[84]。其中,La2O3被报道是OCM 反应的有效催化剂[94-95],Sekine 等[85-88]将各种金属掺杂到La2O3或LaAlO3中,增加氧空位,施加电流可在温和条件下获得较高C2产物选择性(如:电流3mA、电压0.9kV、423K条件下,Sr-La2O3催化该反应所得C2H6选择性为33.5%,C2H4选择性为15.5%)。

为进一步提高CH4转化率,该课题组还研究了电流作用下Ce-W-O体系催化OCM反应的性能[89-91]。原位拉曼研究表明,电流下WO4的W—O 键发生畸变,成为OCM 的活性位点,采用XAFS 测定了W—O 的配位数,证实Ce2(WO4)3的晶格氧被CH4消耗,并通过氧化还原机制实现晶格氧的再生[90]。晶格氧的循环及对C2的高选择性只有在施加电流时才能实现,证实电流与Ce-W-O存在协同作用。

Ce-W-O催化体系存在比表面积较低和高温下活性位点难控制等缺点,针对这些问题,Sekine等[92]通过水热法制备了单斜相CePO4纳米棒,结构易于控制且活性位点分布更均匀。Han等[93]则利用机械化学法将ZSM-5与TiO2制备成核壳结构材料,TiO2壳层保证了催化剂导电性,低温下具有较高CH4转化率和C2选择性,核层ZSM-5 具有Brønsted 酸位点,使部分C2H4转化为C3H6。

以上研究针对甲烷催化转化过程开发了一系列电流响应催化剂,实现了温和条件下甲烷制备高附加值化学品,但在电流作用下各催化剂所呈现催化性能差异的本质原因仍有待深入研究,可进一步指导电流响应催化剂的设计。

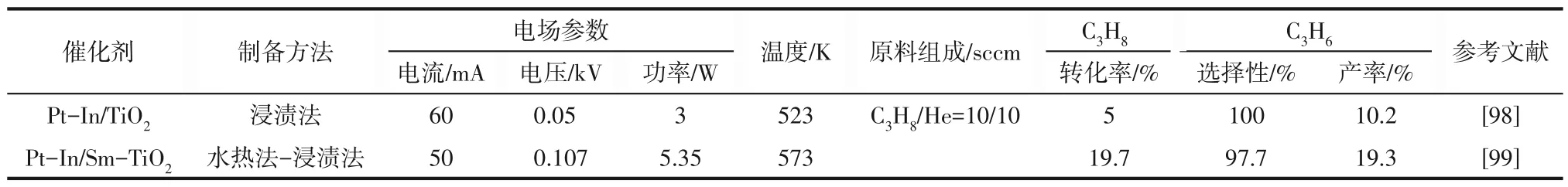

3 电流响应催化剂强化丙烷脱氢

丙烯需求量逐年攀升,由于页岩气革命,丙烷脱氢制丙烯(PDH)成为研究热点[96],大量研究证明Pt具有良好脱氢活性[97]。为了减少贵金属Pt的用量,北海道大学Zhang等[98]通过浸渍法将Pt-In合金负载于TiO2,施加电流在523K即可引发PDH反应,C3H6产率为10.2%(表5)。电流作用激发了质子跳跃,TiO2的—OH 物种提供H+,与C3H8碰撞形成三中心过渡态,Pt-In 合金化使Pt 变为富电子态,稳定了中间体过渡态,同时增强了丙烯解吸,抑制了副反应发生。在此基础上,Zhang 等[99]在TiO2中掺入Sm3+,增加了载体表面—OH 密度,电流作用下表面质子数增加,进一步提高了C3H8转化率和C3H6产率(表5)。选择掺入的阳离子时遵循以下原则:①惰性元素,可保持稳定的化学状态;②离子半径大于载体阳离子,以保证不会对载体体相造成破坏;③化合价小于载体阳离子,以通过电荷补偿捕获质子与晶格氧形成—OH物种。在催化剂设计方面,目前仍然以价格昂贵的贵金属Pt 为脱氢活性位点,在未来大规模应用方面将面临成本问题,开发基于非贵金属的催化体系可解决这一问题。

表5 电流响应催化剂及丙烷脱氢性能

4 结语

综上所述,电流响应催化剂已成功应用于多个典型反应过程,包括合成氨、甲烷高值利用、丙烷脱氢等,可突破热力学局限,实现温和条件下的催化转化(如:丙烷脱氢过程的反应温度可由873K降低至523K),降低能耗,避免了能源过度浪费,为化工过程绿色低碳转型提供了理论基础和技术支撑。但该技术的发展仍处于起步阶段,面临众多挑战,提出以下几点建议和展望以供相关领域研究者参考。

(1)电流强化催化转化技术为温和条件下引发多种反应(尤其高温高压苛刻条件才可引发的反应)提供了新思路,也在诸如合成氨、甲烷重整等重要化工过程中展现了优异性能,但微观反应机制仍有待深入研究。例如,从分子水平揭示电流作用下反应物分子的微观结构(电子分布、键长、键角、键能等)变化、催化剂纳微结构差异(如活性金属配位环境的精准调控、特定活性晶面的选择性暴露等)、催化剂与反应物的作用位点及结合方式、反应物/产物分别与催化剂作用的差异等,将有助于从分子水平深入认识电流强化的反应过程。适用于电流作用下的高性能计算软件及模拟方法的开发、先进原位分析表征(球差电镜、同步辐射等)手段的出现均为微观机理的研究提供了可能。另一方面,从分子水平认识相关反应过程可反向指导性能更优异电流响应催化剂的设计,丰富和发展相关理论。

(2)目前所报道电流强化的化工过程均通过在固定床施加电极实现反应的进行,建立考虑介电常数的热力学和动力学模型,有助于深化对反应过程的认知。此外,电流作用下反应体系中各物质流动、传递、传质规律将与传统反应过程存在显著差异,在深入研究“三传一反”新规律的基础上,设计新型电供能装备可进一步强化反应过程。此外,鉴于部分反应物或产物为易燃易爆物质,装备安全性也是需要考虑的重要因素。同时,基于工程放大数据的经济性分析以及系统化流程的建立,则是规模化推广应用过程中需要解决的问题。

(3)将电流响应催化体系拓展应用于其他反应过程,扩大应用范围,亦是值得探讨的方向。例如,针对石油化工过程低碳绿色转型的战略需求,基于蒸汽裂解过程能耗高(反应温度1073~1173K)的问题,开发轻质烷烃裂解制备低碳烯烃的电流响应催化剂及相应工艺,降低反应过程温度,可为化石资源绿色高值利用开辟新途径。