微通道内气液流动与传质特性的研究进展

2024-02-23袁谅从海峰李鑫钢

袁谅,从海峰,2,李鑫钢,2

(1 天津大学化工学院,天津 300354;2 天津大学浙江研究院,浙江 宁波 315201)

微化工技术是指在微米级或亚微米级限域空间内进行化学反应和化工分离过程的技术[1]。微化工技术兴起于20 世纪80年代。针对某些传统化工技术存在设备投资大、效率低以及安全性差等问题,微化工技术可以充分发挥小尺寸、大比表面积、流动过程可控性高等优势,为降低生产成本、提高反应过程安全性提供了新方案[2]。同时,微化工设备的放大过程也避免了传统化工的放大效应,通过增加微化工设备数量,达到扩大生产规模的目的,从而节约了小试到中试到工业生产的时间成本,为化工生产的技术放大路线提供了新思路。

微化工技术的提出也吸引了从事气液反应学者们的目光[3-7]。在微米级的特征尺寸下,气液相界面密度显著提升,这有利于大幅提高气液传质速率。微通道内气液反应的反应物体积很小,微反应器极大的比表面积具有极高的换热效率,可以很快将反应放出的大量热导出,反应过程可控性更高[8-9]。相对传统化工设备,微化工技术可以在苛刻的工况下提供更加安全的反应环境。基于以上优点,微化工技术在许多气液反应中有重要作用,比如催化加氢、直接氟化和气体吸收等过程[10-13]。微化工技术使得在安全生产的条件下进行气液反应并获得更高的时空产率成为可能。

气液传质和反应过程与两相流动形式密切相关。在微通道中,界面力的存在将导致气液两相流动特性与传统大尺寸通道中非常不同。微分散过程中,调控界面力和黏性力等成为主要控制微分散尺寸的方法。因此本文从气液两相流动形态与传质过程出发,结合近年微化工强化气液传质过程的发展,重点论述丰富的气液两相流流型及影响流动形态的因素,对现有的传质模型进行了系统分类;并从主要流动区域中气液两相接触方式的角度,对气液微反应器提出了更具有针对性的分类方法,引用气液两相反应的例子来论述它们的应用;最后,对其未来发展的方向进行了展望。

1 微通道内气液两相流动过程

微米级通道为气液非均相体系微分散过程提供场所,不同的微通道结构、微通道表面性质、操作条件会使气液两相呈现不同的流动形态,对有效强化两相间的传质过程具有重要影响。气液非均相体系的流动过程和传质性能的研究是微化工领域的重要发展方向[14]。

1.1 气液两相流型及分布

典型的气液两相流型有如图1所示的五种流动模式,分别是泡状流(bubbly flow)、弹状流(slug flow)、团状流(churn flow)、弹状-环状流(slugannular flow)和环状流(annular flow)[15]。当气液两相流型为泡状流时,微通道中的气体以近似圆形的气泡形状分散在液体中图2(a)。随着气速的增加,泡状流中的气体形状更趋向于不规则。当气液两相呈现弹状流时,液体依附壁面流动,气相以接近“子弹”的形状在液体中分散图2(b)。当气液两相形成团状流时,弹状流的气体尾部附近变得十分不稳定,导致尾部的弹状气体破裂成细碎的气泡,并将气体夹带到液体中。减小气液两相表观速度,细碎的气泡不仅出现在弹状气体尾部,也会分散在弹状气体周围。因此,此处定义的团状流又称为掺气段塞流。

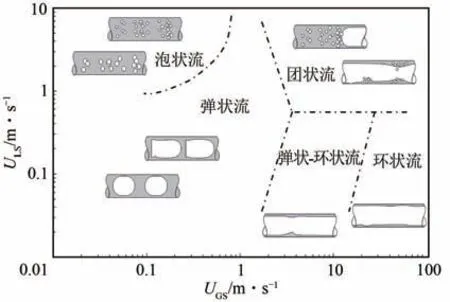

图1 微通道内常见的气液两相流流型(据Triplett等[15])

图2 微通道内丰富的气液两相流流型

除了以上典型的五种气液两相流流型,许多学者也观察到更为丰富的气液两相流形貌。如在弹状流向弹状-环状流过渡的过程中,微通道内有几个形状各异的气泡会在管道中心线串联成一串,形成如图2(c)所示的串流[16]。在串流之后,会逐渐形成液体厚度不均但依附壁面流动的液环流[图2(d)]或液块流[图2(f)]。而靠近壁面的液体中出现少量气泡,则形成了泡沫环状流[17][图2(e)]。此外,在环状流的基础上[图2(g)]调节管壁的润湿性和洁净度,可能会在通道内形成如图2(h)所示的非均匀厚度的液体薄膜,膜厚度会沿着管的长度扭曲,就像溪流一样[18]。

根据不同的标准,可以对微通道内气液两相的流型分布图做不同的分类。如以气相和液相的表观速度为横纵坐标划分的如图3所示的气液流型分布图。当液速远大于气速时,气液两相流型为泡状流,两相速度差越小,气相分散越密集,形状越不规则。当气液两相流速相近的时候,气液两相呈现弹状流。当气速略大于液速时,气液两相形成团状流。持续减小液速,气液两相在微通道内呈现环状流。在相对较低的液速下,增加混合物体积通量会导致更长的气泡和更短的液体段塞,最终导致细长气泡的合并,形成弹状-环状流。随着气速的进一步增大,长气泡全部合并,液体依附于管壁流动,气液两相呈现环形流。

图3 以气速和液速为标准的气液流型分布(据Triplett等[15])

由于微通道内气液两相流型受微通道尺寸、气液两相性质和材料表面性质等多重因素影响,许多学者总结的两相流型分布图也仅限于所测定的应用条件[19],不具有普适性。Shao 等[20]基于表面张力和惯性力相对于气液两相流型的重要性,确定了三种总体流动形式,即表面张力主导、惯性主导和过渡形式,并将常见的几种气液两相流型进行分类,即泡状流和弹状流是以表面张力为主,团状流和弹状-环状流处于过渡区,分散流和环状流主要以惯性控制。图4 显示了以表面张力-惯性力为标准的气液两相流型分布图。

图4 以表面张力-惯性力为标准的气液两相流型分布

1.2 影响两相流型的因素

在上述气液微通道流动形态的研究中,流型的转变取决于参数的设定,参数对气液两相流型的影响分为两种:一种是在不影响具体流型的情况下,影响气液两相的分散状态;另一种是直接影响了具体流型。其中,影响因素可分为操作条件、微通道结构参数、流体物性和其他因素。本节将根据以上分类进行讨论。

1.2.1 操作条件

(1)气液两相流速

气液两相流型在微通道内呈现弹状流时更便于观察,弹状流的主要特征是气泡和液体段塞的尺寸[21-23]。而气液两相的流速对它们有着直接的影响。增大液相流速可以增强液相的剪切力,从而减小气泡的尺寸。气相流量的增大使单位时间内进入气泡的气体量增大,会增加气泡的尺寸。而大幅改变气液两相流速可能对流型造成直接影响[24]。Ganapathy等[25]在二乙醇胺水溶液吸收CO2时调节不同的气液两相流速,在液速0.04m/s 和气速1.80m/s 时形成弹状流,而进一步增加液速至0.10m/s 和气速至9.10m/s时,气液两相流型从弹状流转变为弹状-环状流,气速的增加会导致更高的气体空隙率,从而形成较薄的液膜,改变了原有的流型状态。

(2)系统温度

一般来说,温度的改变主要影响两相流体的状态,许多学者[26-29]发现温度的变化一定程度上会影响两相流型。温度的变化直接影响黏度大小。降低黏度来减小液膜的厚度,可以增加两相接触面的强度。

(3)系统压力

系统压力对气液两相流型的影响是多方面的。一方面,系统压力的增加会影响气泡周围的液体泄漏量,大量的液体泄漏减少了液体的挤压,从而导致气泡形成周期变长[30]。另一方面,压力条件的变化也会影响两相物理性质。因此气泡的长度变化随压力的变化并不是单一的线性关系,这主要取决于哪项影响因素占领主导地位[31]。

1.2.2 微通道参数

(1)微通道形状的影响

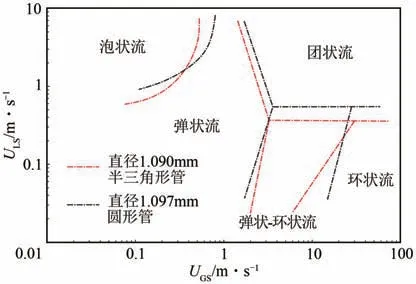

微通道的几何形状对于微分散过程具有重要影响。图5对比了直径1.090mm的半三角形微通道和直径1.097mm的圆形微通道的气液两相流型及流型过渡线[15]。可以发现以气体和液体速度为坐标的流型图总体上是相似的,但在弹状-环状流和环状流的划分区域内有明显不同。

图5 相近直径下圆形微通道与半三角形微通道的气液两相流型分布(据Triplett等[15])

微通道的形状可以影响气液两相的流动通道,三角形微通道内的椭球状气泡几乎覆盖了整个通道的横截面,使得侧壁部分干燥,如图6(a)所示。而液体在表面张力的作用下被拉进三角形的角落,所以液相总是保持连续的[17]。此外,在对比半三角形和等边三角形微通道内气液两相流型的实验结果时发现,两种三角形微通道内形成的泡状流形貌不太相同,其原因可能是由于Triplett 等的微通道直径(1.09mm)大于Zhao等[17]采用的(0.866mm),也可能因为Triplett等[15]的半三角形微通道有一个角是圆角[如图6(b)所示],导致缺少一个尖角引起的表面张力的差异。

图6 等边三角形与半三角形微通道内气液两相分散形貌对比

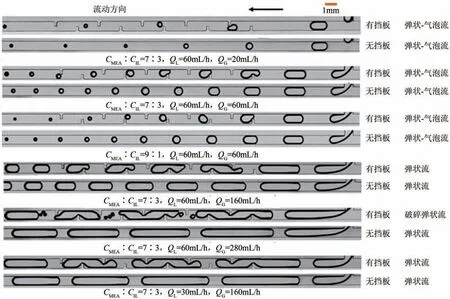

此外,微通道的几何形状也可以引起两相流的额外扰动,如在微通道内设置挡板[32]或在微通道上设置局部突扩空间[33]等。如图7所示,当在微通道内注入不同浓度比的单乙醇胺(MEA)和离子液体(IL)并设置挡板时,弹状气泡流过挡板区域,挡板与对面通道壁面之间的空间缩小,挡板微通道内气泡在流过挡板区域时会经历一个动态演化过程:挤压、伸长、变形、加速甚至破裂。

图7 设置挡板与无挡板在微通道内的气液两相流型对比(据Yin等[32])

(2)气液两相入口夹角的影响

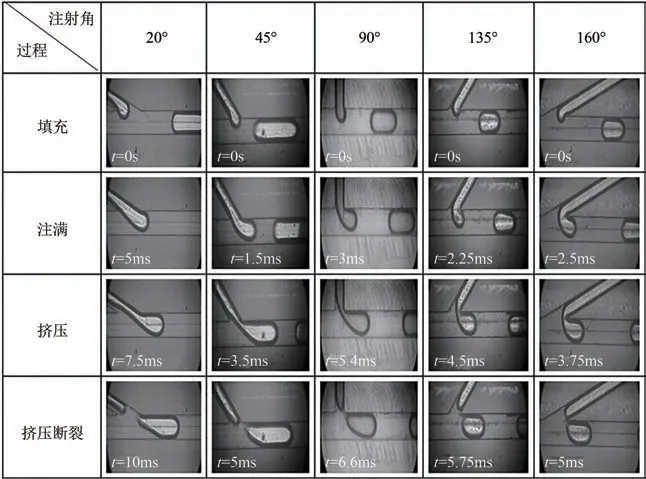

气液两相入口夹角大小会影响微分散过程所产生的气泡的形貌。如图8 所示,当控制相同的气体注入量时,随着气相入口与液相入口夹角的减小,初始气泡的形状也从规整的弹状形趋向于水滴形。气液相入口夹角越小,可形成的气泡体积越大。气液两相入口夹角影响微分散过程的原因可能与界面压力有关[34]。由于夹角的改变,气泡在流动方向上在主通道中发生偏转。气泡颈部的宽度减小,界面压力就会增加,气泡的破裂的速度就越快。

图8 微通道入口夹角对气液两相流型的影响(据Lim等[34])

(3)气液两相入口尺寸的影响

在挤压状态下,气泡长度由挤压时间决定,而挤压时间与注气器尺寸成正比,因此气液两相入口尺寸同样对微分散过程有着重要影响。如图9所示,随着注气器直径的增大,气泡尺寸增大,但增大趋势逐渐平缓。此外,研究发现气泡的形成是剪切力和表面力平衡的结果[24]。剪切力与两相间的相对速度有关。表面力与气泡大小有关,气体喷射器直径限制了毛细管出口气相的形态。因此,注气器直径对分散过程的影响主要体现在表面力上。

图9 微通道注气器直径对气泡大小的影响(据Chen等[24])

1.2.3 流体物性

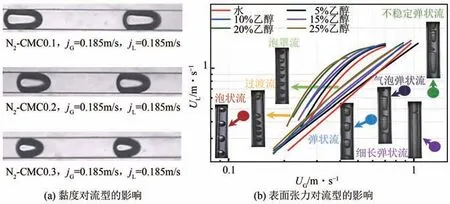

两相组成变化所引起的黏度、界面张力等物性变化对流型有着重要影响。Yang等[35]探究了羧甲基纤维素钠(CMC)溶液和氮气的两相流动过程。如图10(a)所示,在相同条件下,CMC 溶液的浓度越大,气泡长度越小。原因在于高浓度的CMC溶液黏度较大,微通道内的压降也较高,气泡难以延伸。界面张力对流型的影响如图10(b)所示,随着液体表面张力的减小,气泡流动区域向气速低、液速高的方向移动。此外,随着液体表面张力的降低,弹状气泡的长度会逐渐减小,气泡形成的频率虽然略有增加,但这些小的气泡仍会导致低的含气率[36]。

图10 流体物性对气液两相流型的影响

1.2.4 其他因素

有时为了增强两相之间的接触,会在微通道外增加外场力或外加颗粒等,以上因素也对两相流型有一定影响。对比带有超声和不带超声的微反应器内气液两相流型,没有超声的微反应器内存在规则流,而超声布置下的流动行为更为不规则[37]。此外,在不同的操作条件下,超声波辐照对界面面积有显著影响。这主要是由于超声波的传播使得微泡崩塌,产生了更强的诱导微流和微射流,从而干扰气泡的形成过程,改变液体段塞的长度和气泡大小。

2 微通道内气液两相传质过程

本节将气液两相传质过程分为两方面论述,分别是分析微通道内气液两相传质过程影响因素和建立微通道内气液两相传质模型。其中,传质模型是许多学者研究气液两相传质过程的重点内容[38-42]。只有在明确各因素对于传质过程影响后,才能以此为基础建立传质模型。

2.1 传质过程影响因素

微通道内气液两相传质过程强化方式的研究与两相流型有着密切的关联,1.2节影响气液两相流型的诸多因素对传质过程也有着重要的影响。因此在本节同样将影响传质过程的因素分成几个方面来论述,如以气液两相流速、气液两相浓度为代表的操作条件,以微通道形状、微通道润湿性和微通道尺寸等为代表的微通道参数设定,以及其他影响因素。

2.1.1 操作条件

(1)气液两相流速

气液两相流速的改变主要通过改变微通道内气液两相界面面积来影响传质系数[43]。当气液流量比增大时,微通道内气泡体积增大导致气液界面总面积增大,有利于气液两相间的传质。增大气液流速比会引起液体段塞内部的再循环,从而导致微通道内液体段塞与气泡之间的对流传质增强[44]。但值得注意的是,这种影响并不总是积极正面的。虽然增加气液流速比可以提供更高的气液界面面积,但气速的增加会导致停留时间的减少,可能会对气液反应产生不利影响[45]。因此,调节气液两相流速影响传质系数是一个需要权衡的过程,应当根据实际体系选取合适的气液两相流速。

(2)气液两相浓度

调节气液两相浓度的目的是降低传质阻力提高传质效率[46]。以微通道内单乙醇胺(MEA)和乙二醇(DEA)溶液吸收CO2过程为例,在初始CO2体积分数较小时,其对总传质系数的影响不明显,但随着初始CO2体积分数的增加,高CO2体积分数降低了气相的传质阻力,总传质系数显著增大[47]。

2.1.2 微通道参数

(1)微通道形状

非直线形的微通道内的气液扰动会增强,表现为液相速度边界层被破坏,不规则区域附近流速增大,角落附近形成涡流等一系列行为。因此,增加挡板或调节微通道形状可以有效地促进流体的扰动,并破坏滞流区和层流边界层,从而改善对流传质。更强堵塞状态的挡板设置会产生更强的扰动、更快的流体速度和更大更强的涡流,从而传质速率增加更为显著[48]。此外,对于螺旋微通道而言,不同的弯曲直径对气液传质强化也有不同的影响。在螺旋形状和雷诺数相同但螺旋半径不同的情况下,气液传质速率会随着螺旋半径的减小而增大。曲径形状对气液传质速率的增强作用与螺旋形状相似,而扭转形状对气液传质速率的增强作用略低[49]。

(2)微通道润湿性

表面润湿性主要通过影响气液两相间的相对运动而影响传质过程。相比较而言,大接触角的微通道内气泡速度的增加,会导致气泡与连续液相之间的相对运动增加,从而强化气泡端部附近和液膜内的对流混合[50]。

(3)微通道气相入口尺寸

气相作为分散相的气泡大小主要由微孔大小决定。在气体总量相同时,微孔尺寸越小,气泡越小,但气泡数量增加,气液界面的湍流度、比表面积和更新率增加,从而导致传质系数增大[51]。

2.1.3 其他因素

除了从操作条件和微通道性质入手提高气液两相传质效率,许多学者也在微通道内加入固体颗粒或增加外场力的方式强化两相传质[44]。超声波辐照对微反应器的传质速率有较大影响。高频波的传播会导致微泡破裂,使微反应器内产生强烈的微流和更多的局部湍流。此外,超声波可能会破坏界面,并引导一个相进入另一个相。这些现象可以有效地增强混合过程,增加气液两相的接触[37]。

2.2 传质模型

2.2.1 基于传质机理的传质模型

作为近年来重要的研究方向,基于传质机理的气液传质模型越来越受到关注[52]。不同的传质模型如图11所示。

图11 不同的气液传质模型(据Yao等[52])

Yao 等[53]提出了一种基于气泡物理溶解速率的单元传质模型,如图11(a)所示。将气泡传质与气泡收缩率联系起来,由于单元内气相溶质质量守恒,可得式(1)。

式中,VL和VB分别表示单元内的液体体积和气泡体积,通过拟合不同位置的气泡长度,即可确定液侧体积传质系数kLa。

Abiev 的前期工作中得出液体段塞中具有三层共轴结构,且每层都具有相应的对流速度的结论[54],因此Svetlov 和Abiev[55]构建了基于弹状流的三层流动结构,并建立了描述传质的简化数学模型。如图11(b)所示,段塞内部可分为三层,其中两层,即内层和环形层,参与沿相反方向移动的循环流,另一层为近壁过渡膜,不参与段塞的内部循环。对于每一层,流体速度是均匀的,简化了抛物线速度剖面。可以用一维微分方程来求解传质问题,即式(2)。

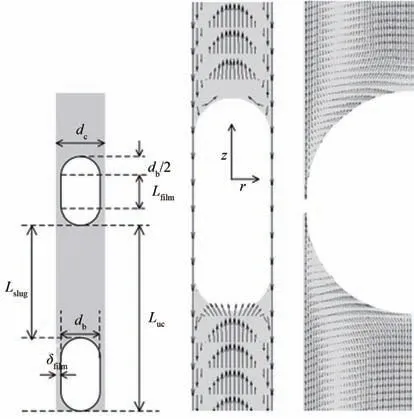

Van Baten 等[56]探究了圆形毛细管中的弹状气泡向液相的传质过程。依据Higbie渗透模型,将整个传质过程切分为从任一半球形到周围液体的传质过程和液膜的传质过程,见图12。采用周期边界条件,确定液相体积传质系数,如式(3)~式(5)。该模型表明,液相体积传质系数受气泡上升速度Vb、液体扩散率D和微通道直径dc等参数的影响。

图12 毛细管中弹状气泡上升示意图(据Van Baten等[56])

尽管上述模型考虑了帽层和液膜分别对kLa的贡献,但被发现难以准确预测短段塞液相中O2平均浓度。Butler 等[57]提出了该模型的改进版本,具体模型如图11(c)所示。膜由沿整个单元的管壁处的薄膜层组成,从气泡侧向界面进行传质供给,并同时连接着上下两层液膜。气泡的帽层界面传质近似于Van Baten 等[56]的算法,但对于靠近壁面的液膜层与段塞之间的质量交换,Butler 等[57]认为它从气泡的侧向界面接收溶质,然后作为液体段塞的来源。这种模型可以很好地估计膜和段塞中的溶解气体浓度。

如图11(d)所示,Eskin和Mostowfi[58]建立了长毛细管中气泡列流的传质模型。段塞和气泡依次编号,值得注意的是,编号i的气泡同时接触编号i和编号i+1的段塞,且这两个段塞分别具有不同的溶解气体浓度和不同的气液传质速率。该模型考虑了由于摩擦损失引起的压力下降导致的气泡膨胀和流速沿通道增加的问题,并给出了气泡速度和体积传质系数沿不同直径通道的分布。Nirmal 等[59]在此基础上进行了进一步的修正,补充了液体段中浓度分布和传质速率的相互依赖性。

表1对这些模型的主要假设和适用范围进行了简要总结,可以为模型的选择提供初步指导。

表1 基于传质机理的传质模型对比

2.2.2 基于能量转化的传质模型

受大管道中液侧体积传质系数可以很好地与能量耗散参数ε相关联的启发,Yue 等[60]将计算能量耗散的部分参数引入到液侧体积传质系数计算中,得到如式(6)所示的相关性。

此外,可以从传递理论出发,对流传质是由输入气液系统的能量引起的[26]。反应器在传递方面的性能是由能量输入(即功率消耗)的数量和转化为质量传递的能量的效率来区分的。从功耗的角度分析微反应器的传质性能,由于流体泵送是唯一的动力源,因此功耗可以用气液压降计算,如式(7)。

通过等温膨胀假设,可以估算出气相的功耗,如式(8)。

由于总功耗的一部分被转化为热量,其贡献可以用单相压降来表征。因此,物理吸收的传质系数可被表示为式(9)。

此外,与物理吸收类似,化学吸收的传质系数也可以与功耗相关。当DEA与CO2的初始摩尔比大于2.5 时,该反应可大致视为一级不可逆反应,此时化学增强因子是液相中DEA浓度平方根的函数。因此,引入DEA与CO2摩尔比的平方根项来说明化学增强的影响,最终化学传质系数估计的经验相关性如式(10)。

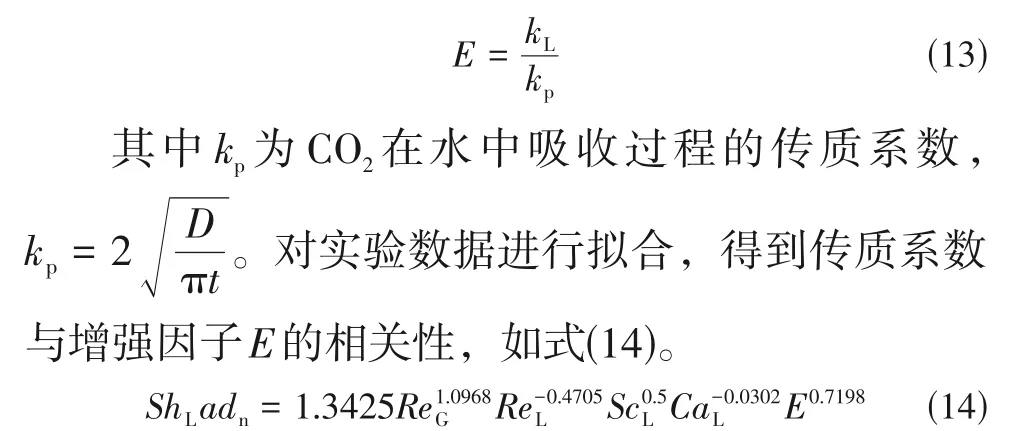

如图13 所示,基于能量转化的物理吸收和化学吸收传质系数计算模型在各种工况下均获得了很好的预测效果。

图13 物理吸收和化学吸收传质系数测量值与预测值的比较(据Yue等[60])

2.2.3 基于量纲为1数的传质模型

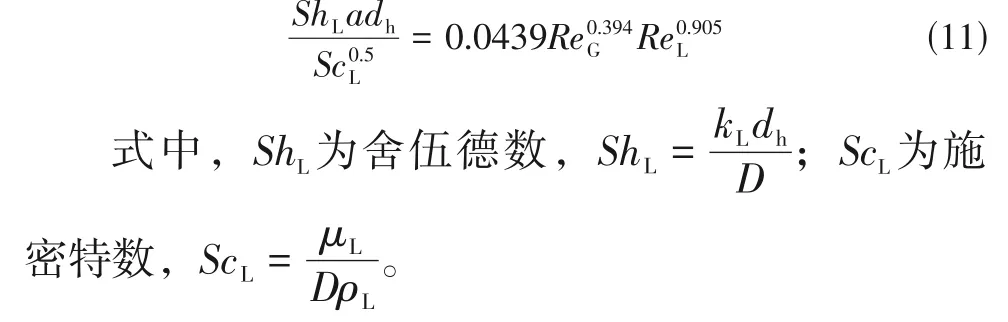

另一种关联液侧体积传质系数的方法是使用量纲为1经验关联[61]。通过建立不同流态下的单独参数关联,对实验数据进行最小二乘回归,以显示当前流态下微通道中的物理传质特性。应用基于能量转化的传质模型需要精确的弹状液体长度和两相压降数据,这在应用上有很大的局限性。因此,乐军等[62]选取舍伍德数和施密特数关联式来描述实验获得的传质系数,如式(11)。

然而,Ji等[63]发现当实验中气液两相雷诺数以及微通道水力学直径远小于上述公式应用范围时,公式的偏差将超过20%。当微通道直径小于200μm时,毛细数Ca对气液两相流动有着重要的影响,因此,在式(11)的基础上,引入液相毛细管数CaL,提出了一种新的相关关系[如式(12)],在该条件下具有良好的预测性能。

此外,传质系数也可与增强因子E进行关联[64],增强因子E的定义和计算如式(13)。

预测值与实验结果的平均偏差为4.03%,具有较好的预测能力。

通过加入强化微观结构对传质性能的影响来进一步优化模型,特别是加入Da数,可以反映化学反应和强化结构对传质强化的影响[65],结果如式(15)和式(16)所示。

3 气液两相微反应器

目前已有的气液两相微通道反应器的分类是基于微通道气液两相入口形状划分反应器类型的,但该划分标准并不能很好地表现气液两相在微通道内流动形式。因此本节根据主要流动区域中气液两相流动方式把气液微反应器划分成并流微反应器和逆流微反应器,再根据主要流动区域形貌分成相应的类型。

3.1 并流微反应器

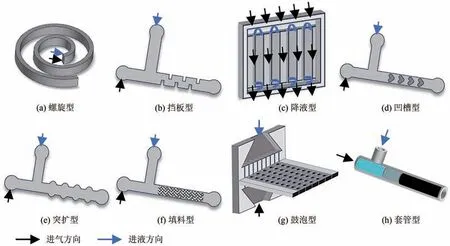

已经报道的气液两相微反应过程大部分是在并流微反应器内进行的。随着微化工技术的发展,开发了各种形式的气液两相微反应器。本节根据其主要流动区域形貌将并流微反应器划分为螺旋型、挡板型、降液型、凹槽型、突扩型、填料型、鼓泡型和套管型,见图14。

图14 几种典型的并流气液两相微通道结构示意图

(1)螺旋型 微通道曲线半径对液体速度场有显著影响。当液体通过通道弯道时,由于离心力的作用,液体从内通道被输送到外通道,再通过再循环被输送回来[66]。许多学者[22,67-68]设计了曲线半径不同的弯曲微通道,以通过几何形状增强整体传质过程。而螺旋型微通道正是在此背景下应运而生的,如图14(a)所示。在这种几何形状中,两相流能够不受干扰地发展[69]。两相在螺旋流动中,密度大的相被横向离心力强迫到通道外侧流动,离心力的剩余分量驱动其沿螺旋向外流动。而当旋转速率和压力梯度选择合适时,密度较轻的相则在沿螺旋通道内部沿螺旋向内流动的层中流动。

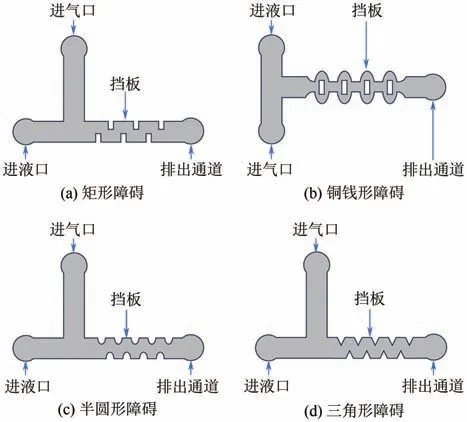

(2)挡板型 挡板型微通道是通过在微通道中放置障碍物来诱导湍流来实现过程强化(图15),从而产生更高的混合、质量和传热效率。与畅通无阻的通道相比,流体流过障碍物会变得不稳定,这会使边界层变薄甚至破坏,从而改善中心和近壁流体层之间的混合,导致相间混合加剧[70]。合理的挡板结构可以有效地提高气液传质性能[32]。但挡板微通道的压降与无挡板微通道相比略有增加(最大增长0.3kPa,相对增长20%)。此外,与矩形和半圆形的障碍物相比,三角形障碍物具有更好的均匀性和稳定性[71]。

图15 典型的挡板型微通道

(3)降液型 液体进料在重力作用下在降膜反应器的固体支撑壁面上形成薄液体膜,固体支撑通常是薄壁或凹槽。液体反应物分布在与水平面垂直定向的反应板上,通过板顶部的孔进入并排设置的反应通道,并作为流体膜向下流动到底部的出料区[图14(c)]。液态反应物的流动方向与重力方向相对应,气相相对于液相可以并流或逆流[72]。它们的主要优点包括高的散热能力和液相传质阻力的最小化。然而,降液孔道的微结构精度对传质效率有显著的影响。此外,入口区域的密封质量是影响流动均分的另一个重要因素[73]。因此,降液型微反应器对微加工和密封技术要求较高。

(4)凹槽型 槽状微通道已被证实具有较低的能耗和优良的传质强化效果,而增强效率主要取决于凹槽结构。Chen等[74]设计了带心形凹槽的微通道[图14(d)],并系统研究了凹槽数量和排列对传质强化的影响。结果表明,气泡进入槽内时,槽内结构会引起涡流和湍流,从而促进气液两相间的传质,有效传质效率也会随凹槽数量的增加而增加。

(5)突扩型 连续突扩结构[图14(e)]能显著增强气液传质[33]。且传质能力随突扩单元数和气液流量比的增加而增大,而压降只有轻微的升高。

(6)填料型 金属泡沫内部孔径小,流道曲折,原料气与填料界面接触良好,吸附性能显著[75]。

(7)鼓泡型 图14(g)展示了微鼓泡装置,微泡塔包含一个集成的多通道微型混合器,反应板以及一个小型热交换器,微泡塔的中心部件是一个静态微混合器,用于控制气液两相进入反应通道。一般情况下,气相进料通道被设定得比液相进料通道小得多,以确保良好的两相流动状态。

(8)套管型 图14(h)展示了高通量微孔管反应器(MTMCR),MTMCR 由同一轴双管组成[45,76]。内管入口端附近的管壁周围分布着大量的微孔。经微孔向外流动的气体被分散成环形气流(气泡),并与腔室内液体在内外管之间进行高速交叉碰撞,从而提高气液传质效率。

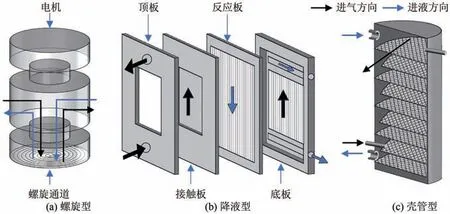

3.2 逆流微反应器

气液两相逆流微反应过程可以有效地提高气液传热传质性能。然而,由于微通道尺寸较小,如何在狭窄的通道内构造空间形成气液逆流也是一个难题。本节根据微通道主要流动区域形貌将常见的气液逆流微反应器划分为螺旋型、降液型和壳管型,如图16所示。

图16 几种典型的逆流气液两相微通道结构示意图

(1)螺旋型 螺旋微通道利用离心力可以保持相分离成平行流动的液体和蒸气层[69]。当离心力与沿通道的压力梯度相反时,液体层与蒸气层可以逆流而行[图16(a)]。而改变旋转速率和压力可以调整两相之间的接触层厚度。MacInnes等[77]针对该气液逆流接触反应器建立模型计算,发现液层厚度随着液体流量、气体流量和液体黏度的增加而增加,而转速的增加会使液层厚度减小。因此,调节外部控制的参数、转速和压力梯度,设置相对相层厚度和流速,可以在广泛的不同相和溶质体系中实现最佳传质。这增加了应用于各种流体接触操作的可能性,包括蒸馏、吸收、萃取和多相反应与分离。

(2)降液型 在降液结构中,液相通过水平槽引入微反应器装置[图16(b)]。然后将溶液分配给子流,子流通过孔板进入微通道并向下流动。液体反应物的薄膜是由重力产生的。气相通过微反应器装置逆流进入液相,在液、气组分界面处发生化学反应。

(3)壳管型 图16(c)是一种具有微尺度几何特征的壳管吸收器[78]。在逆流配置中,当稀溶液从吸收器顶部进入时,蒸气通过吸收器底部的端口进入,并逆流至稀溶液。管侧的耦合流体从吸收器的底部流向顶部。该装置的特点是管径小、管密度高、换热面积大。紧凑的挡板间距与紧凑的管间距相结合,形成了蛇形的流动路径,增加了溶液和蒸气之间的混合,从而增加了界面面积。小管尺寸也提供了高的传热系数,这有助于减少从工作流体到耦合流体的总体传热阻力。

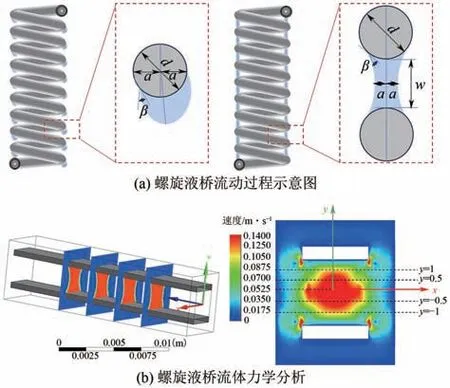

气液两相逆流式微反应器种类相对于并流式微反应器较少,其局限性在于如何在狭窄的通道内构造较好的气液逆流接触形式。天津大学李鑫钢教授团队近年来研究了螺旋液桥多相流动形式,发现在螺旋线间隙内可形成螺旋降液过程。如图17(a)所示,螺距大时是液滴流,螺距小时是液桥流[79]。液桥严格按照螺旋轨迹进行流动,且流动过程稳定。据此,螺旋液桥流动过程的开发模块化规整填料可应用于强化精馏和吸收等气液传质过程[80-82]。此外,图17(b)为对螺旋液桥流体力学的研究,揭示了螺旋液桥的形成机制,建立流动液桥结构与流场预测模型,可实现螺旋液桥降液过程的精准调控[83]。毫米和微米尺度的螺旋液桥流动过程均已被证明可通过简单的螺线尺寸调节实现。研究发现,螺旋液桥可以有效构成限域流动,气液两相直接接触且逆向流动,从而有应用于微尺度下不同的气液传质与反应过程的可能性。进一步开发螺旋型气液逆向流动微反应器是未来微化工气液流动控制技术的发展方向。

图17 螺旋液桥流动形式示意图

4 结语

微化工技术在二十多年的发展中体现了其在气液、液液、气液固等多相体系中的显著优势,并在医药、能源、环保和有机合成等领域有着广阔应用前景。微化工过程由于在高效、安全、节能、体积缩小和高传热传质率等方面的固有优势,可以弥补在宏观尺度下强放热的气液反应的局部热点和流动不均匀等问题。针对目前微化工气液反应在流动形态、传质模型和反应器设计等方面的研究,仍有许多工作有待深入进行。

(1)由于微通道内气液两相流型受微通道尺寸、气液两相性质、材料表面性质等多重因素影响,两相流型分布也仅限于所测定的应用条件,不具有普适性。有待开发一种基于多参数(气液两相物性、微通道尺寸和材料等)的气液两相流型分布模型,以预测在不同条件下气液两相在通道内的流动状态。

(2)气液两相传质过程的强化方式目前有增加外场或纳米颗粒等主动强化方式,也有以微通道形貌和性质的改变间接影响传质过程的被动强化方式,对比于宏观尺度下的传质过程强化途径,微通道内的过程强化方式仍有待开发。

(3)气液两相微反应器中逆流式微反应器目前研究较少,其局限性在于如何在狭窄的通道内形成较好的气液逆流形式。宏观尺度下多样的降膜反应器有可能为开发新型逆流式微反应器提供潜在参考。

(4)目前微化工技术的放大方法以数量放大为主,结合宏观尺度下尺寸放大等方法,通过数值模拟等手段辅助放大微反应器尺寸,实现微化工技术工业化生产同样具有广阔前景。

符号说明

dc—— 微通道直径,m

dh—— 水力直径,m

E—— 增强因子

kL—— 液相体积传质系数,m/s

kL,cap—— 气泡端部液相体积传质系数,m/s

kL,film—— 液膜处液相体积传质系数,m/s

kov—— 总反应速率,s-1

kp—— CO2在水中吸收过程的传质系数,m/s

Lfilm—— 气泡周长,m

l—— 微通道的长度,m

ΔPF—— 两相摩擦压降,Pa

Qfilm—— 液体沿壁面向下体积,m3/s

QL—— 液体流速,m3/s

t—— 传质时间,s

U—— 表观速度,m/s

V—— 液体体积,m3

Vb—— 气泡上升速度,m/s

ε—— 能量消耗,kW/m3

µ—— 动力黏度,Pa·s

ρ—— 密度,kg/m3

下角标

cap—— 气泡端部

film—— 液膜

G—— 气体

in—— 入口

L—— 液体

mr—— 微反应器

out—— 出口

TP—— 两相